低硫钢种的低硅精炼技术

来源:2018′第四届钢锭与锻件生产新工艺、新技术峰会论文集|浏览:次|评论:0条 [收藏] [评论]

低硫钢种的低硅精炼技术陈玉鑫 陈峰 郜剑英 李文平(凯诺斯(中国)铝酸盐技术有限公司 北京 100028) 摘 要:本文讨论了冶炼低硅低硫钢种(w[S]≤0.003%和w[Si]≤0.05%)的难点,着重…

低硫钢种的低硅精炼技术

陈玉鑫 陈峰 郜剑英 李文平

(凯诺斯(中国)铝酸盐技术有限公司 北京 100028)

摘 要:本文讨论了冶炼低硅低硫钢种(w[S]≤0.003%和w[Si]≤0.05%)的难点,着重从热力学角度分析了在脱硫的同时防止增硅的方法,阐述了防止增硅的具体应对措施。文章利用Factsage软件计算熔渣组成的活度和熔化特性,利用最大平衡铝含量的概念指出最佳的精炼熔渣组分控制为:w(MgO)=5~8%、w(CaO+MgO)=62~66%、w(SiO2) =4~6%、w(Al2O3) =29~33%。文章还指出,若钢-渣间反应达到平衡,硅含量极为容易超标,因此控制钢-渣之间反应不平衡是控制增硅的关键,钢-渣间增硅反应不平衡度应控制在-6.0到-4.0之间。措施实施后,LF炉精炼结束硅含量均值由0.0345%降低至0.0222%,统计不合格率由10.3%降至零,过程能力指数Cpk值1.35,达到受控状态,预测长期不合格率仅为0.2%。极大提升了低硫低硅产品生产的稳定性,取得了良好的效益。

关键词:精炼渣;不平衡度;回硅;低硫低硅钢种;脱硫;硫分配比

Low Silicon Control for Steel Grades with Low Sulphur Content

CHEN Yu-Xin, CHEN Feng, GAO Jianying, LI Wenping

(1. KERNEOS(CHINA) Aluminates Technologies Co. Ltd., Beijing 100028)

Abstract: This paper introduces how to control the silicon content when w[S]≤0.003% and w[Si]≤0.05%. Factsage was used to calculate the activities and other melting characteristics of melted slags, following with maxium aluminium content in metal, which showed the optimized slag composition are, w(MgO)=5~8%, w(CaO+MgO)=62~66%, w(SiO2) =4~6%, w(Al2O3) =29~33%. It was revealed that the silicon content will exceed the upper limit when slag-metal reactions go balanced. So the imbalance degree of slag-metal reactions plays the biggest role in controlling silicon pickup, which should range between -2.5 and -4.5. Some actions were signed and applied, consequence in average silicon content decreasing from 0.0345% to 0.0222%, unqualified rate decreasing from 10.3% to zero, process capability index 1.35, and the predicted unqualified ratio 0.2%. This dramatically improved the stability of the production process of low silicon & sulphur grades.

Key Words: refining flux; imbalance degree; silicon pickup; low silicon and suphur steel; desulphurization; sulphur partition ratio

1 前言

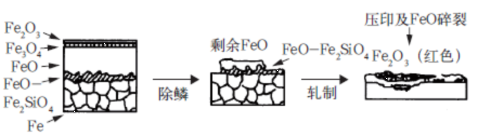

高强度合金结构铝镇静钢钢水深脱硫是许多学者和工程人员长期研究的课题,也取得了大量的成果[1-14]。当前部分钢铁企业的钢材硫含量已经可以控制在0.0030%以下。同时,研究者也为我们提供了比较理想的脱硫渣系,例如,CaO~60%、Al2O3~30%、SiO2~10%。部分热连轧高强度合金结构铝镇静钢由于表面质量要求较高,要求较低的硅含量。这是因为,较低的硅含量可以减少钢坯加热过程粘性的铁橄榄石(Fe2SiO4)的生成,从而提高除鳞效率,减少残留氧化铁皮,改善钢卷的表面质量[15-19],如图1。为了减少硅对表面质量的影响,很多国内企业开发热轧钢卷产品时要求钢坯硅含量w[Si]≤0.10%[5]或w[Si]≤0.05%[20]。

图1 “红锈”(含硅钢红色氧化铁皮)生成机理示意图

Fig. 1 Demo for Birth Process of the Red Rust

获得较低的硅含量钢对钢水冶炼过程也提出了挑战,尤其是冶炼w[Si]≤0.05%的钢种[21-35]。如果同时要求硫含量w[S]≤0.003%,则不可能通过原料控制硫含量,必须要在钢包炉进行脱硫,脱硫过程极易造成回硅。本文着重讨论冶炼w[S]≤0.003%和w[Si]≤0.05%的钢种的冶炼,钢水主要成分如表1。这一类钢种一般要求在转炉或电炉冶炼前通过铁水预处理和控制原料入炉硫含量控制较低的硫含量(可达w[S]≤0.008%)[13-14],在LF炉要完成进一步脱硫和防止回硅的任务。

表1 高强度合金结构铝镇静钢成分

Table 1 Composition of High Strength Low-alloyed Structural Steel

成分 | C | Si | Mn | P | S |

% | 0.10 | ≤0.05 | 1.6 | 0.015 | ≤0.0030 |

2 生产工艺概况

高强度合金结构铝镇静钢的生产工艺流程为:KR铁水脱硫→BOF→出钢渣洗→LF→RH→连铸。

KR铁水脱硫终点w[S]≤0.003%,通过控制转炉原料的硫含量,转炉终点w[S]≤0.008%。

转炉终渣成分:CaO~40%,SiO2~12%,MgO~12%,Al2O3~3%。挡渣出钢,下渣量约为4~6Kg/t。

出钢渣洗过程加入石灰(CaO>85%, SiO2≤3%)、纯铝(金属Al>99%)和高碱度精炼渣(CaO~54%,Al2O3~38%,SiO2≤3%),LF炉过程可以加入石灰和高碱度精炼渣。RH炉处理过程可以脱气和合金化操作,不允许吹氧升温。RH炉真空结束后进行喂钙线操作。

3 钢-渣平衡计算

解决脱硫同时低硅冶炼问题的关键是防止从钢包渣中往钢水中回硅。因此首先考虑采取低SiO2活度的渣系同时满足脱硫所需的高硫容量渣系。

3.1 钢-渣间硅平衡计算

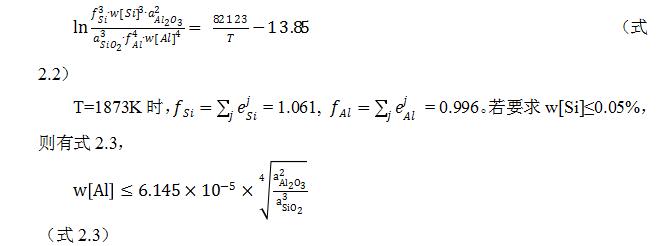

根据文献[36,37]数据,存在反应式2.1和2.2,

4[Al] + 3SiO2(l) = 2Al2O3(s) + 3[Si] ΔGθ= -682770 + 115.14T (式2.1)

由式2.3可知,渣中较高的TiO2和Al2O3活度、较低的SiO2活度有利防止回硅。

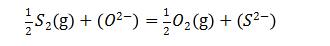

3.2 钢-渣间脱硫反应计算

钢-渣间脱硫反应如式2.4:

(式2.4)

(式2.4)

文献[38~40]给出了硫容量Cs的计算公式2.5和2.6。

lgCs =-13 .913 +42 .84∧ -23 .82∧2 -11710/T -0 .02223w(%SiO2) -0.02275w(%Al2O3) (式2.5)

lg LS =-935/T +1.375 +lgCS +lg f [S] -lg a[O] (式2.6)

其中∧表示光学碱度。

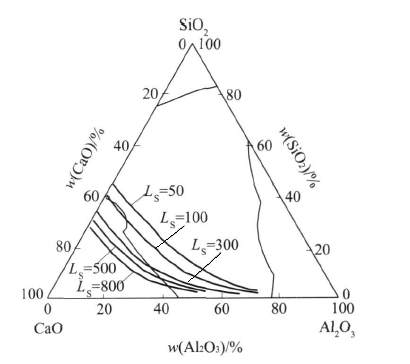

郝宁等[41]根据式2.5和2.6计算并分析MgO (5~10%)-CaO-Al2O3-SiO2渣系的硫容量, 并计算1600℃时熔渣的固液分界线,钢中溶解铝质量分数在0.03 %时的渣钢间硫平衡分配比入图2。

图2 w(MgO)=8%时CaO-Al2O3-SiO2-MgO 四元渣系的等硫平衡分配比线

Fig. 2 Iso-LS line in Diagram for CaO-Al2O3-SiO2-MgO slags with w(MgO)=8%

从脱硫角度看,熔渣100%液相并且CaO活度为1对脱硫和吸附夹杂是最有利的。但实际上要保持CaO活度为1,必须保证熔渣中含有少量的固相自由CaO。也就是说,熔渣中的CaO是处于过饱和状态的。此外,少量的固相CaO也可以兼顾保温和埋弧效果。为了便于生产现场控制,通常允许1600℃时CaO过饱和量在5~10%之间。

基于大量实际数据,一般LF终渣中硫含量在0.2~1.0%附近。为了保证钢中w[S]≤0.0030%,要求LS = w(S)/ w[S] > 300。因此取LS ≥ 500的熔渣进行研究较为符合实际。如图2中方框区域,对于铝镇静钢而言,一般渣中Al2O3≥15%,要想使渣钢间硫平衡分配比达到500以上,同时保证熔渣中液相比例较高,须大致控制渣中w(MgO)≤8%,w(CaO)≥50%, w (Al2O3) 15~40%,w(SiO2)≤20%。同时可知,在方框内右下角区域,渣中Al2O3含量越高,SiO2越低,熔渣的液相比例越高,且渣-钢间硫的分配比越高,脱硫热力学条件越好。

3.3 熔渣组分活度计算

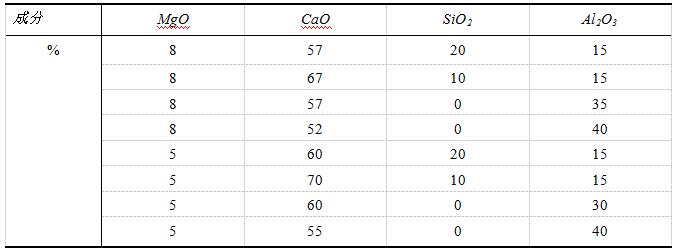

利用Factsage软件对图2方框所示区域附近的熔渣组分活度进行了计算。分MgO=5%和8%两组进行计算,方框4个顶点的成分如表2。

表2 熔渣计算组分区域

Table 2 Vertex of the chosen content area of the slag

计算设定反应温度为1600℃,结果如图3~7。

如图3,熔渣MgO含量在5~8%,渣中CaO含量较低时,随着CaO含量的上升,SiO2和Al2O3的活度均迅速下降;CaO含量高于60%以后,SiO2活度略有上升,Al2O3的活度继续略有下降。结合式2.3可见,为有效控制回硅,CaO含量不宜高于60%。

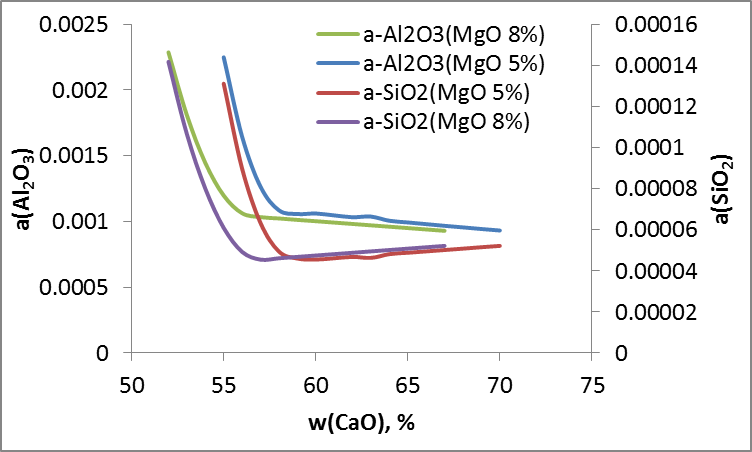

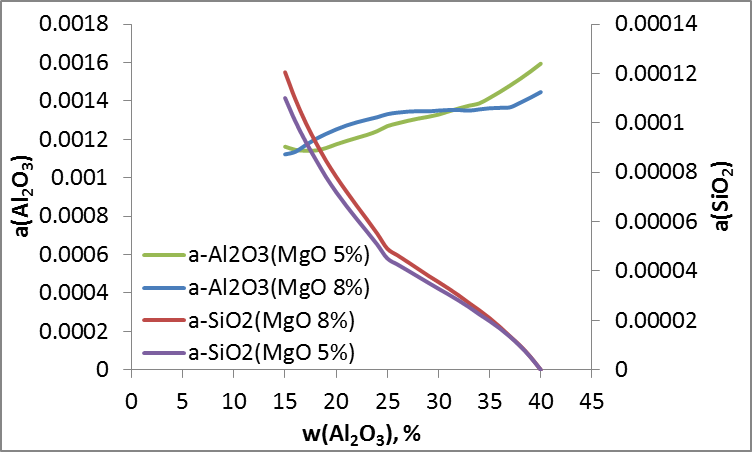

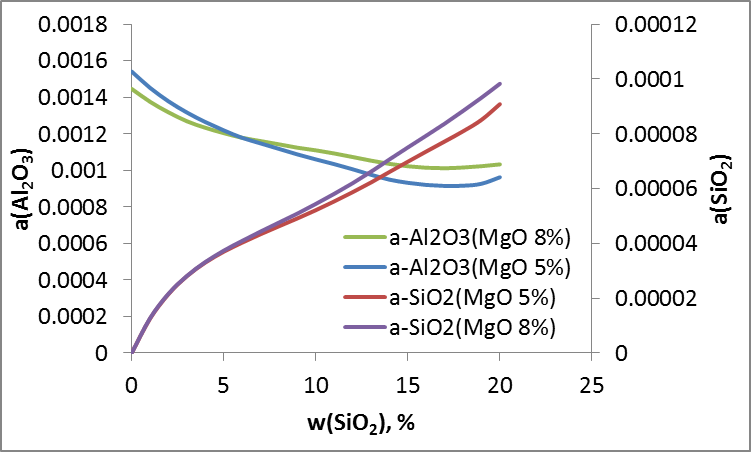

如图4和图5,熔渣MgO含量在5~8%,渣中SiO2和Al2O3的变化对Al2O3的活度影响总体不大,但对SiO2的活度影响很大。SiO2越低,Al2O3含量越高,SiO2活度越低,对控制回硅越有利。

图3 1600℃时渣中SiO2和Al2O3的活度随CaO含量变化趋势

Fig. 3 Trend Curve of SiO2 & Al2O3 activity with CaO content in slag

图4 1600℃时渣中SiO2和Al2O3的活度随Al2O3含量变化趋势

Fig. 4 Trend Curve of SiO2 & Al2O3 activity with Al2O3 content in slag

图5 1600℃时渣中SiO2和Al2O3的活度随SiO2含量变化趋势

Fig. 5 Trend Curve of SiO2 & Al2O3 activity with SiO2 content in slag

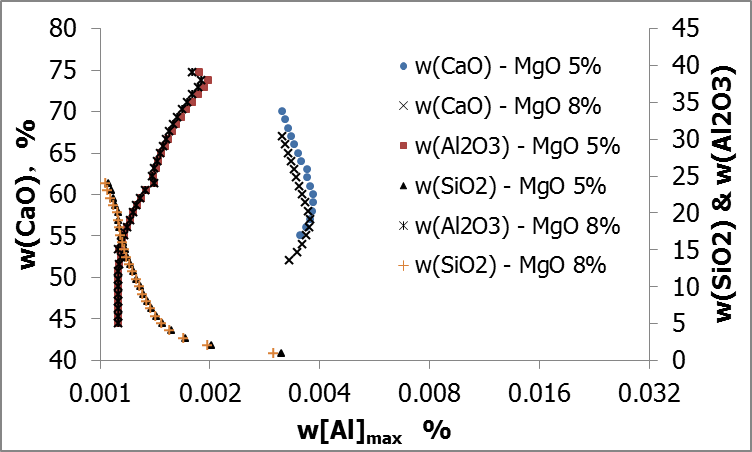

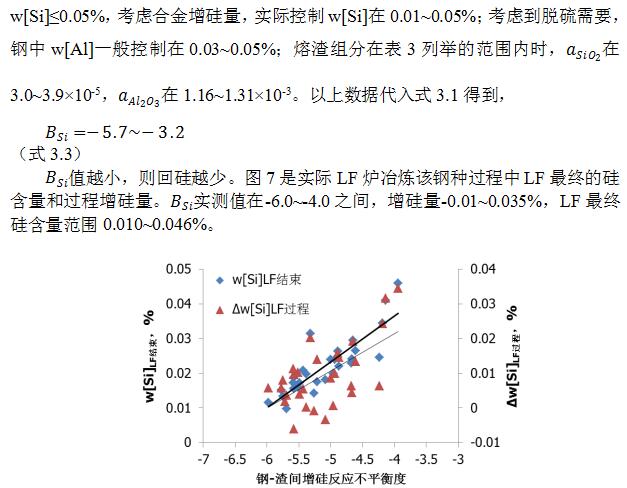

如图6,将所得的活度结合式2.3计算出钢中铝含量的允许最大值。当w(MgO)=5%时,CaO大约在56~60%钢中铝含量允许值最大;当w(MgO)=8%时,CaO大约在54~58%钢中铝含量允许值最大。无论w(MgO)=5%或8%,熔渣中Al2O3含量在30~40%,w(SiO2)<1%时,钢中铝含量允许值最大。钢中铝含量允许值w[Al]max最大为0.013%。

图6 1600℃时钢中允许最大铝含量与熔渣组分的关系

Fig. 6 Relationship between Calculated Maxium Al content in molten steel and slag composition

3.4 熔渣增硅量测算

渣中SiO2的来源有:①合金;②辅料(石灰和精炼渣);③转炉下渣。

经过现场测算,合金增硅量大约0.01~0.02%之间。

一般冶金石灰和预熔精炼渣通常SiO2≤4.0%,转炉下渣中SiO2含量大约11~14%(中值13%)。假设石灰和预熔精炼渣投入量7~15Kg/t不等,则渣中初始SiO2控制在6.5%以下。如果全部还原进入钢水中,按最大渣量(15+5)=20Kg/t测算,增硅量可以达到0.065%,加上合金增硅部分,超出表1列出的产品控制标准。如果要控制最终硅含量,要求LF炉终渣SiO2含量不能过低,应该控制在4~6%之间。

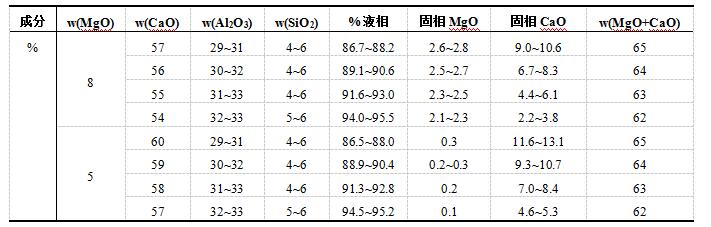

3.5 LF炉精炼终渣熔化特性与成分控制区间选择

将w(MgO)=5~8%、w(CaO)=54~60%、w(SiO2) =4~6%、w(Al2O3) =30~40%区间内的所有渣成分进行计算,得到他们在1600℃时的液相比例,固相自由CaO和固相自由MgO含量。按照液相比例85~95%进行选择列入表3。

表3列举的是最佳的熔渣组分:w(MgO)=5~8%、w(CaO+MgO)=62~66%、w(SiO2) =4~6%、w(Al2O3) =29~33%。

表3 熔渣计算组分区域

Table 2 Vertex of the chosen content area of the slag

4 钢-渣反应不平衡度与控制增硅

如图6,在铝镇静钢脱硫过程中,钢中铝含量一般在0.03~0.05%,远高于计算所得的w[Al]max。如果达到完全平衡,则渣中SiO2可以被接近100%还原到钢水中,造成增硅,即一般所谓“回硅”现象。可见,要使得钢中不发生严重的回硅,钢渣之间反应不能达到完全平衡。

4.1 钢-渣间增硅反应不平衡度

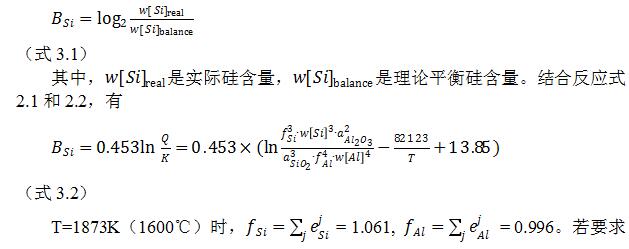

根据文献[36],定义增硅反应不平衡度为:

图7 不平衡度与增硅控制

Fig. 7 Relationship between imbalance degree and control of Silicon pickup

4.2 钢-渣扩散脱硫与增硅控制

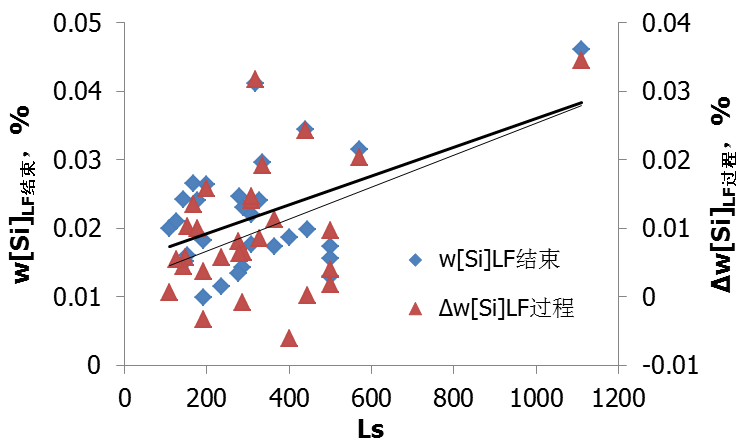

LF炉精炼过程脱硫通过钢水与熔渣之间扩散反应进行,脱硫反应发生在钢-渣界面上。与此同时,增硅反应也发生在钢-渣界面上。因此,理论上脱硫越彻底,则增硅量越大。如图8,以钢-渣间硫的分配比LS衡量脱硫状况,LS与增硅量有明显正向关系。

图8 钢-渣间硫的分配比LS(实测)与增硅控制

Fig. 8 Relationship between LS and control of Silicon pickup

4.3 渣中氧化性与增硅控制

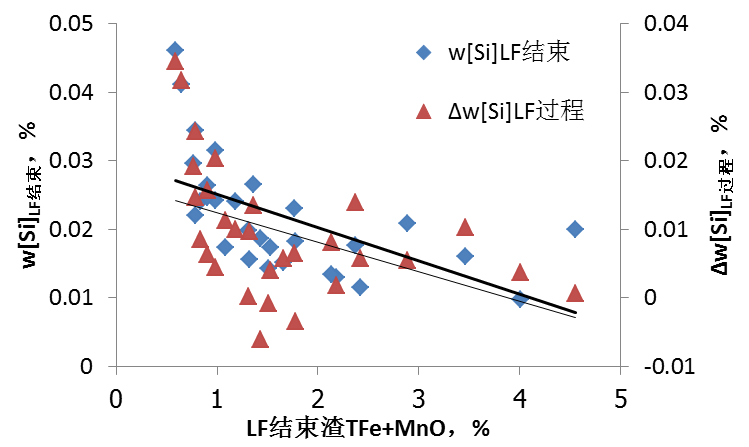

如图9,渣中氧化性越强,增硅越少。控制TFe+MnO>1.0%可以较好的防止增硅造成的成分超标。由于脱硫需要较低的氧化性控制,因此脱硫炉次建议控制在1.0~1.5%之间。

图9 渣中氧化性与增硅控制

Fig. 9 Relationship between slag oxidizability and silicon pickup

4.4 出钢下渣量与增硅控制

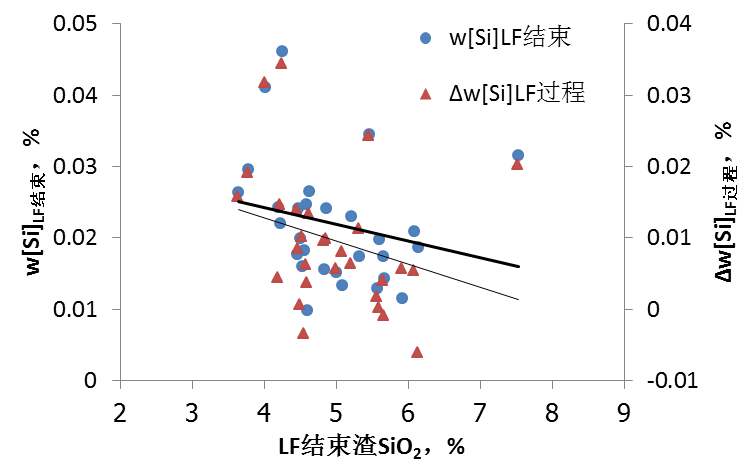

转炉渣中SiO2含量11~14%最高,因此,渣中SiO2越高,下渣越多。如图10,渣中SiO2越高,增硅越少。说明当下渣量控制在目前的4~6Kg/t的水平时,控制增硅与下渣量控制关系不明显。

图10 渣中SiO2含量与增硅控制

Fig. 10 Relationship between SiO2 in slag and silicon pickup

需要注意的是,如果下渣量大幅度增加,还是会对增硅造成较大影响,因此当前较低的下渣量应当维持。此外,采用更加低硅的原料,例如高碱度精炼渣,对更低的硅含量控制也是有利的。

5 工业应用效果5.1 措施小结

根据以上分析,控制LF炉精炼过程增硅,防止硅含量超标,可以采取以下措施:

l 控制最佳的熔渣组分:w(MgO)=5~8%、w(CaO+MgO)=62~66%、w(SiO2) =4~6%、w(Al2O3) =29~33%;

l 控制转炉下渣量4~6Kg/t;

l 控制钢-渣之间反应不平衡是控制增硅的关键,钢-渣间增硅反应不平衡度应控制在-6.0到-4.0之间;

l 渣中氧化性不宜过低,建议TFe+MnO>1.0%(脱硫炉次建议控制在1.0~1.5%之间)。

5.2 措施应用后硅含量统计比较

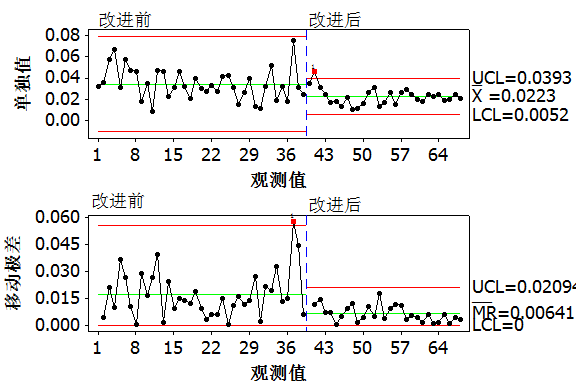

如图11,采取措施前,LF炉精炼结束硅含量采样39炉,均值0.0345%,最大值0.075%,出格炉数4炉,统计不合格率10.3%,过程能力指数Cpk值[42]0.34,预测长期不合格率16.2%;采取措施后,LF炉精炼结束硅含量采样29炉,均值0.0222%,最大值0.046%,全部合格,过程能力指数Cpk值1.35,达到受控状态的要求1.33,预测长期不合格率0.2%。

图11 LF炉精炼结束w[Si] 的 I-MR 控制图

Fig. 11 Control Chart for Silicon content in LF end molten steel

6 结论

本文对冶炼低硅低硫钢种(w[S]≤0.003%和w[Si]≤0.05%)进行了讨论,着重分析了在脱硫的同时防止增硅的方法,并提出了具体的应对措施。主要结论如下:

1)通过Factsage计算熔渣组成的活度和熔化特性,得出最佳的精炼终渣组分控制为:w(MgO)=5~8%、w(CaO+MgO)=62~66%、w(SiO2) =4~6%、w(Al2O3) =29~33%;

2)当前的转炉下渣量4~6Kg/t应对予以保持不能扩大;

3)控制钢-渣之间反应不平衡是控制增硅的关键,钢-渣间增硅反应不平衡度应控制在-6.0到-4.0之间;

4)渣中氧化性不宜过低,建议TFe+MnO>1.0%(脱硫炉次建议控制在1.0~1.5%之间)。

以上措施实施后,LF炉精炼结束硅含量均值由0.0345%降低至0.0222%,统计不合格率由10.3%降至零,过程能力指数Cpk值1.35,达到受控状态,预测长期不合格率仅为0.2%。极大提升了低硅产品生产的稳定性,取得了良好的效益。

参考文献:

[1] 倪培亮,王玉春,时振明.莱钢低硫钢冶炼过程硫含量控制实践[J]. 钢铁, 2010(03)

[2] 余健,李晶. 超低硫管线钢的生产及脱硫参数分析[J]. 炼钢,2009(03)

[3] 孙中强,姜茂发,梁连科,车荫昌. LF精炼过程中顶渣硫容量、分配比和脱硫率的确定[J]. 钢铁研究学报,2004(03)

[4] 方忠强,孙彦辉. 高碱度精炼渣脱硫分析及硫分配比预测模型[J]. 炼钢, 2014(01)

[5] 吕庆,赵丽树,张淑会,黄建明,李福民.温度和气氛分压对CaO-SiO2-Al2O3-MgO-FetO渣系硫容量的影响[J]. 钢铁,2008(03)

[6] 王郢,王新华,周红霞,郭佳,王万军.超低氧弹簧钢硫容量计算及硫脱除分析[J]. 北京科技大学学报,2008(09)

[7] 陈斌,姜敏,王新华. 12CaO·7Al2O3炉渣与合金钢液的反应[J]. 钢铁研究学报,2008(10)

[8] 蒋国昌编著.纯净钢及二次精炼[M]. 上海科学技术出版社, 1996

[9] 崔鹏辉,蒋武锋,郝素菊,张玉柱,郝华强.钢渣中FeO活度对硫分配比的影响[J].中国冶金,2016(06)

[10] 陈跃峰,王雨. 精炼渣组成对钢-渣硫分配比的影响[J]. 特殊钢,2007(04)

[11] (日)〓冈博幸著, 李宏译. 炉外精炼[M]. 冶金工业出版社, 2002

[12] 张新法,钱润锋,李亚厚.铝镇静钢深脱硫工艺研究[A]. 第十届中国钢铁年会暨第六届宝钢学术年会论文集III[C]. 2015

[13] 吉立鹏. 首钢京唐公司炼钢硫含量控制生产实践[C]. 第十七届全国炼钢学术会议文集, 2013, 1258-1261.

[14] 宋满堂,王会忠,王新华.极低硫X70钢的LF精炼工艺研究[J]. 钢铁, 2008(12): 38-41.

[15] 张博睿,管传华,王晓飞等. Q345B 钢带表面氧化铁皮精细控制技术[J]. 山东冶金,2017, 39(4):22-24.

[16] 毕国喜.热轧板卷红色氧化铁皮的成因及对策[J]. 金属世界,2012, 4: 8-13.

[17] 李铸铁. 510L免酸洗黑皮钢的研究与开发[D].河北理工大学,2016.

[18] 徐蓉.热轧氧化铁皮表面状态研究和控制工艺开发[D]. 东北大学,2012

[19] 韦弦, 刘社牛, 张振申. 汽车大梁用热轧黑皮表面钢的生产工艺探讨[J]. 河南冶金,2011,19(6): 20-22.

[20] 马海涛. SS400 钢板红锈成因分析[J]. 辽宁师专学报,2005,7(3): 75-76.

[21] 曾加庆.马钢CSP流程对钢水硅含量的控制[C] .中国金属学会: 2005中国钢铁年会论文集, 2005, 98

[22] 曾加庆,张建平,范鼎东,贺庆,焦兴利. 马钢CSP流程对钢水硅含量的控制[J]. 钢铁, 2005(10)

[23] 洪天亮,吴伟勤. 低硅低硫铝镇静钢试制开发[J]. 南钢科技与管理,2012(01)

[24] 吕铭. 低碳低硅铝镇静钢增硅问题研究与控制[J]. 莱钢科技,2005(03).

[25] 徐涛,孙彦辉,许中波,蔡开科. SPHC钢LF精炼过程钢水增硅分析[J]. 钢铁,2009(06)

[26] Hiroki Ohta,Hideaki Suito. Activities in CaO-SiO2 -Al2O3 slags and deoxidation equilibria of Si and Al[J]. Metallurgical and Materials Transactions B .1996 (6)

[27] Kang,Y J,Sichen D,Morita K.Activities of SiO2in someCaO-Al2O3-SiO2 (-MgO)melts with Low SiO2contents at1 873 K. ISIJ International . 1994

[28] 段光豪,王光进,钱高伟.低硅铝镇静钢增硅问题的研究与控制[J]. 武钢技术,2012(06)

[29] 余国松,叶健松,吴小良,王文桂.低碳低硅铝镇静钢试制开发[J]. 浙江冶金,2005(02)

[30] 朱万军,区铁,李光强,王春锋,沈继胜.低碳低硅铝镇静钢精炼过程硅含量控制分析[J]. 炼钢,2012(02)

[31] 孙维,王海川,汪开忠,王建军,吴坚,赵斌.低碳低硅高铝钢熔炼过程成分变化研究[J]. 炼钢,2011(04)

[32] 王晓晶.冷镦钢冶炼过程钢水增硅机理研究[J]. 天津冶金,2017(04)

[33] 李文英,吴志敏.含钛低碳钢LF精炼渣的优化[J]. 特殊钢,2013(05)

[34] 毛春丽,宋慧强.低硅含钛钢低成本精炼工艺研究[J]. 北方钒钛,2015(02).

[35] 吴东明,王志强,王奇,李长征.浅析低合金低硅钢Si的控制[A]. 2009全国炉外精炼生产技术交流研讨会文集[C]. 2009

[36] 李文超主编. 冶金与材料物理化学[M]. 冶金工业出版社, 2001

[37] 黄希祜编.钢铁冶金原理[M]. 冶金工业出版社, 2002

[38] Turkdogan E T .Slags and f luxes f or f errous ladle metallurgy. Ironmaking steelmaking , 1985 , 12(2):64

[39] Mitsutaka HINO., SusumuKITAGAWA1and Shiro BAN-YA. Sulphide Capacities of CaO-Al2O3-MgO and CaO-Al2O3-SiO2 Slags. ISIJ International, Vol, 33 (1993): 36-42

[40] 翁宇, 王忠东. 利用光学碱度计算含CaF2 脱硫剂脱硫能力的研究[J]. 炼钢,1999, 15(1): 25-27.

[41] 郝宁, 王新华, 刘金刚等. MgO 含量对CaO-Al2O3-SiO2-MgO精炼渣脱硫能力的影响[J]. 炼钢,2009, 25(4): 16-19.

[42] 何桢主编. 六西格玛管理(第三版)[M]. 中国人民大学出版社,2014

- 上一篇:本钢北营新2号高炉长期无计划休风炉况恢复实践 下一篇:铸钢冷却壁漏水整治

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页