低碳含硼钢控氮实践

来源:2019炼钢生产新工艺新技术新产品研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

低碳含硼钢控氮实践吴优 丛培起 魏元 王渐灵(鞍钢集团朝阳钢铁有限公司) 摘 要:阐述了氮元素在低碳含硼钢中的危害,结合低碳含硼钢SPHCB生产工艺,分析了钢中氮的来源及SPHCB钢增氮原…

低碳含硼钢控氮实践

吴优 丛培起 魏元 王渐灵

(鞍钢集团朝阳钢铁有限公司)

摘 要:阐述了氮元素在低碳含硼钢中的危害,结合低碳含硼钢SPHCB生产工艺,分析了钢中氮的来源及SPHCB钢增氮原因。文章认为,在生产SPHCB钢时,LF炉加热电弧区电离增氮,精炼钢液与空气接触增氮,钢包浇注吸气,中间包保护浇注不良是控氮的关键环节。通过采取相应的措施,SPHCB钢中氮质量分数均值达到0.0037%,氮成分合格率达99.64%,钢坯及钢卷质量明显提升,控氮措施取得实效。

关键词:含硼钢,冶炼,控氮

Nitrogen Control Practice of Low Carbon Boron Steel

Wu You,Cong Peiqi,Wei Yuan

(Ansteel Group Chaoyang Iron & Steel Co. Ltd.)

Abstract The hazards of nitrogen in low carbon boron steel are described. Combined with the production process of SPHCB, the sources of nitrogen in steel and the reasons for increasing nitrogen in SPHCB steel are analyzed. It is believed that in the production of SPHCB steel, the key links of nitrogen control are ionization and nitrogen increase in the heating arc zone of LF furnace, nitrogen increase in the contact between refining liquid steel and air, gas absorption in ladle pouring and poor protection pouring in tundish. By taking appropriate measures, the average nitrogen content in SPHCB steel reaches 0.0037%, and the qualified rate of nitrogen composition reaches 99.64%. The quality of billet and coil is obviously improved, and the nitrogen control measures have achieved actual results.

Key words boron steel smelt nitrogen control

1 前言

随着科学技术的不断发展,工业用钢需求呈现出高品质化的特点,使得钢材质量管控向洁净化和超洁净化方向转变。通常钢中杂质元素是指O、S、P、H、N等非金属元素及有色金属(Pb、As、Sb、Bi、Cu、Sn等),N在一般钢中属于有害元素。氮可降低钢的韧性、焊接性能、热应力区韧性,使钢材脆性增加,还可导致连铸坯开裂[1]。鞍钢集团朝阳钢铁有限公司炼钢厂在生产低碳含硼钢SPHCB时,连铸板坯偶发角部裂纹导致热轧板卷质量降级。对此问题与技术中心进行了合作研究,找出了生产SPHCB时钢中硼相析出规律,由于硼元素化学性质活泼,与钢中的氮结合生成BN在晶界偏聚,BN的析出降低了晶界结合能,导致含硼钢在连铸过程中产生角部裂纹。为控制BN的不良影响,按照炼钢生产含硼钢的工序环节剖析了钢中增氮的因素,采取了一系列控氮措施,将低碳含硼钢中氮的质量分数严格控制在0.0045%以下,较好地解决了SPHCB板坯角部裂纹及相应热轧板卷质量降低问题。

2 SPHCB钢生产工艺及氮的来源

2.1低碳含硼钢生产工艺

朝阳钢铁炼钢-轧钢的主要设备包括:单喷颗粒镁铁水脱硫站2座,120t顶底复吹转炉2座,120tLF精炼炉2座,ASP1700连铸机2台,一条1700热轧生产线。低碳含硼钢SPHCB钢材的生产工艺路线:铁水脱硫—转炉冶炼-LF炉精炼—连铸—轧制—冷却卷取。

低碳含硼钢SPHCB钢的化学成分见表1。

表1 SPHCB钢化学成分

元素 | C | Si | Mn | P | S | Als | B | N |

成分范围/% | ≤0.06 | ≤0.05 | ≤0.30 | ≤0.020 | ≤0.010 | ≥0.015≤0.060 | ≥0.0008≤0.0020 | ≤0.0045 |

目标/% | 0.04 | 0.02 | 0.20 | 0.012 | 0.010 | 0.030 | 0.0010 | 0.0030 |

2.2低碳含硼钢中氮的来源

钢水中含氮量的主要影响因素是氮的溶解度和钢水吸氮动力学条件[2]。氮溶解在铁中,服从平方根定律,即一定温度下正比于气相中氮分压的平方根。氮气在纯铁液中的溶解反应为:

1/2N2(g)=[N] (1)

计算式(1)的反应平衡常数KN为:

KN=α[N] /p1/2N2 =fNW[N]/ p1/2N2,即W[N]= KN/fN×p1/2N2

进一步计算得:

lgW[N]=1/2lgPN2+lgKN-lg fN (2)

式(2)中,W[N]为钢水中氮的质量分数;PN2为[N]在体系中的平衡分压;fN为钢液中[N]的活度系数;lgKN =-188.1/T-1.246。即

lgW[N]=1/2lgPN2-188.1/T-1.246-lg fN (3)

由式(3)可见,氮在钢水中的溶解度随环境中氮分压和钢水温度的增加而增大。经热力学计算[3],1600℃( 1873K)时,氮在铁液中的溶解度可达0.044%。结合表1的SPHCB钢化学成分,用下列公式[4]计算氮的溶解度。

W[N]=0.044-0.01W[C]-0.0025W[Mn]-0.003W[Si]-0.0043W[P] -0.001W[S]+0.0069W[Cr]+0.013W[V]-0.001W[Ni]-0.01W[Al] +0.1W[Ti]+0.0015W[Mo]+0.0102W[Nb]-0.0004W[Cu]

计算结果表明,SPHCB钢中氮的溶解度可达426.78×10-6。该数据比低碳含硼钢氮质量分数管控标准(≤0.0045%)高出一个数量级。说明在炼钢生产中,钢液中氮远未达到平衡,只要存在溶解氮的条件,钢中必然增氮。

从生产低碳含硼钢工艺过程分析,可能造成钢水氮含量变化的因素有:氧气纯度、废钢、铁水、造渣辅料、终点补吹、底吹气氮氩切换、出钢口规则程度、脱氧合金化、全程钢包吹氩、LF炉精炼吹氩、精炼埋弧加热、精炼造渣脱硫、精炼喂线钙处理、连铸钢包到中包的保护浇注等工艺环节。对现场生产低碳含硼钢主要工序点氮含量进行统计,结果见表2。

表2 SPHCB钢各工序氮含量

工序 | 转炉出钢 | 进LF炉 | 出LF炉 | 中包 |

平均值/% | 0.0022 | 0.0024 | 0.0034 | 0.0045 |

极小值/% | 0.0012 | 0.0017 | 0.0024 | 0.0027 |

极大值/% | 0.0031 | 0.0034 | 0.0047 | 0.0070 |

由表2可以看出,在熔炼SPHCB钢过程中钢水平均增氮情况,转炉出钢至进入LF炉,钢水增氮2ppm;钢水经LF处理增氮10ppm;连铸浇注过程增氮11ppm。低碳含硼钢生产过程合计增氮量达23ppm,个别炉次(中包)钢中氮含量达到70ppm,超标严重。相比较而言,连铸和LF精炼工序钢水增氮量较大,下面重点围绕SPHCB钢在LF精炼和连铸浇注过程中的增氮因素进行分析,采取措施加以防控。

3 SPHCB钢精炼过程控氮措施

SPHCB钢在LF炉精炼的主要过程包括:白渣精炼(脱氧、脱硫)、微调钢水成分(控氮、加钛)、喂线钙处理、吹氩去夹杂、精准控温。该过程中的增氮因素有:LF炉给电加热电弧区电离增氮、钢液与空气接触增氮,对应的控氮措施如下。

3.1 控制LF炉给电加热电弧区电离增氮采取的措施

在LF炉给电加热时,炉内气氛中的N2受到电弧作用发生电解反应:1/2N2=[N],氮原子经过熔渣层进人钢液[5]。另外电极加热时,电弧区温度可达6000℃,钢液在电弧作用下,温度会超过2300℃。由式(2)可知,当氮分压一定时,钢液中氮的溶解度与氮溶解反应常数及活度系数有关,当温度升高时,反应常数值增大,钢液中氮的溶解度随之增加。防止该过程钢液增氮的措施有:(1)提高钢水温度,减少LF炉给电加热时间,要求SPHCB钢转炉出钢后钢水温度提高20℃,按照LF炉提温效率3~5℃/min计算,可减少加热时间4~6分钟。根据现场测定:每给电加热10℃,钢水增氮3ppm计算,相应减少增氮6ppm左右;(2)冶炼SPHCB钢时,必须回收连铸注余渣,利于快速成渣埋弧加热,减少因渣层薄、化渣加热导致的增氮。与不回收注余渣比较,加热时间缩短约3分钟,影响增氮约3ppm;(3)严格控制进LF炉钢水硫含量[S]≤0.040%,减少LF炉精炼环节因创造“高温、高碱度、低氧化性”脱硫条件而造成的增氮。当钢水[S]>0.040%时,LF精炼处理钢中硫的效率约为40ppm/min,钢水[S]每增加0.010%,处理周期延长2~3分钟,增氮量约1~3ppm。

3.2 控制LF炉钢水与空气接触增氮采取的措施

氧是表面活性元素,会吸附在钢液表面,阻碍钢液吸氮和脱氮界面反应的进行。SPHCB钢在精炼期钢液脱氧充分,氧活度低,动力学条件良好,吸氮倾向非常明显,只要脱氧钢液与大气接触就会吸氮。 所以,在精炼期的全过程都要严控钢液面裸露增氮。避免钢水与空气接触的措施有:(1)LF炉炉盖升降到位扣严,精炼过程处于微正压气氛,减少吸气;(2)控制精炼底吹氩气量,钢水罐进入待机位人工开氩气破壳,破壳后即切换为设定流量35Nm3/h的氩气吹氩搅拌,防止钢水液面裸露;(3)精炼后期喂线钙处理时控制好喂线速度,工艺设定值为4m/s,避免因喂线机故障或线丝质量导致喂线卡阻搅动钢液面,使钢水接触空气。有文献[6]研究表明:钢水喂丝裸露增氮量可达6~9ppm;(4)静吹氩去夹杂时控制好氩气流量,防止钢水因氩气量过大造成表面渣层破裂吸气增氮。

4 SPHCB钢连铸过程控氮措施

低碳含硼钢SPHCB在连铸工序的主要工艺过程包括:钢包浇注、中包浇注、结晶器浇钢、凝固切割、铸坯评价下送。连铸过程应采取的控氮措施主要是保护浇注,避免钢水接触空气而增氮。

4.1 控制钢包浇注吸气采取的措施

连铸转台浇钢时,钢水经钢包水口、中间包长水口进入中间罐,因钢液的高速流动使得钢包下水口与中间包长水口结合部位产生负压,钢水容易在此位置吸气,出现二次氧化和增氮。对应的控制措施是除在钢包下水口与中间包长水口之间吹氩外,优化调整了钢包下水口与中间包长水口结构尺寸,并垫加纤维质密封碗,使二者啮合紧密,防止空气通过此空隙进入钢液。采用吹氩密封的目的是使该处产生微正压阻隔空气。操作的关键是吹氩量的控制,吹氩量过小不能形成有效的微正压气幕,吹氩量过大时氩气会随着钢流进入中间包,搅动长水口周围钢液面而引发吸气。通过现场的不断摸索,目前在生产SPHCB钢时设定的长水口吹氩量标准为3~5Nm3/h。

4.2 控制连铸中间包吸气采取的措施

为了防止浇铸过程中中间包钢水接触空气出现二次氧化和增氮,首先要确保钢包自开,避免烧氧操作;二是规范使用中间包覆盖剂,消耗量按0.5~0.7kg/t控制,开浇和注中的添加使用必须合规,防止中间包钢液面裸露,该环节是防控中间包钢液增氮的关键。现场实测钢水自中包开浇到正常浇注不同时段的钢中氮含量(见表3),数据表明:中间包保护浇注不良,钢液氮含量会波动3~17ppm;三是做好中间包本体密封,包括中间包包盖与中间包上沿之间、中间包包盖与中间包溢流槽之间、中间包包盖工艺开孔的相对封闭,以控制中间包内部的空气流动,起到减少钢液与空气接触的作用。

表3 浇注不同时段钢水氮含量

钢包开浇时长,min | 2 | 5 | 10 | 15 |

中间包钢水净重,t | 12 | 25 | 32 | 30 |

保护浇注评价 | 钢液扰动,弱 | 液面上升,偏弱 | 趋于正常 | 正常 |

氮测定值,% | 0.0054 | 0.0046 | 0.0041 | 0.0037 |

5低碳含硼钢控氮效果

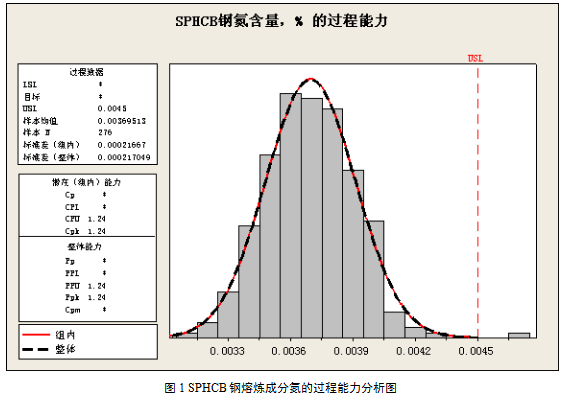

通过分析低碳含硼钢SPHCB在冶炼生产过程中的增氮原因,找到了关键的控氮环节,采取了必要的应对措施。铸坯质量跟踪和生产数据的统计结果(见图1)显示,SPHCB钢的成品熔炼成分(中包样)氮的质量分数均值为0.0037%,比之前(见表2)降低了0.0008%,氮成分合格率达99.64%。氮质量分数≤0.0045%的过程控制指数Cpk达到1.24。取样酸煮后检验结果表明SPHCB钢坯角部裂纹缺陷明显改善。热轧板卷综合合格率达99.93%,目前该品种的月市场订货量同比增加了140%。综上,在SPHCB钢冶炼过程中采取的控氮措施取得了实效。

6 结论

(1)在SPHCB钢冶炼生产中,钢液中氮远未达到平衡,只要存在溶解氮的条件,钢中必然增氮。

(2)分析认为,低碳含硼钢生产过程中LF炉给电加热电弧区电离增氮,钢液与空气接触增氮,钢包浇注吸气,中间包保护浇注不良是控氮的关键环节。

(3)通过提高转炉出钢温度、回收注余渣、控制精炼钢水硫含量、防止精炼钢水裸露、连铸保护浇注等措施,SPHCB钢的成品熔炼成分(中包样)氮的质量分数均值达到0.0037%,氮质量分数≤0.0045%的过程控制指数Cpk=1.24,控氮措施取得实效。

参考文献

[1] 周德光、罗伯钢等.钢中氮的控制及其对质量的影响[J].炼钢,2005,2l(1).

[2] 刘国庆、沈岸明.x80管线钢生产过程氮的控制实践[J]. 2015年炼钢品种、质量提升研讨会论文集,406~412.

[3] 黄希祜.钢铁冶金原理[M].冶金工业出版社,2004年1月第9次印刷,116.

[4] 彭其春、李源源等.SPHC钢过程氮含量变化以及吸氮机理分析[J]. 武汉科技大学学报(自然科学版),2006年4月,29(2).

[5] 王伟、仇圣桃等.GCrl5轴承钢LF控氮工艺分析[J].铸造,2014年6月,617~619.

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页