邯钢五高炉炉况失常分析及快速处理

来源:2018年第六届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

邯钢五高炉炉况失常分析及快速处理高 远(河北钢铁集团邯钢公司炼铁部 河北邯郸 056015)摘 要:2017年2月开始出现频繁气流和顽固性悬料,恢复过程中出现了两次炉墙结厚,经过一个多月的…

邯钢五高炉炉况失常分析及快速处理

高 远

(河北钢铁集团邯钢公司炼铁部 河北邯郸 056015)

摘 要:2017年2月开始出现频繁气流和顽固性悬料,恢复过程中出现了两次炉墙结厚,经过一个多月的处理终于解决了问题,高炉在炉役12年情况下继续保持着2.65t/m3.d的利用系数,煤比145kg/t铁,燃料比505 kg/t铁的良好生产指标。

关键词:高炉,壁体结厚,生产指标

1 概述

邯钢炼铁部5高炉已经生产12年,开炉后高炉顺行情况欠缺,2014年后高炉逐步摆脱闹炉况的情况,到2017年1月底已经顺行31个月,高炉利用系数2.65t/m3.d,燃料比500kg/t铁,但由于环保限产影响2016年12月份开始到2017年1月底共休风8次,且都是长期休风,休风率、慢风率高,导致炉况稳定性下降;另外由于环保压力原燃料供应出现大的问题,无论是数量还是质量上都有较大的退步,焦炭结焦时间从20h延长到120h,焦炭性能变化明显,最后由于公司除尘灰、瓦斯会和布袋灰不能外排,全部内部消化,含铁料碱金属、Zn负荷严重超标,使得自产球团矿配加大量除尘灰,高炉配吃后炉内异常膨胀粉化,碱金属和Zn大量增加和富集导致焦炭热性能异常变差高炉出现气流和悬料后炉墙出现结厚,高炉结厚出现了两次,两次结厚征兆都较明显,且处理时间都没有超过20天。

2 结厚征兆

2.1 壁体温度

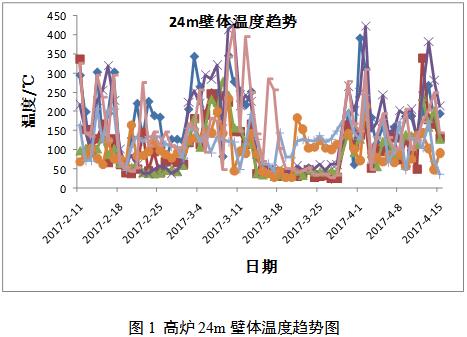

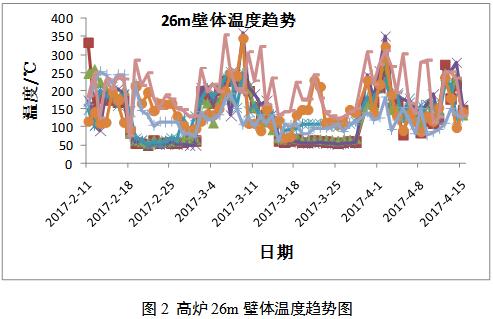

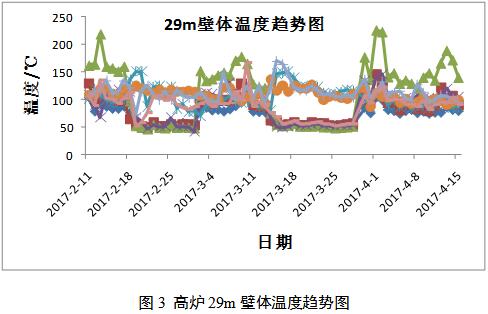

由于高炉十字测温安装在钢砖上沿,距料面1.3-1.5m,对煤气的测量结果偏差较大,特别是四根十字测温支架使得炉料布料轨迹发生变化, 2014年将4个十字测温全部拆除,气流的变化监控只能通过高炉壁体温度来判断。2017年2月18和3月14日高炉壁体温度整体下降,圆周方向上出现温度不均匀现象,温度最低点甚至低于冷却水温度,通过判断高炉出现结厚现象,从图1、图2和图3的温度变化趋势看结厚结厚自下而上,基本上都是15h后上层侧壁温度点开始有下降趋势,从结厚部位看都在炉身一层以上开始一直到炉喉。

2.2 高炉探尺情况

2017年2月18和3月14日高炉壁体温度整体下降,圆周方向上出现温度不均匀现象,同时高炉南北两个机械探尺先出现偏尺,动作较差等现象,北尺一直偏浅,南尺偏深,偏尺由最初的0.5m到最后偏尺达到了1.5m,特别是北尺较明显,最初左探尺动态基本正常一定的斜率下料,但随着偏尺的增多左尺基本放下探尺后不到1m的深度,探尺动态较差,基本下到1.1m左右开始不动,然后直接掉到1.5m,1.5m后探尺动态又正常,从此可以断定结厚部位在高炉北侧,且最高部位距炉喉缸砖1.1m左右,且从南北探尺动态看基本上厚度不超过0.5m,两个探尺情况见表1:

表1 探尺情况

探尺 | 最深料线 | 最浅料线 | 探尺动态 | 料线 |

左 | 1.4 | 0.6 | 差 | 1.4m |

右 | 2.9 | 1.2 | 正常 | 1.4m |

2.3 顶温及其他情况

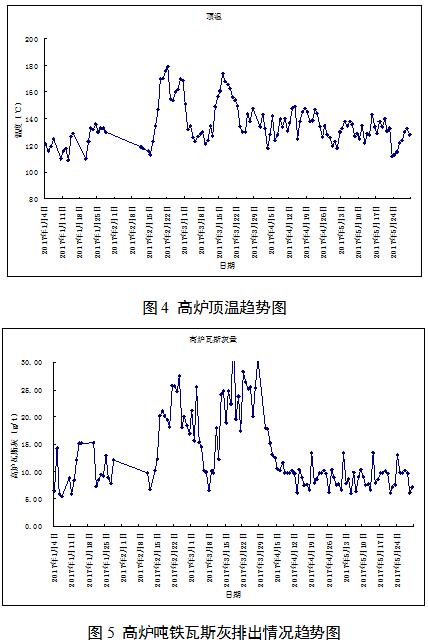

壁体和探尺出现异常后由于没有十字测温,从炉顶成像看料面中心向南推进,料面较不规则,出现了大斜坡,边缘管道明显,北部边缘时常出现气流,炉顶温度异常升高,时常出现边缘炉料被煤气流吹起情况,顶部出现大量火星,高炉顶温情况见图4,高炉炉顶吹出物增多,高炉瓦斯会明显增加,高炉瓦斯灰放灰后能清楚发现灰内一部分金属颗粒,甚至出现了重力除尘器放灰口堵塞情况,放开后出现大量的板结块,化验后发现碱金属和锌明显超标,高炉吨铁瓦斯灰情况见图5;

3 原因分析

3.1 碱金属和锌负荷

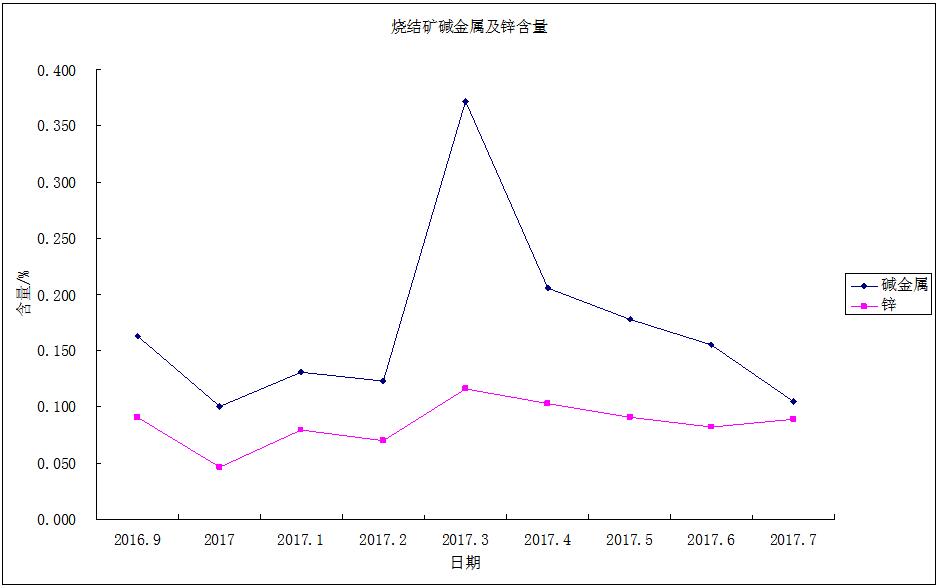

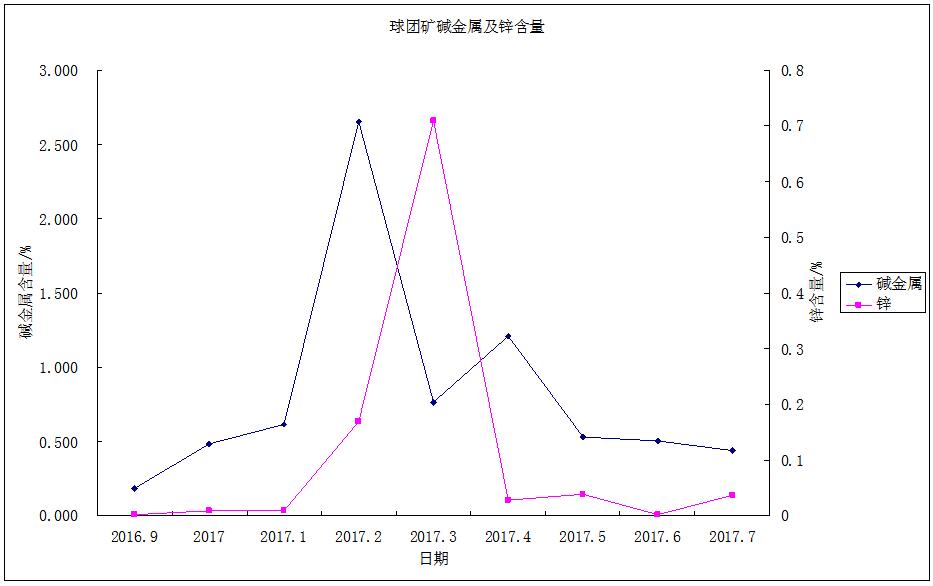

自2016年12月起由于公司环保压力,所有除尘灰和布袋灰禁止外排,由炼铁内部添加到烧结矿和球团矿内,造成五高炉碱金属和锌负荷严重超标,碱金属超标248%,锌负荷超标200%,由于锌的循环富集导致高炉炉身出现结瘤情况,加上碱金属负荷大幅度升高导致高炉内焦炭异常反应,高炉气流不断,边缘逐步结厚,这是高炉结厚的主要原因,高炉配吃原料碱金属及锌含量情况见图;

3.2 配吃落地料

邯钢烧结矿一直处于紧缺状态,邯钢老区烧结情况见表2、表3,特别是进入环保督查阶段,公司预案最先停烧结机,因此烧结生产受到较大的考验,特别是限产后正常生产烧结机采用单风机生产,烧结矿转鼓强度较低,甚至经常出现60%,加上高炉长期配吃落地料,高炉槽下烧结矿粒度<5mm经常达到50%,这些料进入高炉后由于顶温较高、边缘管道气流的存在逐步粘结在碱金属和锌形成的局部瘤上,形成了结厚,并且逐步增厚。

表2 邯钢老区烧结机情况

| 烧结机台数 | 面积 | 设计产能 | 栏板高度 | 吨矿风量 | 是否自动配料 | 是否自动加水 | 环冷余热发电 |

1#400m2 | 1台 | 400 m2 | 400万吨 | 600mm | 5236 | 自动 | 是 | 无 |

2#435m2 | 1台 | 435 m2 | 450万吨 | 720mm | 4582 | 自动 | 是 | 有 |

2#435m2 | 1台 | 435m2 | 450万吨 | 720mm | 4582 | 自动 | 是 | 有 |

表3 邯钢老区烧结混匀料情况

| 有无混匀料场 | 混匀方式 | 料条数 | 混匀料仓配置 | 最大堆料 | 混料及储料能力 |

一料场 | 有 | 人字 | 2条 | 14个 | 9万吨 | 36万吨 |

三料场 | 有 | 人字 | 2条 | 10个 | 6.5/8万吨 | 26万吨 |

3.3 连续亏料线和边缘气流

五高炉2016年 12月份五高炉休风3次, 2017年1月份休风5次,且长时间处于限产状态,休风率、慢风率高, 休风后的亏料线操作是炉墙结厚前期因素。进入2017年后由于连续的休复风,高炉炉缸工作已经出现了问题,2月分后碱金属和锌含量严重超标导致焦炭异常粉化,高炉管道气流不断,特别是边缘管道明显,局部壁体温度最高升高到600℃以上,冷却壁表面温度高达900℃以上,冷却壁表面出现粘结现象。

4 结厚的处理

两次结厚处理采取方式不一样,第一次结厚2017年2月18日出现结厚现象后,分析原因后采取降低入炉料碱金属及锌负荷、减少入炉含粉多炉料、调整料制发展边缘气流、冷却制度上控制结厚部位水量、控氧逐步加风增加顶温、采取排碱措施的热制度和造渣制度,通过12天的生产后结厚消除,恢复正常生产;3月14日由于又大量配吃前期储存烧结矿和球团矿,碱金属又大量超出标准,再次结厚,同样采取降低入炉料碱金属及锌负荷、调整料制发展边缘气流、冷却制度上控制结厚部位水量、控氧逐步加风增加顶温、采取排碱措施的热制度和造渣制度等措施,控制住了结厚,但没有像预期15天处理掉结厚,29日果断采取休风降料线处理,通过整体计算结厚部位和厚度,将料面降到4m就能够实现结厚部位的脱落,休风后料线4.2m,整个结厚部位脱落。

4.1 入炉料碱金属、锌负荷的降低及控制标准的制定

自2017年3月底经过对有害元素的排查,对烧结混匀料配加的除尘灰和瓦斯灰采取停止配吃和后期逐步缓加的措施,高炉炉料、原燃料和混匀料控制标准见表4、5、6

表4 高炉有害元素负荷控制标准

项目 | K2O+Na2O | ZnO | (Al2O3) | TiO2 | S |

单位 | Kg/tFe | Kg/tFe | % | Kg/tFe | Kg/tFe |

2000m3高炉 | ≤3.7 | ≤0.35 | ≤16.5 | ≤3.5 | ≤4.5 |

表5高炉原燃料有害元素控制标准

项目 | K2O+Na2O | ZnO | (Al2O3) | TiO2 | S |

单位 | % | % | % | % | % |

400m2烧结矿 | ≤0.15 | ≤0.015 | ≤2.0 | ≤0.15 | ≤0.03 |

435m2烧结矿 | ≤0.15 | ≤0.015 | ≤2.0 | ≤0.15 | ≤0.03 |

球团矿 | ≤0.20 | ≤0.015 | ≤1.4 | ≤0.25 | ≤0.015 |

块矿 | ≤0.15 | ≤0.01 | ≤1.4 | ≤0.10 | ≤0.03 |

焦炭 | ≤0.20 | ≤0.01 | ≤4.5 | ≤0.20 | ≤0.90 |

煤粉 | ≤0.20 | ≤0.01 | ≤3.0 | ≤0.15 | ≤0.50 |

表6 混匀料有害元素控制标准

项目 | K2O+Na2O | ZnO | (Al2O3) | TiO2 | S |

单位 | % | % | % | % | % |

400混匀料 | ≤0.12 | ≤0.015 | ≤1.7 | ≤0.12 | ≤0.04 |

435混匀料 | ≤0.12 | ≤0.015 | ≤1.7 | ≤0.12 | ≤0.04 |

4.2 操作制度

4.2.1 装料制度的调整

由于高炉结厚高炉一直偏尺,两个机械探尺间最多偏尺2m多,期初想采用深探尺作为标准放料,但效果不佳,偏尺越来越多,边缘气流难稳定;后固定时间周期放料,效果也不理想,随即将料线定到结厚部位的最高部位,以1.2m料线为基准放料,探尺偏尺基本稳定,边缘气流逐步稳定;装料制度上采用疏松边缘料制,边缘错角位增加焦炭,采用料制见表7;

表7 高炉料制焦炭布料变化情况

角位 | 10 | 9 | 8 | 7 | 6 | 5 | 4 |

C | 0 | 2 | 2 | 2 | 2 | 2 | 3.5 |

C | 3 | 2 | 2 | 2 | 2 | 2 | 3.5 |

4.2.2 冷却制度

由于结厚部位北半部比较严重,特别是高炉壁体温度整体下降,水温差下降到1.5℃以下,高炉将北半部冷却壁由1组20根到4组1根供水控制,控制幅度1/3,软水供水温度由32℃提高到38℃,控水按阶段性孔,基本上要求控水24h,然后正常供水24h。

4.2.3热制度和造渣制度

由于壁体结厚和碱金属负荷较高,为保证高炉正常生产,高炉采用增加锰矿提高铁水流动性,将高炉炉温铁中【Si】由0.35-0.4%调整到0.2-0.3%,高炉炉渣碱度由1.27调整到1.2,降球团配比由7%降低到2%,增加硅石使用,提高碱金属排出。

4.2.4 送风制度

由于炉墙有结厚,高炉对煤气量敏感性较强,因此高炉将风量由4300m3/min降低到4150m3/min,氧量由2000 m3/h增加到5000m3/h,一方面保证正常的冶炼强度,另外富氧后对边缘气流由一定的发展作用。

4.3 结厚消除

经过近半个月的措施实施后,高炉3月29日4:35分壁体结厚脱落,随即将控制参数恢复的正常水平,整个过程中一直保持着2.5t/m3.d以上的利用系数,煤比100kg/t铁,燃料比505 kg/t铁的良好生产指标,结厚处理后利用系数提高到2.65t/m3.d以上,煤比逐步增加到140kg/t铁。

结论

1)高炉碱金属及锌负荷严重超标是高炉结厚最主要的原因;

2)长期配吃落地烧结矿,特别是边缘气流发展情况下很容易结厚产生;

3)处理结厚装料制度上应采取放边措施、冷却制度上要控制一定的冷却强度,热制度和造渣制度要有一定的排碱能力、送风制度上要保证基本的冶炼强度和保证煤气的正常通路;

4)处理结厚如出现时间过长,应果断采取降料面等措施。

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页