涟钢提高老线混匀料稳定性生产实践

浏览:次|评论:0条 [收藏] [评论]

涟钢提高老线混匀料稳定性生产实践刘志华郭亮阳习端(湖南华菱涟源钢铁有限公司)摘要:涟钢对影响老线混匀料稳定性各因数进行全面梳理,找出主要影响因子,并对难点持续改进攻关,明显提高了…

刘志华 郭亮 阳习端

(湖南华菱涟源钢铁有限公司)

摘 要:涟钢对影响老线混匀料稳定性各因数进行全面梳理,找出主要影响因子,并对难点持续改进攻关,明显提高了混匀料SiO2稳定性,

为烧结矿成分稳定创造了原料条件,为高炉顺行奠定了基础。

关键词:混匀料;影响因数;主要因数;采取措施

1 背景

涟钢老料场是 1988 年建成投产的老车间,已投入使用30年,目前设备超龄服役,老化严重,故障多,特别是随着涟钢烧结、高炉大型化,产能不断提高,老料场未进行根本性改造,上料能力及配料能力受限,制约混匀料产质量的进一步提高。

对于高炉来讲,操作及铁水质量的稳定主要取决于作为主要原料的烧结矿成分及质量的稳定,而烧结矿质量的稳定,主要取决于作为其主要原料的矿石混匀料堆的稳定,因此,涟钢炼铁老料场在当前不利条件下,对影响混匀料稳定性各因素进行全面分析,找出主要影响因素,并采取针对性措施,持续改进,就显得尤为重要。

2 影响因数分析

目前我厂采用人字形堆料-双斗轮取料的工艺模式(平铺直取),要想减少料堆波动,大的方向就是降低三角形横向截面和料堆长度方向的波动,为了便于分析工作,用混匀料SiO2稳定性代表混匀料稳定性。

(1)目前我厂老线混匀料、烧结矿SiO2波动情况2017年9月至2018年3月各堆料混匀料、烧结矿SiO2标准差见表1,

表1:2017年9月至2018年3月各堆料混匀料、烧结矿SiO2标准差值

|

三烧 |

二烧 |

||||

|

堆号 |

混匀料SiO2标准偏差 |

烧结矿SiO2标准偏差 |

堆号 |

混匀料SiO2标准偏差 |

烧结矿SiO2标准偏差 |

|

A34 |

0.351 |

0.135 |

C24 |

0.409 |

0.126 |

|

A35 |

0.332 |

0.097 |

B25 |

0.201 |

0.111 |

|

A36 |

0.392 |

0.115 |

C26 |

0.306 |

0.084 |

|

A37 |

0.250 |

0.095 |

B27 |

0.297 |

0.112 |

|

A38 |

0.378 |

0.116 |

C28 |

0.392 |

0.089 |

|

A39 |

0.384 |

0.123 |

B29 |

0.283 |

0.102 |

|

A40 |

0.358 |

0.146 |

C30 |

0.209 |

0.120 |

|

A41 |

0.378 |

0.134 |

B31 |

0.282 |

0.122 |

|

A42 |

0.292 |

0.254 |

C32 |

0.293 |

0.106 |

|

A43 |

0.184 |

0.135 |

B1 |

0.309 |

0.086 |

|

A44 |

0.343 |

0.109 |

C2 |

0.284 |

0.089 |

|

A45 |

0.273 |

0.120 |

B3 |

0.339 |

0.112 |

|

A46 |

0.354 |

0.157 |

C4 |

0.459 |

0.215 |

|

A1 |

0.460 |

0.115 |

B5 |

0.521 |

0.158 |

|

A2 |

0.521 |

0.120 |

C6 |

0.398 |

0.136 |

|

A3 |

0.395 |

0.103 |

B7 |

0.364 |

0.115 |

|

A4 |

0.212 |

0.095 |

C8 |

0.298 |

0.262 |

|

A5 |

0.391 |

0.092 |

B9 |

0.336 |

0.221 |

|

A6 |

0.301 |

0.210 |

C10 |

0.358 |

0.123 |

|

A7 |

0.247 |

0.186 |

B11 |

0.398 |

0.135 |

|

A8 |

0.196 |

0.079 |

C12 |

0.421 |

0.135 |

|

A9 |

0.321 |

0.106 |

B13 |

0.402 |

0.145 |

|

平均 |

0.332 |

0.129 |

平均 |

0.344 |

0.132 |

从表1可以看出,我厂老线三烧、二烧混匀料SiO2标准差分别为0.332、0.344,烧结矿SiO2标准差分别为0.129、0.132,也就是说中和粉SiO2平均波动在0.33%以上,烧结矿SiO2平均波动在0.13%左右,中和粉和烧结矿SiO2波动较大,存在降低需求。

(2)为了进一步探索波动来源,以便采取相关对策,需对料堆横截面和纵向方向波动情况进行探究。

①料堆三角形横向截面波动情况

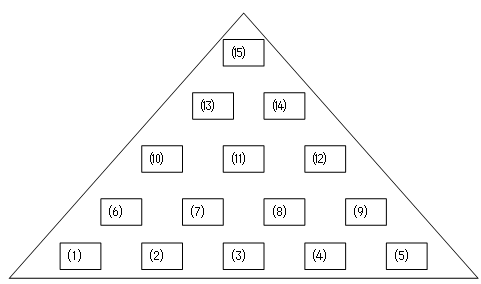

料堆三角形横向截面取样按照图1所示

图1:混匀料堆三角形截面方向取样示意图

取样烘干筛分得到+5MM粒度比例及制样化验得到化学成分见表2:

表2:截面取样各点粒度组成及成分情况表

|

物资名称 |

编号 |

项目含量 |

SiO2 |

+5mm |

|

矿粉 |

(1) |

% |

4.33 |

28.1 |

|

矿粉 |

(2) |

% |

4.19 |

28.23 |

|

矿粉 |

(3) |

% |

4.14 |

28.46 |

|

矿粉 |

(4) |

% |

5.24 |

31.7 |

|

矿粉 |

(5) |

% |

4.05 |

36.21 |

|

矿粉 |

(6) |

% |

4.64 |

29.41 |

|

矿粉 |

(7) |

% |

4.48 |

20.67 |

|

矿粉 |

(8) |

% |

4.65 |

28.23 |

|

矿粉 |

(9) |

% |

4.31 |

16.82 |

|

矿粉 |

(10) |

% |

4.17 |

19.15 |

|

矿粉 |

(11) |

% |

4.41 |

19.37 |

|

矿粉 |

(12) |

% |

4.73 |

39.91 |

|

矿粉 |

(13) |

% |

4.48 |

15.22 |

|

矿粉 |

(14) |

% |

4.77 |

16.83 |

|

矿粉 |

(15) |

% |

4.60 |

7.08 |

从表2数据分析可知,混匀料堆横向波动较大,其标准差为0.31%,且粒度偏析严重,料堆下部粒度明显偏粗。

②料堆长度方向波动情况

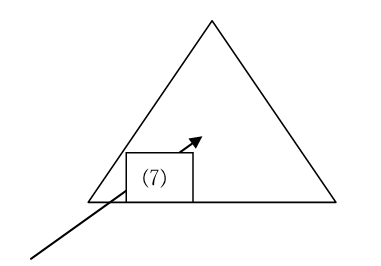

图2:料堆长度方向取样图

我们按照图2方式沿料堆长度方向取10个样,每个样取样点在截面(7)位置,得出取样结果见表3.

表3:料堆长度方向取样结果表

|

物资名称 |

编号 |

项目含量 |

SiO2 |

|

矿粉 |

1 |

% |

4.48 |

|

矿粉 |

2 |

% |

4.74 |

|

矿粉 |

3 |

% |

4.14 |

|

矿粉 |

4 |

% |

5.24 |

|

矿粉 |

5 |

% |

4.15 |

|

矿粉 |

6 |

% |

4.84 |

|

矿粉 |

7 |

% |

4.48 |

|

矿粉 |

8 |

% |

5.65 |

|

矿粉 |

9 |

% |

4.08 |

|

矿粉 |

10 |

% |

4.05 |

|

标准差 |

% |

0.538 |

|

从表3数据分析可知,混匀料堆长度方向波动更大,其标准差为0.538%,且呈无规则变化,随机性强。

综上上述取样结果及现场分析,中和料SiO2截面内波动和长度方向波动均比较大,且长度方向波动大于截面内波动,考虑取料时耙子混匀效果,要想降低中和粉波动,应当重点从降低料堆长度方向波动入手。

(3)具体影响因数分析

影响混匀料成分稳定的因素非常多,利用人、机、法、环、料做全面排查,结合我厂老线实际情况,筛选出影响配料稳定性的主要因数及解决难易度见表4。

表4:影响混匀料稳定性的主要因数及解决难易度分类

|

大类波动 |

影响主要因子 |

解决难易度 |

|

横向截面波动 |

分段数 |

易 |

|

各段量 |

易 |

|

|

段与段成分差异 |

易 |

|

|

下料偏析 |

难 |

|

|

纵向长度方向波动 |

原料波动 |

难 |

|

料湿堵仓 |

难 |

|

|

仓底余料 |

难 |

|

|

开停机频繁 |

中 |

|

|

配料皮带不平整 |

易 |

|

|

刮料板失效 |

易 |

|

|

定点堆料 |

易 |

|

|

端部料 |

难 |

|

|

归料板位置 |

中 |

|

|

配料圆盘挡料圈、挡料板安装不规范 |

中 |

|

|

圆盘下料口宽度和高度不合理 |

中 |

|

|

杂料处理 |

中 |

|

|

下料稳定性 |

难 |

|

|

矿粉水份取值准确性 |

中 |

从表4可以看出,需要改进的影响中和粉稳定各因子中,大部分处理难度不大,通过小改小革或加强内部管理就能取得明显效果,主要难点在以下几个方面:下料偏析、原料波动、料湿堵仓、仓底余料、端部料、下料稳定性等。为了进一步提高中和粉稳定性,必须减少或消除上述因数带来的不利影响。

3 应对措施

针对上述难点,我厂安排相关技术人员、现场操作人员进行多次交流、现场观察核实,有针对性的采取了一系列措施,具体原因分析及应对措施如下。

3.1 下料偏析

主要原因:矿石粒度、成球性偏差大(见表5)

表5:目前在用矿粉粒度组成及粘结情况表

|

种类 |

粒度% |

-0.5mm静态成球性指数 |

粘料结团情况 |

||

|

+5mm |

0.5-5mm |

-0.5mm |

|||

|

A矿 |

0.11 |

0.85 |

99.04 |

0.21 |

结团 |

|

B矿 |

20.83 |

60.33 |

18.84 |

0.62 |

不结不粘 |

|

C矿 |

20.03 |

43.67 |

36.3 |

0.55 |

不结不粘 |

|

D矿 |

31.82 |

41.52 |

26.66 |

0.37 |

粘料 |

|

E矿 |

9.83 |

55.25 |

34.92 |

0.25 |

粘料 |

|

F矿 |

24.96 |

68.91 |

6.13 |

0.44 |

不结不粘 |

|

G矿 |

0 |

0.03 |

99.97 |

0.15 |

结团 |

|

H矿 |

3.79 |

42.08 |

54.13 |

- |

不结不粘 |

|

I矿 |

0 |

0 |

100 |

0.5 |

打水结团粘料 |

|

G矿 |

5.59 |

93.78 |

0.63 |

0.15 |

不结不粘 |

应对措施:①卡粉、南非粉等粒度粗且不易结团的物料尽量在第一段多配,精粉、除尘灰等粒度细的物料尽量在两段之间保证与粗粒比例相同;②堆料机下料点距离料堆顶部高度控制调整在0.5-1mm之间。

3.2 原料波动大

主要原因:同类矿石不同厂家差别大,但未分开堆放,利废物混匀效果差,本身存在非常大的波动(见表6)。

表6:目前在用矿粉SiO2均值及标准差统计表

|

品种 |

SiO2均值 |

SiO2标准差 |

|

新余康昀一类精粉 |

8.27 |

0.30 |

|

江西和兴一类精粉 |

4.62 |

0.46 |

|

广东天高二类精粉 |

5.18 |

0.21 |

|

河源鸿伟二类精粉 |

5.96 |

0.41 |

|

冷水江大力二类精粉 |

3.92 |

0.44 |

|

伊朗精粉 |

1.12 |

0.02 |

|

巴西卡粉 |

1.71 |

0.26 |

|

巴西中粉 |

4.99 |

0.33 |

|

南非标准粉 |

4.34 |

0.35 |

|

南非粉 |

5.40 |

0.29 |

|

FMG国王粉 |

5.57 |

0.16 |

|

FMG混合粉 |

5.78 |

0.20 |

|

PB粉 |

3.44 |

0.15 |

|

筛下物 |

5.42 |

0.24 |

|

利废物 |

6.23 |

1.21 |

应对措施:①由于SiO2均值相差较大,建议将冷水江大力二类精粉单独堆放,减少取用料波动。②利废物通过螺旋搅拌机和挖机拌匀,有一定程度混合,但对混合效果缺乏监督,建议定期取样,对利废物混合效果量化,并作为一项车间考核指标。

3.3 料湿堵仓

原因:料湿结团粘料,导致下料不畅,影响配料准确性。

应对措施:①从表5可以看出,堵仓品种主要有精粉、湿巴西卡粉、湿巴西中粉、含油泥回收铁皮、除尘灰中污泥油泥,实际生产中可以将圆盘下料口开度适当降低,圆盘转速适当提高,将料挤出,以降低出料量波动(可以参照湘钢)。②对利废物中部分污泥(正常情况下,每月1000吨左右),采取单独用烧结返矿混匀,单独配加方式,降低利废物波动。

3.4 仓底余料

原因:由于分段配料,考虑每段成分稳定、生产组织可能性及降低配料偏析等,段与段之间,不能做到配料品种一致,再考虑堆与堆之间也不能做到配料品种配比完全一致,故每段配完之后料仓或多或少会产生部分余料。

应对措施:此部分余料按照各余料比例平铺在本堆中,配空后再进料,进入下段配料。

3.5 端部料

原因:由于堆料机惯性及转向产生停留时间,造成定点或者错位配料的部分。

应对措施:①上一堆尾部料和下一堆中部料搭配使用,定仓按照20%比例配入或者推平平铺料场。②通过系统改造,将堆料机停机时间由8秒缩短至4秒内,降低端部料50%。

3.6 下料稳定性(非矿石原因)

原因:由于电子皮带秤、圆盘及其他相关配套设施不合要求导致的实际下料量与设定下料量产生偏差。

应对措施:①圆盘下料口刮料板挡料部分截掉。②归料板统一安装,要求将料归至皮带中央。③对电子皮带秤等设备按照1次/天检查清理,并建立台账,生产科每天督查。④下料闸门开度降低,将料挤出,实现料流稳定。⑤中和场将配料皮带裙边去掉。⑥安装双刮料板。

4 实施效果

通过对影响混匀料稳定性各因素进行全面梳理,找出主要影响因素,并制定持续改进计划,混匀料稳定性明显提升,表现在烧结矿硅稳定性持续改善、碱度稳定率不断提高,效果显著。其中烧结矿SiO2合格率(硅偏差≤0.15占比)从之前80%提高至目前93%以上,烧结矿碱度稳定率从之前95%左右提高至目前99%以上。

表7:2017-2018年老线烧结矿硅偏差≤0.15占比变化情况表

|

时间 |

二烧 |

三烧 |

|

硅偏差≤0.15占比(%) |

硅偏差≤0.15占比(%) |

|

|

2017年1月 |

84.22 |

86.90 |

|

2017年2月 |

83.20 |

89.25 |

|

2017年3月 |

82.56 |

85.61 |

|

2017年4月 |

83.19 |

83.46 |

|

2017年5月 |

83.73 |

84.91 |

|

2017年6月 |

83.65 |

85.88 |

|

2017年7月 |

83.00 |

87.20 |

|

2017年8月 |

80.07 |

80.05 |

|

2017年9月 |

85.09 |

90.25 |

|

2017年10月 |

87.91 |

90.99 |

|

2017年11月 |

86.20 |

87.96 |

|

2017年12月 |

88.23 |

84.91 |

|

2018年1月 |

86.97 |

85.45 |

|

2018年2月 |

87.56 |

87.24 |

|

2018年3月 |

84.67 |

89.08 |

|

2018年4月 |

89.98 |

91.06 |

|

2018年5月 |

91.67 |

92.11 |

|

2018年6月 |

94.01 |

92.16 |

|

2018年7月 |

90.16 |

92.13 |

|

2018年8月 |

90.40 |

91.05 |

|

2018年9月 |

93.13 |

92.38 |

|

2018年10月 |

93.07 |

92.27 |

|

2018年11月 |

93.17 |

92.46 |

|

2018年12月 |

93.54 |

93.20 |

图3:2017-2019年烧结矿碱度稳定率变化趋势图

5 探讨

通过一系列现场设备工艺改进,我厂混匀料稳定性持续改善,但还是存在部分制约混匀料稳定性进一步提高因数,需要一起来探讨下。

(1)含铁原料进厂检测结果反馈至生产单位相对滞后,在矿粉质量出现较大偏差时,未能提前分开堆放,分开配料,造成混匀料成分波动。

(2)目前对混匀料的取样手段落后,代表性不强,人为影响因数大,且混匀矿的成分检测结果出来最少需要8小时,通常在24小时,不能及时指导烧结生产,且影响对混匀效果客观评价,不利于指导对料场的管理。

(3)老线料仓个数多、储量小,在矿石品种多的情况下,矿仓倒换时间次数增加,影响上料效率,造成上料紧张,甚至造成上错料、上混料等情况,需要根据我厂实际情况,新老线分开配料,降低老线配料品种数。

加入收藏

加入收藏

首页

首页