铁水预处理涌动驱(扒)渣的生产实践

来源:2017高效、低成本、智能化炼钢共性技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

铁水预处理涌动驱(扒)渣的生产实践张振杰(南京钢铁股份有限公司第一炼钢厂南京 210000) 摘 要:针对第一炼钢厂1#脱硫新上的铁水预处理涌动扒渣设备进行了描述,并对实施后产生的效益进…

铁水预处理涌动驱(扒)渣的生产实践

张振杰

(南京钢铁股份有限公司第一炼钢厂南京 210000)

摘 要:针对第一炼钢厂1#脱硫新上的铁水预处理涌动扒渣设备进行了描述,并对实施后产生的效益进行了综合评价。从优化设备革新、改进操作等方面入手,使扒渣铁损、铁水脱硫率得到了有效的控制。

关键词:铁水;涌动扒渣;效益

引言:对于绝大多数中厚板钢种而言,硫是一种非常有害的元素,在钢水凝固过程中,硫具有明显的晶界偏聚倾向,延缓晶界处的凝固,同时过多硫的偏析也会导致晶界脆化,降低钢的延性,因此硫的存在不仅大大增加了钢的裂纹敏感性,而且还会严重影响钢材的各种加工和使用性能,MnS会影响厚板的超声波探伤合格率,特别是石油管线钢、耐磨钢、镍系钢除要求具有较高的强度和韧性外,还必须有良好的抗HIC(氢致裂纹)和抗SSCC(硫应力致裂纹)的能力,因此就要求对硫的含量必须严格控制,南钢中厚板系列的石油管线钢、耐磨钢、镍系钢的主要产品硫要求20ppm以下,要求更加严格的必须在10ppm以下。

例如:南钢管线钢脱硫工艺路线:

铁水预处理→ 转炉控硫→ 精炼脱硫

因为铁水预处理脱硫有如下优点:

(1)铁水中的碳、硅含量高,可提高硫的反应能力,有利于脱硫。

(2)铁水中的氧含量比较低,提高渣、铁间的硫的分配比,脱硫效率高。

(3)铁水脱硫动力学条件较好,脱硫剂利用率高,脱硫速度快。

(4)铁水脱硫生产成本较低,其费用比LF脱硫要低的多。

(5)铁水脱硫可明显提高高炉和转炉的生产能力,节约工序能耗,降低生产成本。

因此我厂品种钢在铁水预处理硫都降得比较低,可控制在20ppm左右,但脱硫后铁水面的脱硫渣难以扒除,同时由于转炉炉料(废钢、石灰等)硫含量比较高,且转炉氧比较高,造成转炉终点“回硫”现象,回硫基本都在60ppm—70ppm之间,相应给LF脱硫造成很大困难,因此保护好来之不易的铁水脱硫的成果。我们想到了如何尽可能的将铁水脱硫渣扒除干净。

1 涌动驱渣系统简介

1.1 思考背景

目前,铁水脱硫预处理后,铁水包表面均要覆盖大量脱硫渣,必须对其进行扒除。扒除不净的残渣继续留在铁水包表面,由于残渣中富含一定量的硫,在后续的转炉冶炼条件下,这些硫不但会重新转化到钢水中,造成“回硫”现象,而且增加其后精炼成本及负担。

常规操作是脱硫后投入一定量的聚渣剂,在聚渣剂的作用下使脱硫渣变得粘稠而易于扒除。但当剩余少量较薄的残渣时,尤其纯镁脱硫法,脱硫后渣稀量少,不易彻底扒除,不得不二次、甚至三次投入聚渣剂,不仅无形中增加聚渣剂消耗,而且还增加铁损成本。

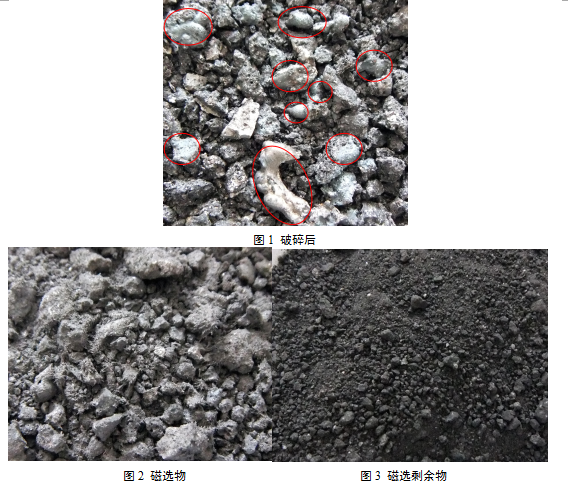

脱硫渣形貌如图1所示,破碎后如图所示,图中画“红圈”处为肉眼直观可见铁粒。磁选可分离物195g,化学检验全铁含量为79.6%,形貌如图2所示;剩余111g,形貌如图3所示。化学检验全铁含量为23%。即平均含铁量大于50%。在当下同质化竞争越来越激烈的钢铁市场背景下,对生产成本的压力越来越大。

1.2 原理描述

使用扒渣机进行扒渣作业时铁水罐会有一定的倾斜角,由于几何形状变化,在表面张力作用下脱硫渣覆盖面积被扩大,为将脱硫渣聚集扒除普遍使用聚渣剂。在投放聚渣剂周围脱硫渣“成坨”,易于扒除,但坨状渣扒除后,剩余残渣不但量少,而且流动性极好,大部分会绕过扒渣板从两侧回流,只有扒渣板正面少部分顶渣被带出。为将脱硫渣扒除干净只能以牺牲铁损为代价,频繁扒渣。解决此问题的手段多集中在:1改进聚渣剂、2改进扒渣板设计、3优化操作。有的将钢包底吹技术引进到铁水罐,对铁水罐进行偏心底吹,利用气体上升推动顶渣向扒渣口聚集。该方法有一定的改进功能,但存在两大弊端:1为达到顶部推渣效果,要求底吹流量较大,这势必严重影响底吹喷嘴寿命,而频繁更换喷嘴必然加大使用和维护成本;2 出于安全及砌包难度等原因,底吹喷嘴不能加的太多,一般只能有一个,这样在铁水顶部只能形成“弯月”形顶渣,对于“月牙”两端依然不易扒除。

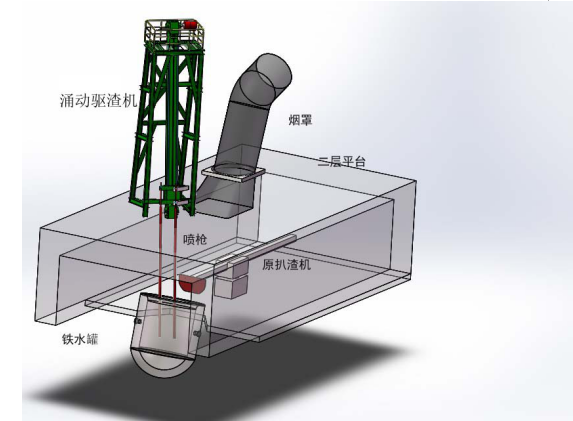

针对以上问题及弊端,“涌动驱(扒)渣系统”其原理为:2支喷气枪从铁水罐偏顶部插入铁水,在喷吹气体上浮力的作用下,形成“人造波浪”状铁水自下而上涌动,裸露的铁水将顶渣推向扒渣口,由于有2个发力点,顶渣呈“半月”形淤积在扒渣口,扒渣板行程减半,扒渣动作由空间3维(上下左右)“S”形运动,变成仅需平面1维(前后)“—”运动。在铁水涌动源源不断驱动的作用下,稀渣不断向排渣口聚集,渣层厚度翻倍,因此扒渣速度加快,不但扒渣时间可缩短一半,而且铁损也可大幅度降低,且基本不用聚渣剂。真正达到低耗、快速、低成本扒渣目的。与传统扒渣设备对比如图4所示。

1.3 热态实验

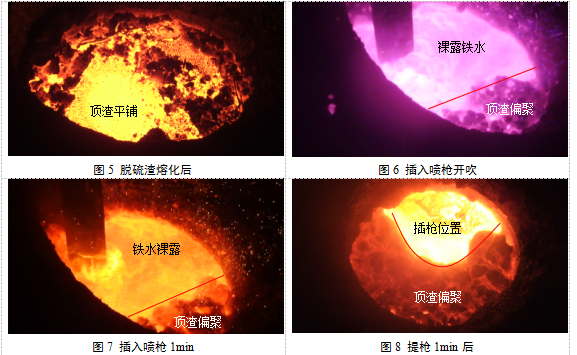

利用多功能感应炉热态模拟铁水扒渣实验。效果如图5所示。喷枪插入后铁液即翻滚涌动,仅约20s顶渣即偏聚在扒渣口一侧,效果如图6所示。在脉冲铁水涌动作用下,顶渣稳定偏聚在扒渣口上下荡动,效果如图7所示。提枪停吹后,顶渣依然偏聚在一起,效果如图8所示。

2 项目实施和改造的主要内容

南钢第一炼钢厂1#脱硫,在铁水预处理扒渣工位增加涌动驱渣设施。根据我厂铁水预处理扒渣工位实际工况条件,采用了“站立式”涌动驱渣设计。

涌动驱渣机工作过程:当铁水罐倾翻到位后,涌动扒渣机将喷枪插入到铁水罐中,并吹入适量氮气,在氮气作用下铁水涌动,将渣推向出渣口,此时,原扒渣系统开始工作,在原出渣口处将渣快速扒出。

3 项目实施后的影响

该系统已于2016年7月底在我厂1#脱硫投入正常运转,产生了可观的直接及间接经济效益。直接经济效益体现在:降低吨钢铁水损耗3-5kg/t,减少聚渣剂(基本不用)用量;间接经济效益体现在:缩短扒渣时间30%,降低转炉回硫超标率10%以上(铁水脱硫目标0.001-0.002%,转炉出钢硫含量大于0.01%为超标),减轻精炼脱硫压力。

项目实施后介质消耗:

N2消耗:0.06Nm3/吨铁、电消耗:吨铁0.001Kwh、易损备件:喷枪消耗0.33元/吨铁。

4 经济效益分析

4.1 直接经济效益:

(1)减少吨铁铁水损耗:

深脱硫钢种(脱硫后硫含量在0.001%以下)降低吨铁扒损3-5kg/t,按平均4kg/t,每月生产200炉,每炉150吨,脱硫量为铁水的70%,作业率95%,铁水1511元/吨计算:

4kg×200炉×150吨×1511元×12月=217.58万元/年。

(2)氮气和电消耗:

N2消耗0.06Nm3/吨铁,即

年N2消耗费用:200×150×0.06 Nm3×0.261元×12月=0.564万元/年。

电消耗吨铁消耗为0.001Kwh,即

年电消耗费用为:200×150×0.001 Kwh×1.4元×12月=0.05万元/年。

(3)备件消耗

系统主要吹气喷枪消耗,费用为200×150×12月×0.33元/吨铁=11.88万元/年

预计年产生效益合计:

217.58-0.564-0.05-11.88=205.086万元/年

4.2 间接经济效益:

缩短扒渣时间30%,降低转炉回硫超标率10%以上,按精炼脱硫每增加100ppm需延长精炼时间5min,需增加电、电极、石灰、脱氧铝、萤石等消耗总计约4元/100ppm[S]。则具有很大间接经济效益。

参考文献

[1] 王雅贞、李承祚,转炉炼钢问答,2004

[2] 冯捷 张红文,炼钢基础知识,2007

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页