微正压水口在连铸保护浇注上的开发及应用

来源:2019全国高效连铸应用技术及铸坯质量控制研讨会通讯录|浏览:次|评论:0条 [收藏] [评论]

微正压水口在连铸保护浇注上的开发及应用李立刚 霍立国 刘小三 温娜娜(邢台钢铁有限责任公司 河北省邢台市 054027)摘要:微正压水口采用水口碗部和水口中间同时吹氩的方式,水口碗部吹…

微正压水口在连铸保护浇注上的开发及应用

李立刚 霍立国 刘小三 温娜娜

李立刚 霍立国 刘小三 温娜娜

(邢台钢铁有限责任公司 河北省邢台市 054027)

摘要:微正压水口采用水口碗部和水口中间同时吹氩的方式,水口碗部吹进的氩气可以在水口接缝处进行填充,可以弥补一部分的负压吸气影响;水口中间吹进的氩气直接填充在水口内部,可直接消除水口内部的负压形成,同时一部分氩气跟随钢水进入中间包,在注点区域上浮,对夹杂物的去除十分有利。通过试验表明,采用微正压水口能更好的提高保护浇注的效果,浇注过程增氮和铝损情况均可得到进一步的降低。关键词: 吹氩 保护浇注 增氮 铝损

1.前言

在连铸过程中,钢水从钢包流出后,还要经过中间包流入结晶器,在这个过程中,钢水与空气接触的机会和面积都很大,都会造成钢水的二次氧化。其中,钢液由钢包注人中间包过程中注流的二次氧化在大颗粒夹杂物生成方面作用突出,Ohno等发现钢包与中间包之间因钢液注流二次氧化所增加的大型夹杂物数量需要乘上一个2.5的因子,而且二次氧化产物尺寸大于100μm【1】。因此做好钢包到中间包的保护浇注是影响钢水内部质量的关键环节,目前应用最广的是采用耐火材料制成的长水口,加上氩气密封的双重保护形式,除此还有充气罩保护、全密封保护等多种形式,各企业根据自己的设计和工装情况选取不同的保护方式,但其目的都是保证钢液从钢包到中间包不发生二次氧化,最大程度的降低浇注过程中的增氮和铝损。

2.长水口保护浇注原理及存在的问题

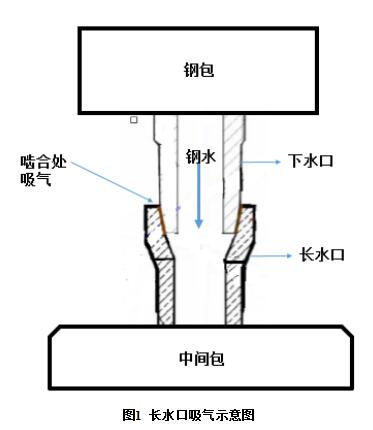

长水口保护浇注其保护效果的关键在于钢包下水口与长水口接缝处的密封保护。长水口是一个直径有限的圆筒,当钢水由于静压力和重力向下流动时,在长水口入口端形成一定的负压,这就使接缝处的空气不断吸入到长水口内,然后被钢水带走形成气液乳浊相,为钢水吸氧提供了动力学条件,从而造成钢水严重的二次氧化【2】。

防止负压吸气主要采用的三种方法:

①.被抽走的气体是惰性气体(充气罩、全密封中包);

②.向长水口内通入保护性气体,使长水口内的压力与外界压力保持平衡,消除负压(长水口吹氩);

③.采用高温密封剂将水口接缝处密封,使外部空气不能进入水口,保持水口内部较高的负压(理论上可行)。

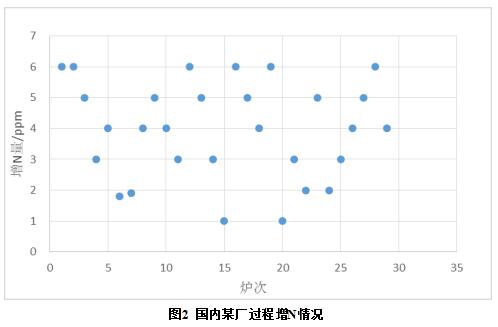

目前第2种方式采取尤为普遍,这种保护方式受长水口的啮合情况、氩气密封方式、氩气流量大小等多种因素影响,受到一定的局限性,该方式控制钢包浇注过程增N一般在3-5ppm左右,很难进一步的降低。以某厂保护浇注为例,该厂钢包到中间包的保护采取的是长水口+密封圈+氩气密封的方式,其相关工艺参数见表1.

表1 某厂相关工艺参数

| 弧形半径/m | 机流 | 铸坯端面/mm | 中间包液面深度/mm | 钢包保护浇注方式 | 增N程度/ppm |

| 12 | 4机4流 | 325╳280 | 900-1000 | 长水口+密封圈+吹氩 | ≤5 |

3.改进方案设计及试验

3.1 改进方案的设计

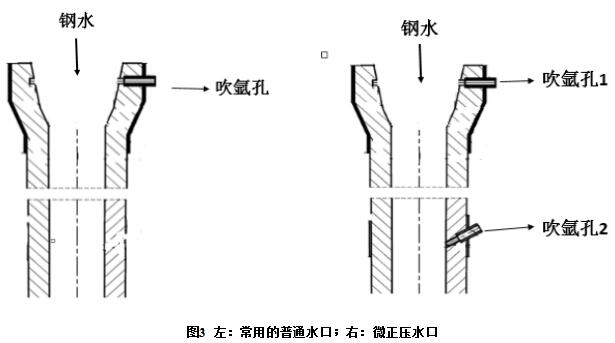

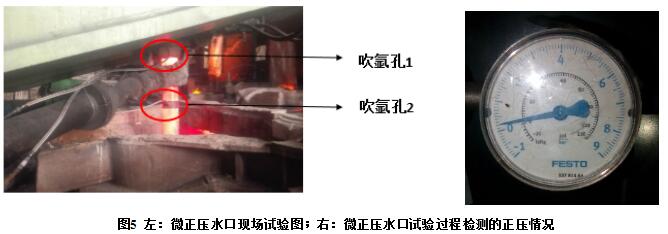

设计思路是采取两个吹氩位置进行吹氩,如下图所示,在吹氩孔1和吹氩孔2位置同时吹氩,吹氩孔1吹进的氩气可以在水口接缝处进行填充,可以弥补一部分的负压吸气影响;吹氩孔2吹进的氩气直接填充在水口内部,可直接消除水口内部的负压形成,同时一部分氩气跟随钢水进入中间包,在注点区域上浮,对夹杂物的去除十分有利。

3.2 现场试验方案

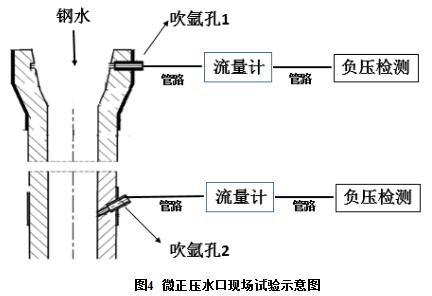

试验过程在吹氩管路连接流量计和负压检测装置,对氩气流量的调节根据现场负压检测值进行,目标是在浇注过程维持在微正压0.2Bar的水平。下图为试验现场的设备安装布置示意图:

试验水口共计10支,在试验前连接氩气管路,提前吹氩气,经过负压检测实测将吹氩孔1位置的氩气流量控制在7-8Nm3/h,吹氩孔2位置的氩气流量控制在4-5Nm3/h,保证正压检测在0.2Bar以上。

试验对比方案如表所示:

表2 试验过程相关工艺参数

| 水口类型 | 吹氩孔1(Nm3/h) | 吹氩孔2(Nm3/h) | 正压值(Bar) |

| 普通水口 | ≥12 | 无 | ≥0.2 |

| 微正压试验水口 | 7~8 | 4~5 | ≥0.2 |

3.3 试验结果分析

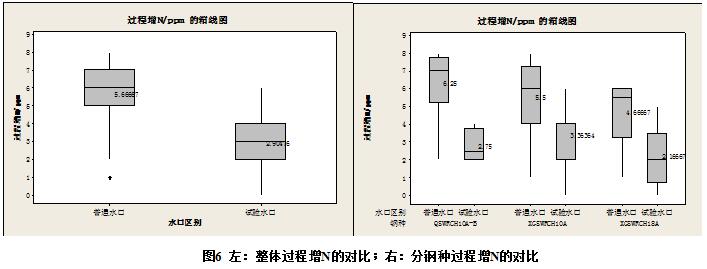

⑴过程增氮情况:

对试验过程所取试样进行了O\N分析,对过程增N情况进行了对比,从所有增N数据对比可以看出,普通水口增N在3-8ppm,均值在5.67ppm;微正压试验水口增N水平在4ppm以下,均值在2.9ppm。试验水口增N水平要比普通水口降低2.77ppm。

对比不同钢种的实验情况,QSWRCH10A-B钢种微正压试验水口增N水平要比普通水口降低3.5ppm;XGSWRCH10A钢种微正压试验水口增N水平要比普通水口降低2.14ppm;XGSWRCH18A钢种微正压试验水口增N水平要比普通水口降低2.5ppm。

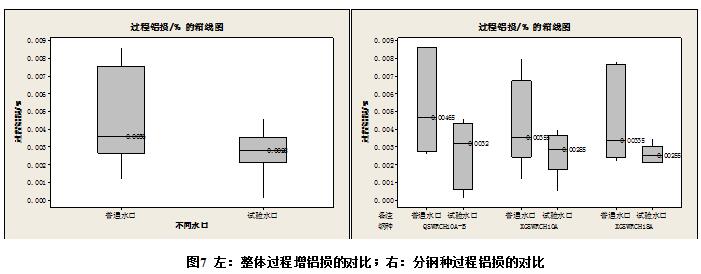

⑵浇注过程铝损情况

对试验过程进行了铝损统计,并进行了综合对比和分钢种对比,结果如图所示。

从整体铝损控制上看,普通水口铝损控制在0.0036%的水平,微正压试验水口控制在0.0028%的水平,相比之下,微正压试验水口降低了0.0008%。从钢种上对比,QSWRCH10A-B钢种试验水口铝损水平要比普通水口降低0.00145%; XGSWRCH10A钢种试验水口铝损水平要比普通水口降低0.0007%; XGSWRCH18A钢种试验水口铝损水平要比普通水口降低0.0008%。

4.结论

⑴采用微正压水口,在钢包长水口内部和碗部同时吹入氩气,可以更好的消除浇钢过程中的负压,保证水口的正压浇注。

⑵采用微正压水口,与传统仅水口碗部进行吹氩方式相比,浇注过程增氮情况和铝损情况有效降低,达到了更好的保护浇注效果。

参考文献:

[1]Yogeshwar SaHai,Toshihiko Emi.洁净钢生产的中间包技术[M].朱苗勇,译.北京:冶金工业出版社,2009:114-115.

[2]文光华,任宝富,何俊范,李刚.连铸水口接缝吸气及保护研究[J].炼钢,1993(8).42-46

加入收藏

加入收藏

首页

首页