三相电渣炉设计应用实践

来源:2018′第四届钢锭与锻件生产新工艺、新技术峰会论文集|浏览:次|评论:0条 [收藏] [评论]

三相电渣炉设计应用实践陈顺家(东北特殊钢集团大连基地特冶厂)摘 要:文章对三相电渣炉结构形式以及选择方法进行了简要的介绍。着重对三相大型电渣炉的优化设计作简要分析及相关对策。关键…

三相电渣炉设计应用实践

陈顺家

(东北特殊钢集团大连基地特冶厂)

摘 要:文章对三相电渣炉结构形式以及选择方法进行了简要的介绍。着重对三相大型电渣炉的优化设计作简要分析及相关对策。

关键词:电渣炉;三相电渣炉;短网优化;强力电极夹持器

Three-phase ESR furnace design application practice

Chen shunjia

(ESR works,Dalian base, Dongbei Special Steel Group Co.,Ltd)

Abstract:The article briefly introduces the structure and selection method of three-phase ESR furnaces. Focus on the three-phase large ESR furnace optimization design for a brief analysis and related countermeasures.

Key words: ESR furnace,Three-phase ESR furnace,Large current circuit optimization,Strong electrode holder

近些年来,国内外电渣冶金设备取得了飞速发展,各地中小炉型众多;大型电渣炉有国内通裕重工的三相炉群、上重及海盐的三相炉群各为代表;国外大型电渣炉如INTECO特种冶金公司的大型单相电渣炉:如东特大连基地的100t抽锭式电渣炉、意大利维也纳钢厂的250t固定式电渣炉。

1 电渣炉的种类和结构形式

电渣炉属于非标准设计,因此有很多种类,以及各种各样的结构形式。常用的一般为交流工频电渣炉,从供电分为单相单电极、单相双电极(双极串联)、三相三电极、三相六电极电渣炉等。结构上分为单臂固定式或双臂交换式电渣炉;机械传动方式主要有滚珠丝杠式,电极驱动传动主要有直流式、交流变频及伺服电机等;钢锭平台传动方式主要有丝杠传动、钢丝绳传动、链条传动及液压传动;从炉口气氛分为炉口敞开的常规电渣炉、半封闭保护罩。

2 三相电渣炉特点

目前普遍采用的单相电渣炉较多。单相电渣炉具有设备简单,便于设计、制造,造价较低。易于操作和检修维护,冶炼电耗较低以及用途广泛等一系列优点;缺点是炉子数量少时电网难以平衡。

单相电渣炉小吨位(5T以下级别)单臂较多,较大的锭型坯料均匀性难以保证,一般采用双臂交换式冶炼。如今预熔渣的推广和使用在很大程度上提高了单臂电渣炉的电渣冶金质量,使单臂电渣炉越来越多。

三相电渣炉采用三相交流冶炼变压器三相供电,冶炼时采用三只电极同时进入同一个结晶器熔炼。常采用双臂交替冶炼以生产较大吨位的钢锭;

三相电渣炉电网三相平衡,易于通过电力部门对新建项目的审批。且可用不同化学成分的电极坯料进行组合重熔,把化学成分搭配到最佳范围,可挽救化学成分废品。

大型三相电渣炉,使用多组电极重熔出一支电渣锭。电极填充比相对较低,每组电极可以由3~9支小规格的电极坯料组成(每支假电极上可以焊接1~3支电极坯料,每组电极可以是3~9支电极坯料)。电极坯料即可以是铸造的,也可以是轧制的,或者是连铸的。电极坯料可以是圆形,也可以是方形,或是长方形。加之成份可以组合调整,具有很大的灵活性。

从电渣发热点分布及电磁搅拌分析:单相单电极发热点集中于电极与熔池之间的金属熔化面下方中心区域,双极串联电渣炉发热点集中分布于金属电极端头间的区域,三相三电极电渣炉发热点分布在三个电极之间的熔池区域,发热点趋向为平面, 中均衡分布,热源较为分散,所以三相电渣炉易于获得浅平的金属熔池,冶金质量好。

从电极在结晶器中的分布情况来看,单相单电极适合小锭型生产;双极串联电渣炉更加适合生产扁锭或是板坯。三相适合(15~80T)大锭型生产。

三相电渣炉的缺点是,设备较为复杂,制作成本相对较高。电极使用要求多,电极准备及操作复杂;由于电极之间,电极与结晶器之间要留有适当的安全间隙,影响充填比的进一步提高,冶炼电耗略高于单相大充填比电渣炉。

3 三相电渣炉国内发展历程

我国三相电渣炉数量相对较少。1966年北满特钢第一台10吨三相电渣炉建成。电极的极心圆可以通过三个卡头的伸缩和偏转进行调整适应不同规格结晶器。采用石墨电极造渣、交换电极生产的方式,可生产3.05~15吨电渣锭。1989年北满特钢又建成了15#炉三相电渣炉,后经过改造生产能力由15T提高到26.5t。

国内三相三电极电渣炉几乎都是传承于北满特钢的独家技术。

上海重型机器厂的250T电渣炉为三个单相变压器的六电极三相双极串联电渣炉;属另一流派,国内应用较少。本文不讨论此类型炉型。

2003年北满特钢改制后,三相电渣重熔技术带到山东通裕集团。山东通裕集团先后建造了3台三相电渣炉,最大100T。烟台玛努尔核电也建成了80吨三相电渣炉,国内其他如无锡、宜兴、高塘等地也有三相电渣炉相继建成。

北满特钢15#电渣炉为12#电渣炉改进设计产物,基本满足了生产需求,

该炉有以下结构特点:

(1)双支臂旋转立柱,顶部驱动旋转;

(2)滚珠丝杠传动,慢速为直流电机驱动;

(3)炉头电极卡头为机械杠杆式铸钢件,气动闭合到位后杠杆死点卡死,卡头呈圆锥面,与假电极锥头配合,靠自重压紧;

(4)电极分布圆大小调节:由蜗轮蜗杆减速机通过梯形丝杠伸缩带动卡头偏转;

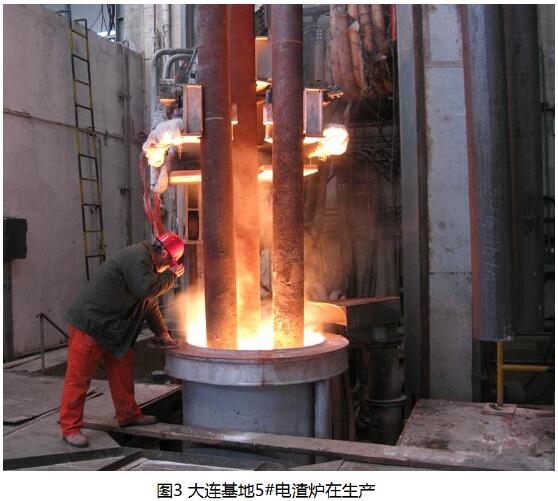

(5)三相大电流倒换开关:采用门式框架触头、气动压紧,

(6)变压器短网至炉头供电采用27根500mm2裸电缆,

(7)变压器高压串联饱和电抗器进行二次电压调节。

(8)升降钢锭平台采用2个液压缸进行吊挂牵引;

使用中出现的问题主要有:

(1)倒换开关触头易烧损,铜皮软连接烧损快;

(2)卡头部件复杂,更换维修困难;钢锭平台液压缸不同步,跑渣流钢烫伤烫坏液压缸,烧漏液压管;

(3)三相冶炼不等长现象较为严重。

国内通裕重工等使用三相电渣炉,也出现冶炼时三相电极不等长现象,以至大家认为属三相电渣炉的通病,在冶炼锭吨位很大时症状能减轻一些;影响了三相电渣炉的普及。甚至有国内大型电渣炉制造企业设计制造的三相电渣炉使用的三相变压器每相各接一个分接开关单独调节输出电压,以此解决三相不等长现象,并以此作为卖点。

通裕集团及浙江海盐等地的电渣炉对比北满特钢炉型做了很多优化。通裕集团三相电渣炉卡头采用高温合金压杆式压紧,水冷电缆供电,首制炉立柱在试生产时曾被烤变形;海盐在此基础上换成立柱不动,横臂座圈旋转式;

4 大连特钢三相电渣炉设计特点

东北特钢集团大连基地环保搬迁工程中新建的5#三相电渣炉由笔者进行设计;通过吸取前人的经验,优化传承,设计时得到了项目经理隋铁流等专家的深入指导;得到很多改进意见,笔者通过再设计改进了各方面的不足;设备由我公司机电公司制造安装调试完成,现经过五年运行,使用状况较好。

该三相电渣炉具备以下特点:

(1)炉头承重16T,单只坯料可达5t,预留40吨钢锭冶炼能力;

(2)变频电机+交流电机驱动丝杠升降电极;其他全采用液压缸传动;

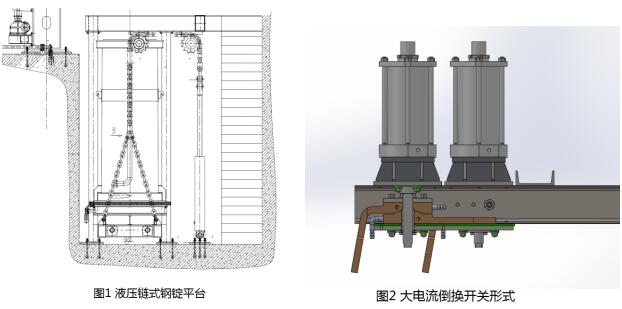

(3)链式钢锭平台:平台吊挂、液压缸驱动链传动,同步链轮轴保证可靠同步,避免歪斜;液压缸后置,远离高温热源;平台承重能力70t;见图1.

(4)短网等边三角布线;通过各环节优化,使三相短网尽可能等长;接触紧密;

(5)强力大电流倒换开关:无软连接,碟簧自锁,确保导电面压强,导电压紧面不受偏心影响。水冷电缆直接安装在活动触头上,固定触头连接变压器短网;见图2.

(6)强力电极卡头:通过碟簧液压缸及铜导电块组成电极卡头,使用中实现电极任意位置夹持,不需计算假电极长短;

(7)高功率因数:在冶炼过程中,功率因数基本高于0.95;

(8)立柱前端防热辐射板及水冷结构;

针对北满特钢三相电渣炉冶炼时电极熔化速度不均,三相电极不等长现象,笔者通过分析产生的原因为三相电压不均衡所致,为此确定以下原则:

(1)优化短网各接触面设计,使活动接触面压强满足导电条件;

(2)短网设计三相长度要尽可能等长;

(3)三相短网线路尽最大可能按等边三角形布局。

(4)电极卡头夹紧力稳定可靠,满足铜钢接触面导电最低压强要求

通过短网的优化设计、创新的大电流倒换开关机构、新颖的强力电极卡头,水冷电缆三角布线,大连特钢的5#三相电渣炉成功解决了三相电极不等长现象,冶炼过程中从10T~34T锭均未出现过融化速度不等造成电极坯料不等长现象。

强力电极卡头采用碟簧液压缸内置,避免电极吊挂磕碰、减少电磁发热效应;该缸碟簧压紧力为15~18T。运行五年后拆解内部碟簧无发热锈蚀痕迹;该电极卡头初始设计也是由假电极承重环压紧卡头上臂面;后在使用中发现卡紧力足够大,可以在任意位置夹紧假电极圆柱面,在假电极车光面轻微氧化后摩擦力满足直夹要求; 电极冶炼效果见图3。

传统三相电渣炉准备坯料需要分组管理,每组电极内三相长度都有严格要求才能成组:中相电极比两侧电极长固定尺寸,电极长度在最大范围内,且长度公差要求严格;否则开始冶炼时电极下端面不平齐,导致部分相电极无电流或电流小,无法进入正常冶炼;使用强力电极卡头的三相电渣炉,由于电极可以在任意位置直接卡紧,三相电极在炉头上的装卡对齐也变得极为简单;不再需要在坯料准备时测量核算电极的全长和分组,不需凑长度对坯料及假电极进行切割处理。(电渣炉强力电极夹持器已获实用新型专利授权,授权号CN201620544039.4)

强力大电流倒换开关取消了软连接,运作非常可靠;除更换检查绝缘垫外其它无需维护。

液压链式钢锭吊挂平台使液压缸远离高温热源,防护简单易行;跑渣、流钢不会影响设备安全;链轮同步轴确保平台机械同步,运动过程中避免倾斜,不需调整,同时避免了丝杠传动不耐冲击问题;吊挂安排也提高地下空间利用率,

该炉在2017年生产34T核电304NG新产品,使用¢1280结晶器电耗不足1490KWh,锻造后的产品晶粒度达到非常满意水平,远超预期;

同时该炉也存在多处不足之处:

在试生产期间由于大电流开关拉杆材质及机加工艺参数不合理,先后拉断过三次,经过改进材质及减应力参数优化解决了问题。

大电流倒换开关玻璃丝布绝缘件寿命低,活动过程中受到挤压力较大,后来通过更换套管材质有大幅改善;

随着工艺质量提升要求不断提高,该炉也需进行控制系统升级,实现恒熔速冶炼功能,并对现有的无保护气氛冶炼,进行半封闭保护罩冶炼实验,现正在推进中。

5 三相电渣炉展望

三相电渣炉设计流程为首先最大锭型及配套结晶器尺寸,再由锭最大断面根据合理填充比推算电极断面及长度配置、炉头电极调节极心圆范围;进而计算出电极坯料组合的最大重量,冶炼时的理论融化速率推算出伺服系统传动速度。由此给出设备设计时所需承重及传动系统能力;在地坑基础深度上留出适当地余量。如果需要生产更大的锭型,可增高结晶器长度、多交换冶炼电极坯料即可满足要求;现实中能冶炼生产的电渣锭最大吨位更多取决于配套的起重设备能力;

实践是检验真理的标准。无论是北满特钢三相电渣炉近五十年的电渣重熔历程,还是山东通裕集团公司成功批量地生产出重达75吨的质量优异的核电站用钢,还是大连特钢的三相电渣炉生产实践,都足以证明三相电渣炉生产较大型及大型电渣锭的可行性和可靠性。

尤其是山东通裕集团成功地批量生产出供核电使用的单重约75吨的质量优异的电渣锭,进一步引起人们对大型电渣炉形式的思考。通裕集团用三相电渣炉生产的75吨电渣锭的直径约1750mm左右,如果生产100吨重的电渣锭,只不过是再延长些冶炼时间,进一步增加电渣锭的高度而已。

更重要的是,电极坯料的质量决定电渣钢的质量。把大规格的铸造电极坯料分散成若干个小电极坯料,可以有效地解决大规格铸造电极自身存在着的夹杂物容易聚集、偏析和化学成分的均匀性等问题,这些问题是电渣重熔很难彻底消除的。另外,如果使用轧制电极或是连铸坯重熔,电渣钢的质量会更好。因为轧制电极或是连铸坯的质量明显高于铸造电极坯料。

几点建议:

(1)三相电渣炉启动瞬间需要地线链接短网构成回路,在三相渣池熔化形成后,地线基本没有电流;三相电渣炉如用于大型钢锭抽锭式生产,地坑短网将简单许多。

(2)三相电渣炉电极较多,尺寸较不规律,实现保护罩完全封闭难度较大,发展微正压外溢式半封闭罩,辅助吹入干燥空气或氩气进行气氛保护较为适应国情;

(3)三相电渣炉加装称重系统不易,易于通过控制电极下降速度来实现恒熔速控制;

(4)使用强力电极夹持器将使三相电极操作简单高效灵活。

实践证明,三相电渣炉可以成为大电渣锭生产一个强力高效经济竞争者。

参考文献

[1] 隋铁流 电渣炉的种类、结构形式和选择方法 《材料与冶金学报》 2011 年

[2] 李正邦.电渣冶金的理论与实践 北京 冶金工业出版社 2010年

[3] 隋铁流.电渣冶炼项目组赴欧洲考察报告.2008年

[4] 乌克兰巴顿电焊研究所.康萨克公司.ALD公司.因泰克公司等技术交流资料

[5] 李正邦等译.电渣炉. 国防工业出版社 1983年

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页