42CrMo锻件超声检测不合原因分析

来源:2018′第四届钢锭与锻件生产新工艺、新技术峰会论文集|浏览:次|评论:0条 [收藏] [评论]

42CrMo锻件超声检测不合原因分析吕长海(山东宝鼎重工实业有限公司,山东齐河 251100)摘 要:利用超声检测、金相显微镜、低倍检验等检测手段,对42CrMo钢圈探伤不合的位置进行取样分析。结…

42CrMo锻件超声检测不合原因分析

吕长海

(山东宝鼎重工实业有限公司,山东齐河 251100)

摘 要:利用超声检测、金相显微镜、低倍检验等检测手段,对42CrMo钢圈探伤不合的位置进行取样分析。结果表明:试样内部的疏松是产生缺陷回波的主要原因。炼钢过程通过提高钢水的纯净度,控制过热度及注速等措施,锻造过程通过控制加热温度及保温时间等措施,大大降低了疏松缺陷的发生。提高了由该缺陷造成的探伤合格率低的问题。

关键词:超声检测; 低倍检验; 疏松

Analysis of the reasons for nonconformity of 42CrMo forgings.

LV-Changhai

(shandong baoding heavy industry co., LTD., shandong qihe 251100)

Abstract: by means of ultrasonic testing, metallographic microscope and low-power test, the location of 42CrMo steel ring flaw detection was analyzed.The results show that the internal porosity is the main reason for the defect echo.Steelmaking process by helping to improve the purity of liquid steel, improve the thermal insulation board, degree of superheat and injection speed control measures, the forging process by controlling the heating temperature and holding time, greatly reduces the loose defects occur.The defect caused by this defect is improved.

Key words: Ultrasonic Testing, low double test, loose.

1 前言

钢锻件在经过深加工后进行无损检测,以确定材料是否满足各种复杂工况要求,其中常见无损检测有以下几种:UT(Ultrasonic Testing)超声波探伤、MT(Magnetic particle Testing)磁粉探伤、PT(Penetrant Testing)渗透检测、RT(Radiographic Testing)射线检测、ET(Eddy Current Testing)涡流检测。其中:MT检测适用于检测铁磁性材料表面和近表面尺寸很小、间隙极窄、目视难以看出的不连续性的裂纹;PT检测只能检验表面开口的缺陷,不适于检查多孔性疏松材料制成的工件;RT检测适宜检验厚度较薄的工件而不宜较厚的工件,检验厚工件需要高能量的射线设备,而且随着厚度的增加,其检验灵敏度也会下降,对缺陷在工件中厚度方向的位置、尺寸的确定比较困难;ET检测具有集肤效应,所检测到的信息仅能反映试件表面或近表面处的情况。UT检测穿透能力强,可对较大厚度范围内的试件内部缺陷进行检测。针对锻件的无损检测一般都采用UT+其他检测的方式进行。本文重点对送检的超声检测不合样品深入分析。

2 42CrMo钢锻件技术条件

2.1 42CrMo钢的化学成分(见表1)

表1 42CrMo钢的化学成分/%

元素 | C | Si | Mn | P | S | Cr | Ni | Mo |

含量 | 0.38-0.42 | 0.17-0.37 | 0.5-0.8 | ≤0.015 | ≤0.015 | 0.9-1.2 | ≤0.3 | 0.15-0.30 |

2.2 42CrMo钢的技术要求

非金属夹杂物按GB/T10561检测,细小类:A、B≤1.5 C、D、Ds≤1.0 粗大类:A≤1.5 B、C、D、Ds≤1.0。减少化学成分偏析,保证组织均匀性。

3 42CrMo钢工艺路线

100T电炉冶炼(EBT)-120T精炼(LF)-120T真空处理(VD)-钢锭模浇注-保温处理-热送-加热-锻造-热处理-UT检测-其他检验发货。

4 42CrMo锻件超声检测不合分析

4.1制取检测样品

根据探伤检测的情况,从原始钢圈上截取超声检测不合位置处的块样,对该块样进行解剖,1)切取超声检测不合位置处的纵方向平面,横向3cm厚,作为样1做低倍检验;2)切取垂直于纵方向的样品作为样2做低倍分析;3)切取样1圆周方向厚度1/2处做高倍分析。

4.2 低倍检验分析

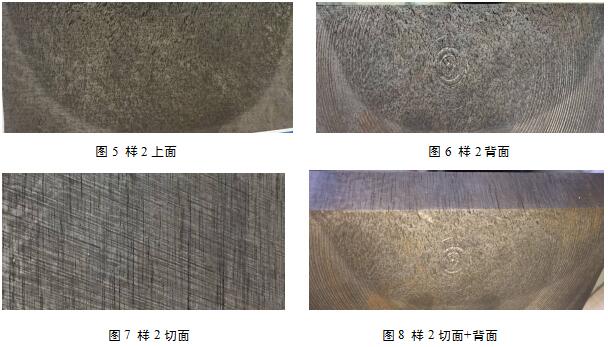

根据低倍取样情况来看,样1表面存在很多带有方向性的暗线;从样2的情况来看,符合中心疏松特性,根据GB/T1979-2001的评级标准,可以确定为中心疏松3-4级。下图为放大后的形貌,见图5、6、7、8。

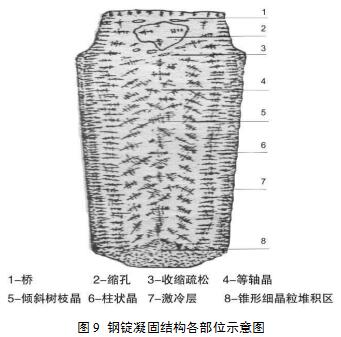

在钢锭结晶凝固的过程中,形成的树枝晶没有方向性,树身为一次轴,树干为二次轴,树枝为三次轴,纵横交错,由于树枝晶是选分结晶的结果,在枝晶之间密集了低熔点物质与夹杂物而最后凝固,这时没有新鲜钢液来补缩,就形成了疏松。钢中气体、夹杂物的含量越高,钢液结晶速度越慢,树枝晶越粗大,疏松就越严重,它是钢锭结晶时必然存在的缺陷。钢锭的结晶情况从图9中就可以看出,疏松发生的部位主要集中在冒口部位。防止该类缺陷的对策:1)严格控制浇注温度和速度,防止低温慢速注锭;2)采用发热冒口或绝热冒口,改善补缩条件使缩孔上移至冒口区,防止缩孔向下深入到锭身处;3)控制锻造时钢锭冒口切头率,充分切净缩松缺陷。控制好加热温度及保温时间,合理锻压变形,压实疏松缺陷。

4.3 高倍检验分析

根据高倍分析的情况,未发现大颗粒非金属夹杂,视场中可见的缺陷为为A+C<1级、D<1级,具体见图10。

5 结语

大型锻件中常见的缺陷从性质上分为化学成分、组织性能不合格、第二相析出、类孔隙性缺陷和裂纹五大类。此次缺陷主要为类孔隙性缺陷,类孔隙性缺陷的表现形式主要是缩松,从单一取样来分析缺陷类型难以准确断定,单从样1来看不能断定是偏析还是疏松,通过复合取样分析,高倍排除大颗粒夹杂造成的缺陷回波,此次探伤不合的主要原因为,中心大级别疏松造成缺陷回波。针对复杂锻件缺陷分析,取样的位置及方向至关重要,准确取样才能做好准确判断。

参 考 文 献

[1] 邱树高.钢锻件超声检测缺陷性质和波形分析.第十届无损检测学会年会论文集,2013,179-184.

[2] 钢锭的结构及缺陷对锻件质量的影响,杨亮.工业技术,2016(22)118.

[3] 郑辉.S355J2G3钢疏松缺陷控制.特钢技术,2013(3):20-22

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页