唐钢2号高炉操作炉型控制实践

来源:第五届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

唐钢2号高炉操作炉型控制实践冯忠良 (唐钢炼铁部高炉车间)摘 要:唐钢2号2000m3高炉通过对数次炉墙粘结的分析,总结出有效消除粘结,合理控制操作炉型的方法,从而达到稳定、顺行、低耗。…

唐钢2号高炉操作炉型控制实践

冯忠良

(唐钢炼铁部高炉车间)

摘 要:唐钢2号2000m3高炉通过对数次炉墙粘结的分析,总结出有效消除粘结,合理控制操作炉型的方法,从而达到稳定、顺行、低耗。

关键字:高炉;操作炉型;炉墙粘结

1 简介

唐钢2号高炉第一代炉龄是1260m3,2002年扩容到2000m3,2013年10月大修并于2014年1月6日开炉送风。2号高炉的冷却壁1—4段为炉缸、5段炉腹、6段下部炉腹、6段上部炉腰,7—13段为炉身(其中6段、7段为铜冷却壁)、14段炉喉。更换的部位主要是炉缸炉底碳砖、陶瓷杯、6、7、8段冷却壁,以及炉缸1—3段和炉身9段—13段部分冷却壁,重新喷涂。高径比2.243,属于矮胖型高炉,共26个风口。

二炉从开炉至今经历过多次严重的炉墙粘结,操作炉型频繁变化,从开始的不可控到现在的可控,从开始的经济损失大周期长到现在的经济损失很小周期短,经历了一年多的时间,也从中获得很多宝贵的经验。

2 控制操作炉型过程

从开炉伊始,二炉频繁出现粘结,根本原因在于大修全部更换6段、7段、8段(镶砖冷却壁)冷却壁,由于9段大部分未更换且镶砖掉光,所以8段与9段交接的地方有170mm错台,尽管喷涂能弥补一二,但是不能消除。其余炉身9段—13段有部分冷却壁更换,局部也有同样的问题。炉墙的不规整成为操作炉型不合理且不可控的先天性因素。粘结时间分别如下:第一次是2014年2月下旬,主要表现压量关系紧,透气性指数低,燃料比上升,全炉温差下降到2℃以下,对出铁依赖性强。第二次。2014年6月16日。第三次2014年10月11日,由于烧结限产,高炉配吃落地烧结矿,落地烧结矿粉末较多,炉墙出现粘结。第四次2014年12月5日,最突出的表现是关系紧,尺差大,悬料1次。第五次2015年1月4日,悬料2次。第六次2015年3月6日。第七次2015年4月16日。

2.1 不合理的操作炉型形成原因

二炉对操作炉型的控制总的来说符合哲学上的否定之否定规律,对操作炉型的控制具有前进性和曲折性。首先先从原因上分析,有以下几个方面。

(1)原燃料粉末高

2014年10月9日由于烧结机限产配吃落地烧结矿6 t/ch,11日增至11 t/ch,落地烧结矿小粒度多且存放在一个烧结矿仓,筛分效果不好。12日白班全炉水温差下降趋势,炉温下行,最低0.26%,物理热1481℃。中班燃料比上控15kg,炉温做上来,全炉温差下降至3℃,壁体温度打横,粘结形成。

(2)炉温波动大

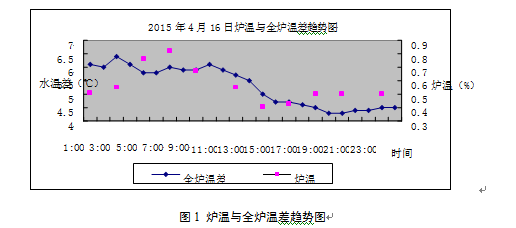

2015年4月16日由于烧结矿换堆燃料比大幅下行,炉温从0.55%快速上升至0.82%,又迅速回落到0.42%。形成粘结。见图1。

(3)造渣制度波动大

2015年3月6日矿石结构为:烧结矿73.5%、中硅球8%、纽混15.5%、塞拉利昂3%,理论二元碱度1.281。3月7日由于烧结矿碱度下降(1.95→1.83),铁中硫急剧升高,烧结矿配比从73.5%上调至76.5%,中班回调至75.5%。三区(西南方向)水温差由6.4℃降至3.7℃,形成西南局部粘结。铁水成分和炉渣碱度见表1。

表1 3月7日铁水成分和炉渣碱度

| 第1次铁 | 第2次铁 | 第3次铁 | 第4次铁 | 第5次铁 |

[Si] | 0.50 | 0.60 | 0.49 | 0.64 | 0.40 |

[S] | 0.026 | 0.029 | 0.038 | 0.033 | 0.022 |

R2 | 1.20 | 1.17 | 1.16 | 1.16 | 1.21 |

(4)布料制度不合理

2014年2月下旬、6月中旬出现粘结后采取的措施均是退角、边缘减矿圈、中心增加焦量的措施,炉况均持续变差,直至失常,热洗休风后粘结物掉落。2014年10月中旬的粘结改变思路采取抑制边缘,加角边缘加矿圈,炉况没有变差,粘结没有增厚,只是维持当前状况,但南北场差距明显,尺差变大,窜气频繁。当出现粘结时,频繁调整装料制度是粘结增厚的原因。

(5)送风制度不合理

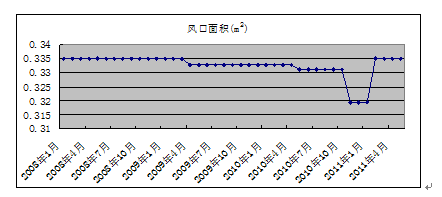

开炉后采取的送风面积为0.3253m2,风口面积的选取根据上一代炉龄选取指标较好的一段时期确定的,见图2。

然而上一代炉龄的统计数据是炉役的中后期,炉墙炉缸均有侵蚀,实际炉容要大于2000 m3,比当前的炉容要大。对比国内部分高炉,这样的风口面积相对来说也属于偏大的水平,见表2。

表2 国内部分高炉送风参数统计

单位 | 炉容(m3) | 风口面积(m2) | 标准风速(m/s) |

唐钢2# | 2000 | 0.3253 | 210 |

武钢1# | 2200 | 0.2773 | 236 |

邯钢5# | 2000 | 0.3168 | 192 |

邯钢7# | 2000 | 0.3112 | 196 |

承钢3# | 2500 | 0.3471 | 233 |

南钢1# | 2000 | 0.2839 | 255 |

南钢3# | 2000 | 0.2848 | 247 |

天钢1# | 2000 | 0.3165 | 210 |

于是,下部采取加长、缩小风口,风口从φ120×470=6 φ120×500=4 φ130×470=16风口面积0.3253 m2逐步调整为φ120×500=19 φ130×500=3 φ120×520=4 风口面积0.2998 m2。风口面积的缩小到0.2998 m2的时间节点为2014年10月28日。调整之前有三次大的炉况波动,均采取热洗(分别插焦27ch、22ch、20ch)、全焦冶炼、休风堵风口等经济损失大的手段来恢复炉况;调整之后有四次炉墙粘结,程度逐渐减轻,未进行热洗,经济损失小。

2.2 非正常操作炉型的特点

非正常操作炉型对于2炉来说就是发生粘结以后的炉型。发生炉墙粘结以后炉况有如下特点。

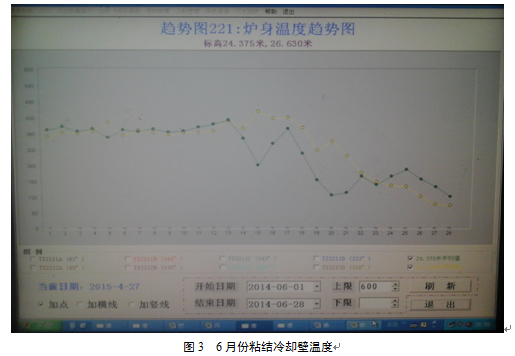

(1)冷却壁温度降低

冷却壁温度最直观的反应出炉墙结厚的状态,通过温度曲线可以看出。

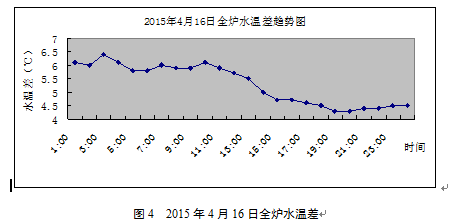

(2)全炉水温差降低

这里仅以2015年4月16日为例。

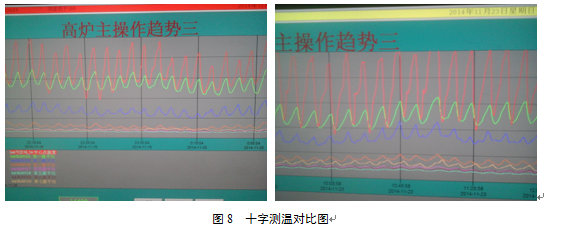

(3)十字测温

发生粘结后,从炉顶成像上看,下完中心焦以后较长时间中心没有气柱,中心非常弱。从十字测温看边缘温度升高。中心呈现波幅较大的状况,实际上是料面中心鼓包,距离十字测温近的缘故,呈现“虚高”的状态。边缘气流盛导致中心气流弱,中心气流弱引起中心部位料面下降速度慢,引起中心大鼓包,中心焦量大碳素熔损时间,到达炉缸后体积和强度会缩小,影响炉缸活跃程度。第一次气流的分布不易于吹透中心,形成恶性循环,这是原因和结果的相互作用。

(4)压量关系

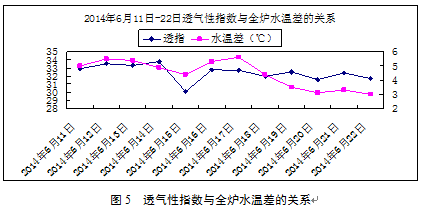

以2014年6月中旬为例,透气性指数与全炉水温差的关系是:水温差降低,透气性指数降低,压量关系变紧。如图5所示。

透过现象看本质,当发生粘结时,边缘气流自动增强,中心气流减弱,边缘料面下降快,中心部位料面下降慢,整个料面呈小山状。几次休风看料面情况都是如此。从压量关系上反应出来突出的特点为以下几点。

1)可以接受高风压

炉料正常下降的先决条件是料柱的有效重量大于上升煤气对炉料的阻力,高风压意味着煤气对炉料的阻力增大,而炉料行走正常,这说明料柱的有效重量在炉墙粘结时增加了。从另一个方面讲,最基本的力学公式F=P×S,其中F可以看成高炉内炉料的重量,P看成是风压,S是参与作用的炉身截面的有效面积。当风压高时,料尺仍行走正常,说明S是减少的,也就是说高炉内中心部位发死,炉料下降慢,中心气流弱,中心成为死区。从炉顶成像上直观的看出下完中心焦量以后要隔长时间看不到中心气柱。下面两幅对比图能说明这个问题。

左边这幅图是2015年1月1日有粘结时,风压342KPa是料尺行走正常,右边这幅图是2015年4月12日没有粘结,风压332KPa,料尺行走差,被迫减风适应。

2)下完矿和换完炉涨风压

正常操作炉型时,下完矿和换完炉风压没有变化,当出现粘结时,下完矿和换完炉涨风压,说明了高炉是靠边缘维持顺行,中心气流作用不大。

2.3 正常操作炉型的控制

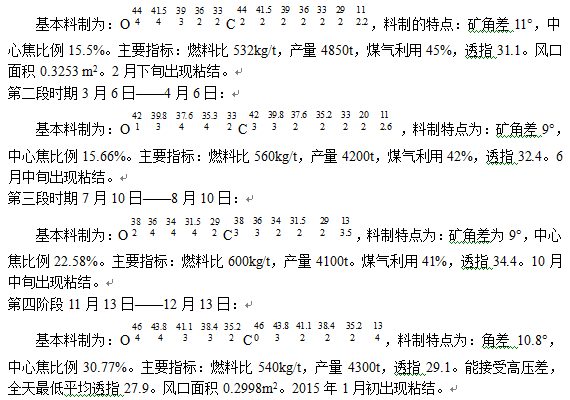

二炉有四个时期炉墙是没有粘结物或者粘结物少,是炉况的稳定期。

第一段时期1月10日——2月10日:

从中可以看出,无论边轻还是边重,角度大还是角度小均有可能粘结。发生粘结后靠装料制度调整不能消除粘结。根据第一、四时期的指标较好,认为偏重的边缘负荷适用于二炉,且发生粘结后不轻易进行调整,因为出现粘结以后,如果退角、放边,粘结加剧(第一、二次粘结),如果加角、压边,就会把仅剩的边缘气流抑制住,发生悬料(第四、五次粘结)。

2.4 非正常炉型向正常炉型的转化

出现粘结以后,指标影响很大,如何使炉墙粘结脱落成为控制操作炉型的关键。

(1)最初的手段

热洗酸洗、全焦冶炼、休风堵风口、降低炉身冷却强度、改汽化冷却等在前三次粘结使用,可以消除粘结物。

(2)当前手段

1)装料制度

对于高炉操作来说,下部制度是基础,上部制度是核心,而核心的核心是料面形状。

① 什么是合理的料面形状

合理的料面形状:平台+漏斗。

平台的意义:炉料的层状结构在下降的过程中不被破坏,混料减少,透气性良好,气流稳定。

漏斗的意义:高炉中心区域由于没有矿石,不存在软熔带,它只发生碳素溶损反应,这部分的阻力取决于两个方面:焦炭粒度和行程长短。粒度的大小取决于更新速度和气流强弱,更新速度取决于炉缸工作状况和下部制度,漏斗的意义在于缩短中心气流行走的长度。

② 为什么要判断料面形状

首先料面形状高炉煤气流分布有着重要影响,不同的料面形状会形成炉喉半径方向不同的矿石、焦炭分布,这对煤气流影响很大,进而影响指标。其次还可以判断设备问题造成的布料紊乱(例如溜槽磨漏顶温先降后升,十字测温没有中心)。

③ 如何判断料面形状

<1> 料尺

料尺是最传统的判断料面形状的工具,可以快速判断偏尺、悬料、滑尺等,缺点是:它捕捉的只是两个点的情况,无法看到整个料面的的情况。

<2> 炉顶成像

炉顶成像可以判断粗略直观的判断气流的强弱、正与不正、有无管道,见图7。边缘一圈亮光即粘结物。由于粘结物厚度达0.7米,以炉身15m粗略计算体积为150m3,体积如此庞大,而且短时间形成,再加上2号高炉碱负荷和锌负荷不高见表3,休风时在其他部位,诸如溜槽、拆下的十字测温架子的地方未见粘结物,所以粘结物成分不是是碱金属的氧化物和锌,是熔融的渣铁混合炉料粉末。

图7 2014年10月16日粘结时炉顶成像图

表3 化学成分(%)

取样时间 | 品种 | K2O(%) | Na2O(%) | Zn(%) |

2014年9月5日 | 烧结矿 | 0.13 | 0.041 | 0.00094 |

2014年9月5日 | 球团矿 | 0.14 | 0.079 | 0.019 |

2014年9月5日 | 巴西块矿 | 0.096 | 0.012 | 0.0001 |

2014年9月5日 | 纽曼块矿 | 0.032 | 0.018 | 0.0011 |

2014年9月5日 | 山西美锦焦 | 0.063 | 0.057 | 0.0011 |

2014年9月5日 | 唐山美锦焦 | 0.055 | 0.089 | 0.0016 |

2014年9月5日 | 自产焦 | 0.084 | 0.054 | 0.0022 |

2014年9月5日 | 一喷煤粉 | 0.083 | 0.073 | 0.0021 |

2014年9月5日 | 三喷煤粉 | 0.076 | 0.071 | 0.0011 |

2014年9月5日 | 二炉重力灰 | 1.56 | 0.16 | 0.35 |

2014年9月5日 | 二炉布袋灰 | 14.48 | 4.82 | 1.56 |

2014年9月5日 | 二炉炉渣 | 0.46 | 0.12 | 0.0008 |

<3> 布料方式

料面形状的判断是一个综合问题,其中最主要的影响因素是布料方式。

具体方式是:通过档位角度用刘云彩布料方程算出等环面积落料点距离中心点的位置,通过回归可以得到一个公式:y = -0.0024x2 + 0.2767x - 3.7427。其中x是布料角度,y是距离中心点的距离。再通过布料量除以底面积的,算出布料高度,即料层厚度。这样做出来只是一个静态的形状,高炉内前一个料面的形状对后一个布料形状影响很大,另外气流对静态形状也有一定影响。这样对静态厚度乘以一个系数可以得到动态形状。

<4> 十字测温

同样的料制会有不同的料面形状,这里最主要的是受气流的影响。十字测温是监控气流的主要手段。

十字测温中心的数据有瞬时数据和平均数据,瞬时数据能看出温度在炉喉截面的温度分布,不能完全代表气流,因为十字测温的温度测点是在炉喉的同一个水平面上分布的若干个温度测点,而料面形状是高低不平的,如果料面的中心是一个大鼓包,料面中心距离十字测温的中心点特别近,十字测温中心点温度很高,但不一定中心开。而观察波幅的大小可以辅助判断气流的强弱,一般来说波幅小气流发展,波幅大气流抑制。对于平均数据的观察,需要考虑料面与十字测温测点的距离,此因素对十字测温影响比较大。

两幅图对比,左边图中心没有鼓包,右边的图中心有鼓包。

对于十字测温的边缘因为料线是固定的,十字测温边缘温度高,即代表边缘发展。

其他数据

顶温极差判断料面正不正,顶温判断整体料面的形状。如果是平台+漏斗的形式顶温在100-140℃,如果中心大鼓包顶温在150℃以上。以当前2炉为例,中心600℃,边缘125℃,顶温160℃,边缘/顶温=0.781,中心/顶温=3.75。边缘气流指数为:(600-160)/(600-125)=0.926。可以判断出当前2炉中心料面偏高。中心气流较弱,中心焦更新速度较慢,炉缸中气流啃食中心的能力较差,炉缸活跃程度差。

中心焦量

以总圈数16圈,中心焦4圈,焦批10t为例,增加0.2圈中心焦后,原来中心焦量:10*0.25=2.5t增加后,10*(4.2/16.2)=2.6t,全天156批料,全天中心多出焦量15.6t。如果中心气流没有因为增加的中心焦量而增强,那么中心位置在一天之内将会增加28.36m3的焦炭,如果中心部位料面的下降速度是25%的中心焦量的话,这部分焦炭将会增加4批料的碳素熔损时间,到达炉缸后体积和强度会缩小,影响炉缸活跃程度。好在高炉有自我调节能力,增加中心焦总会短时间内上部的中心气流旺盛,压量关系会临时改善,也消耗一部分焦炭,但不足以达到15.6t的量,等加焦圈以后的强度差粒度小的焦炭进入炉缸后,炉缸变差。减中心焦则相反。

当出现粘结时,不进行调整,微调中心焦量,保持一个中心的不恶化,用时间(跑炉型)换空间(粘结物掉落后炉容增大)。

2)送风制度

经过一段时间的实践,送风制度基本到位。

3)造渣制度

高炉内软熔带以下滴落的渣铁由于受到煤气流穿过焦炭夹层时的径向运动产生偏流,倒V形或者W形软熔带使渣铁液体强烈流向炉墙,进入温度较低区域与炉料的粉末混合、凝结,形成结厚。产生液泛主要有两个方面:焦炭粒度和炉渣粘度。炼铁专家沙永志说: MgO/ Al2O3千万不能低于0.6,0.5以下必须精料。而二炉的MgO/ Al2O3全部低于0.6,7月份甚至<0.5,已经低至极限了。由于炉渣的粘度是铁水粘度的100倍以上,MgO/ Al2O3低,碱度高意味着炉渣黏稠,影响炉缸的工作状态,炉缸的工作状态可以比喻成杯子里的全是冰块并充满液体用吸管吸,吸的快慢主要与液体的粘度有关系,如果是酸奶则吸得慢,如果是水吸得快,应用到炉缸里,渣铁黏稠则来不及堵住铁口泥包就会发生铁口喷溅现象,这也是一直困扰2炉的问题,在唐钢炼铁厂北区其余高炉由于吃同样的料也存在同样的问题。冰块的大小决定了储存液体的多少,应用到炉缸是出铁时间的问题。所以造渣制度直接决定了铁口喷溅情况和中心吹不透。

在上下部制度基本不变的情况下,把造渣制度作为重点,采取提高炉温到0.45—0.6%,碱度下限控制。即俗语讲的“热乎乎,稀溜溜”,好渣才能有好炉子,这成为后两次处理炉墙粘结的关键所在,抑或是数次粘结的症结所在。

(3)操作炉型可控阶段

2015年3月7日,西南方向壁体22米、24米F、G、H点温度低且打横的现象,局部粘结形成,采取提高炉温0.1%,降低碱度0.03%。3月11日中心焦圈3.6减至3.3,3月12日入炉焦比379kg提至385kg,3月13日壁体温度升高,粘结消除。

表4 2015年3月5日—14日主要指标

日期 | 燃料比kg/t | 风量m3/min | 透指 | 理论铁量t |

3月5日 | 522 | 4192 | 33.5 | 4737 |

3月6日 | 525 | 4197 | 34.1 | 4758 |

3月7日 | 524 | 4187 | 33.1 | 4717 |

3月8日 | 526 | 4195 | 32.6 | 4750 |

3月9日 | 526 | 4141 | 32 | 4676 |

3月10日 | 526 | 4137 | 31.5 | 4707 |

3月11日 | 536 | 4169 | 32.2 | 4730 |

3月12日 | 539 | 4197 | 31.8 | 4685 |

3月13日 | 530 | 4189 | 31.4 | 4800 |

3月14日 | 529 | 4189 | 32.6 | 4828 |

3 结语

二炉对操作炉型的摸索经历了从不可控到可控的阶段,其中经验如下:

(1)二炉操作炉型的控制受初始炉型不合理影响,控制难度大,是一个综合问题,涉及到上部制度、下部制度、造渣制度、热制度、冷却制度,不是单方面就能解决。

(2)二炉适合采取大角度,偏重的边缘负荷,中心焦量不能太大。粘结的主要原因不是装料制度,无论边轻还是边重,角度大还是角度小均有可能粘结。出现粘结时,装料制度不进行大幅度调整有利于恢复炉况。

(3)加长风口缩小风口面积有利于活跃炉缸,对控制操作炉型有积极意义

(4)造渣制度和热制度对预防和处理炉墙粘结意义重大。

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页