X60钢非金属夹杂的控制措施

来源:2017高效、低成本、智能化炼钢共性技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

X60钢非金属夹杂的控制措施李强刚(日照钢铁控股集团有限公司 板材制造部,山东 日照 276806)摘 要:综合日钢X60钢生产现状,对A类、B类夹杂变性进行分析。认为,钢液内A…

X60钢非金属夹杂的控制措施

李强刚

(日照钢铁控股集团有限公司 板材制造部,山东 日照 276806)

摘 要:综合日钢X60钢生产现状,对A类、B类夹杂变性进行分析。认为,钢液内ACR应>1.8的条件,可满足A类夹杂完全变性;通过钢液内T[O]变化,预知B类夹杂相对数量,以达到[Ca]/[Al]>0.14,可达到B类夹杂完全变性。如何有效降低C类夹杂,需进一步探讨论证。

关键词:X60;夹杂;措施

Non metal inclusions of X60 steel and control measures

Li Qiang-gang

(Rizhao steel Holding Group Co.,,Ltd., manufacture department of Board,Shandong, Rizhao 276806)

Abstract: The comprehensive situation on production of X60 steel on steel, for class A, class B inclusion modification analysis. Think, the molten steel of ACR should be greater than 1.8 conditions, can meet the class amixed completely denatured; through the change of T[O] in molten steel, predict B inclusions relative quantity, in order to achieve the [Ca]/[Al] greater than 0.14, can reach B inclusions completely denatured. How to effectively reduce the C inclusions, need to be further discussed argument.

Key words:X60;Inclusion;measure

1 前言

钢中夹杂物的形态控制是高级别管线钢生产的关键技术[1]。本文主要针日照钢铁控股集团有限公司(以下简称日钢) BOF-LF-CC工艺生产X60钢,讨论了钢液T[O]、钢液[S]和钢液[Ca]对夹杂物形态控制的重要性,尤其是对MnS和Al2O3夹杂物的形态控制,通过生产过程中的取样分析,综合评价得出降低X60钢非金属夹杂的工艺措施。

2 工艺流程及控制要点

2.1 工艺流程

铁水喷镁脱硫→120t顶底复吹转炉→转炉出钢脱氧合金化→LF精炼→钙处理→弱搅拌→60t中间包→直弧形板坯连铸机。

2.2 控制要点

表1 工艺控制要点

工序 | 工艺控制要点 |

喷镁脱硫 | 对铁水进行喷镁深脱硫预处理,目标ω(S)≤0.005%,扒渣率在96%以上。 |

顶底复吹转炉 | 底吹搅拌采取低碳低磷操作模式,减少因补吹造成钢液过氧化;出钢过程下渣量控制在2kg/t左右,同时进行出钢洗渣和脱氧合金化。 |

LF精炼 | 前期,电极加热同时增大底吹搅拌强度,使渣面尽早形成液态渣;中期,在渣面加入电石和铝粒进行渣面脱氧,降低顶渣的氧化性,同时控制钢包顶渣的碱度和粘度;后期,利用底吹强搅拌的动力学条件,兼顾液态渣的脱硫能力和吸附大颗粒夹杂物能力,终点ω(S)≤0.005%。经钙处理后,进行底吹弱搅拌,促进小颗粒夹杂物上浮。 |

连铸 | 长水口采用氩气密封,操作时中包的钢液控制在50t以上(钢液深度在0.8m以上)以防止中包卷渣;结晶器液面波动控制在2mm以下,防止结晶器卷渣。 |

3 结果与评价

3.1 试验结果

生产X60钢共计18炉,第2炉,B级细系夹杂物等级为2.5S级;生产第3炉,A级细系夹杂物等级为2.5级。第2、3炉化学成分结果见表2。

表2 X60钢化学成分(ωB)

炉次 | C | Si | Mn | P | S | Alt | Nb | Ti |

0.06~0.09 | 0.15~0.30 | 1.25~1.35 | ≤0.020 | ≤0.008 | 0.020~ 0.050 | 0.025~ 0.040 | 0.010~ 0.025 | |

第2炉 | 0.094 | 0.21 | 1.31 | 0.012 | 0.007 | 0.028 | 0.032 | 0.022 |

第3炉 | 0.079 | 0.22 | 1.32 | 0.012 | 0.004 | 0.029 | 0.031 | 0.020 |

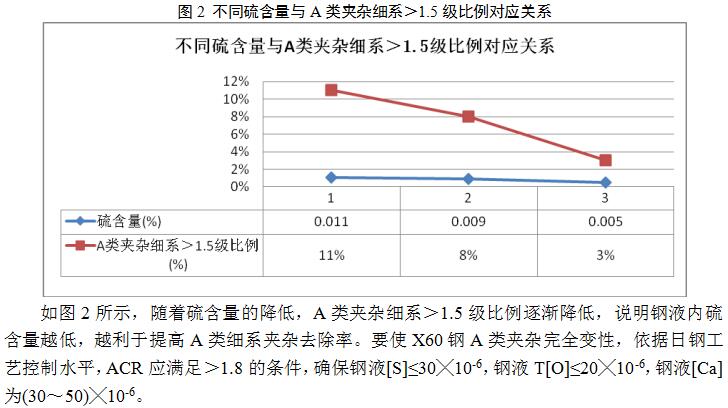

3.2 降低A类夹杂的工艺措施

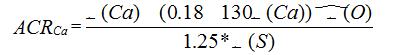

根据文献[2],提出用原子浓度比ACR来衡量A类夹杂变性程度的指标,当钢液ω(Ca)为(20~50)╳10-6时,根据公式(1)可计算出ACR控制范围。

根据公式(1),计算出X60钢的ACR控制范围如图1所示。X60钢生产第3炉,ACR为0.33,符合ACR在0.2~0.4,硫化物不完全变性的规律。从X60钢18炉情况来看,控制在0.2~0.4之间占50%,硫化物不完全变性,ACR>0.4占50%,硫化物基本变性;生产炉次ACR均低于1.8,未达到完全变性。

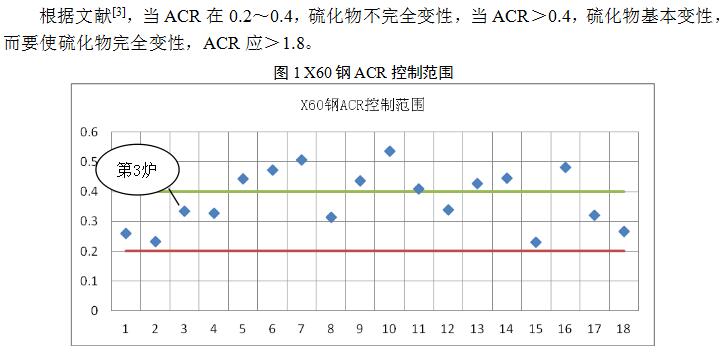

生产实践表明,一定的热力学条件下,LF精炼前期钢液表面形成液态渣越早,保持钢液中和液态渣中氧含量极低状态,渣钢界面充分混冲,脱硫速度加快,从而提高了大颗粒夹杂去除率。不同硫含量与A类夹杂细系>1.5级比例对应关系如图2所示。

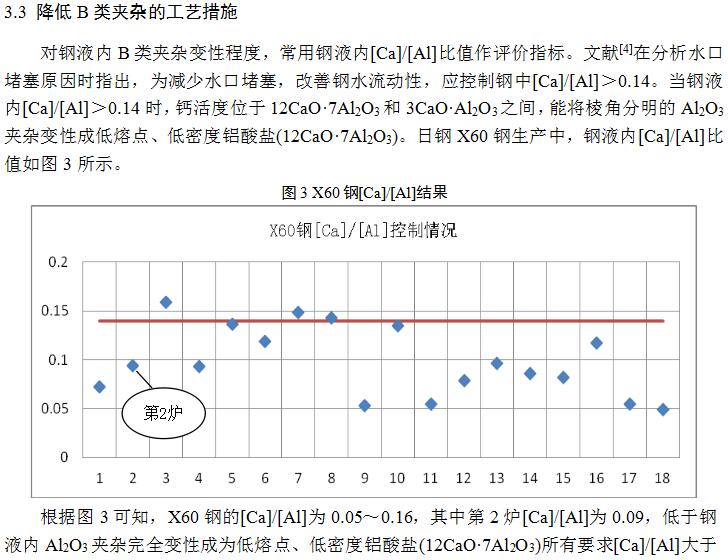

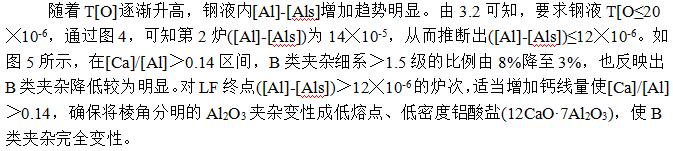

0.14的比值,说明B类夹杂未完全变性。

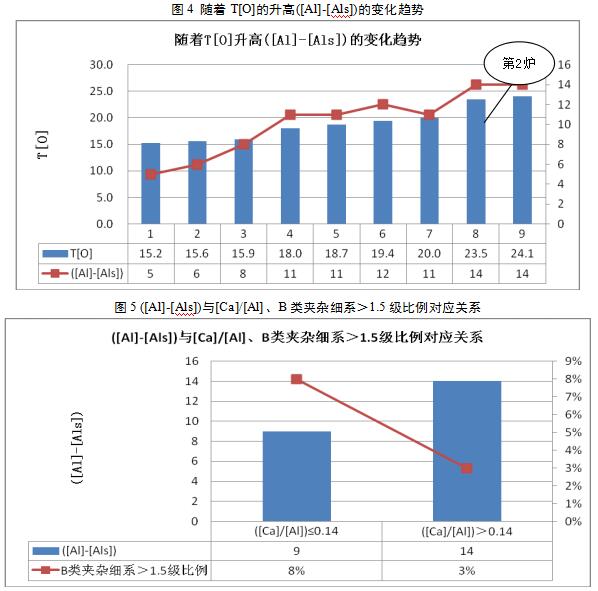

钢中氧含量过高,氧化物夹杂及宏观夹杂增加,严重影响钢管线钢的纯净度[5]。通过钢液内T[O]变化,预知B类夹杂相随数量,指导LF过程造渣、脱氧、去夹杂操作。对X60钢部分炉次气体分析,T[O]与([Al]-[Als])变化规律明显。随着T[O]的升高([Al]-[Als])的变化趋势见图4。([Al]-[Als])与[Ca]/[Al]、B类夹杂细系>1.5级比例对应关系见图5。

3.4 降低C类夹杂的工艺措施

常见的C类夹杂包括铁锰硅酸盐、铝硅酸盐、复合硅酸盐和钙铝硅酸盐等。C类夹杂成分较为复杂,它的产生受钢液二次氧化,钢水包、中间包包衬砂粒、颗粒脱落,既有内生夹杂、又有外来夹杂,以及内外夹杂共同作用的。此类夹杂在钢的凝固过程,因冷却速度快,某些C类液态夹杂来不及结晶,全部或部分以玻璃态形式存在于钢中。生产实践中,钢水包总包役>600炉,出现C类夹杂细系>1.5的比例占64.8%,较总包役≤600炉的35.2%高出29.6%。,中间包使用>10h出现C类夹杂细系>1.5的比例占74.3%,较中间包使用≤10h出现C类夹杂细系>1.5的比例占25.7%高出48.6%。

通过分析降低C类夹杂的措施:(1)耐材包衬砂粒、颗粒脱落,钢水包应使用总包役≤600炉,中间包使用≤10h。(2)对减少二次氧化,LF造渣过程应适当调整除尘阀开度,使炉内处于弱还原气氛;(3)改造喂线孔氩封位置,以全面辐射整个喂线孔,减少钢液裸露吸气;(4)采取保护浇注,定期检查中间包氩气漏气源。如何有效降低C类夹杂,需进一步探讨论证。

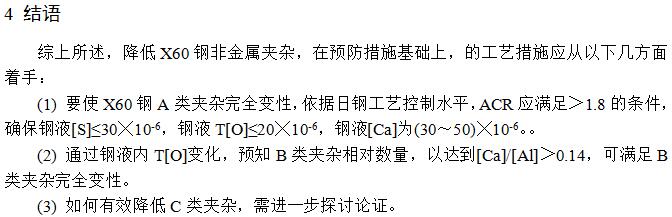

4 结语

综上所述,降低X60钢非金属夹杂,在预防措施基础上,的工艺措施应从以下几方面着手:

参考文献

[1] Kihiko Takahashi,Hiroyuki Ogawa.Influence of microhardness and inclusion on stress oriented hydrogen induced cracking of linepipe steels[J].ISlJ International,1996,36(3):334.

[2] Dsamu Haida.Mechanism of Sulfide Shape Control in Continuously Cast HSLA Steel Slabs Treated With Ca and/or RE[J].Tetsu-to-Hagane,1980,(3)354-360.

[3] Ribound P V.New Products:What Should be Done in Secondary Steelmaking[J].Ironmaking and Steelmaking,1985,12(2):79-86.

[4] Faulring,G..M.,Farrell,J.W,and Hilty,D.C.:iRron Steelmaker,1980:7,14.

[5] 许家彦,超低硫管线钢冶炼基础研究[D],[博士学位论文],沈阳:东北大学,2006.

- 上一篇:烧结混合机加水分布优化实践 下一篇:龙钢炼铁厂解决高炉供料瓶颈优化探索

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页