连铸洁净钢控制技术生产实践

来源:2017高效、低成本、智能化炼钢共性技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

连铸洁净钢控制技术生产实践段少平(陕西汉中钢铁有限责任公司陕西汉中 724200) 摘 要:连铸坯中的非金属夹杂物会破坏钢的连续性和致密性,对钢的性能有很大危害。为提高钢的质量,要求生…

连铸洁净钢控制技术生产实践

段少平

(陕西汉中钢铁有限责任公司陕西汉中 724200)

摘 要:连铸坯中的非金属夹杂物会破坏钢的连续性和致密性,对钢的性能有很大危害。为提高钢的质量,要求生产的钢越洁净越好,所以连铸坯夹杂物控制是衡量一个连铸机工艺的一项重要指标,如何控制夹杂物数量和级别十分重要。汉钢公司1#连铸机根据自身生产状况,从净化钢液、去除夹杂物和控制钢水二次氧化等方面来改善钢水的洁净度,经过生产实践取得了一定的效果。

关键词:夹杂物,保护浇注,二次氧化,温度,液面控制

Practice of continuous casting technology

for clean steel production

Duanshaoping

(Hanzhong Iron&Steel Co.,Ltd.of Shan xi Iron&Steel Group Co.,Ltd.County of Mian 724200,Shan xi,China)

Abstract: Slab of non-metallic inclusions would undermine the continuity and compactness of steel on steel performance has greatly harm. To improve the quality of steel, the production of steel requires more clean as possible, so inclusions slab continuous casting machine control is a measure of an important indicator of the process, how to control the number of inclusions and the level is very important. Han gang steel companies 1 # caster according to their production conditions, from the purification of molten steel, to remove inclusions and control and other secondary oxidation of molten steel to improve the cleanliness of molten steel, through production practice has achieved some results.

Key words: Inclusions, Protection casting, Secondary oxidation, Temperature,Liquid level control

1 前言

汉钢1#连铸机是用于生产小方坯(150×150mm)的八机八流弧形连铸机,目前主要生产普碳钢和低合金钢,该连铸机自2012年2月投产以来,普碳钢内部夹杂严重影响1#连铸机的连铸坯质量,给企业造成了严重的经济损失。针对连铸坯夹杂物问题,炼钢厂成立攻关小组,对1#连铸机的夹杂物控制进行了深入分析,逐步掌握了产生大面积钢坯夹杂的原因,通过规范人员操作、控制夹杂物来源、提高中间包冶金效果和耐材质量等措施,有效控制了普碳钢的夹杂物,提高了铸坯的洁净度。

2 连铸机主要设备参数

汉钢1#连铸机是由中冶连铸生产的八机八流弧形连铸机,具有生产150~200mm的方坯及Ф210 mm圆坯的生产能力,目前主要用于生产断面为150×150mm的小方坯,该连铸机具体设备参数如下表:

2-1连铸机主要设备参数

项 目 | 参数/型式 | 项 目 | 参数/型式 |

铸机机型 | R10 | 铜管长度,mm | 900 |

浇注断面,mm2 | Ф210、165*220、1502 | 振动频率,% | 75~240 |

连铸机半径,m | R10/20 | 振幅,mm | 7.6mm |

流间距,mm | 1250 | 切割方式 | 火焰切割 |

铸机流数 | 8 | 中包容量,t | 45 |

矫直方式 | 渐进矫直 | 铸坯定尺长度,m | 5.0~12.0 |

工作拉速,m/min | 2.0~3.2 | 单流年产量,万t/年 | 22 |

3.1 人员操作问题

3.1.1中间包、结晶器液面不稳定,浇注过程卷渣频繁

生产初期由于人员操作不熟练,浇注过程存在较为严重的漏洞:①结晶器液面波动较大引起坯壳生长的不均匀,大量的夹杂物也随之被卷入凝固坯壳;②1#连铸机中间包工作层使用镁质干式料,生产初期由于人员操作不熟练、大包水口控流频繁,中间包液面不平稳,加快了钢水液面对干式料的冲刷,被冲刷的干式料严重污染钢水纯净度;

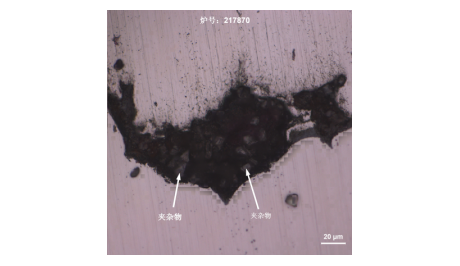

3月份,217870炉次Ⅵ流结晶器液面控制不稳定、波动大,液面卷渣,造成铸坯缺陷明显。下图3-1为该炉次高倍试样:

3-1 钢坯试样的高倍图

3.1.2中间包排渣不及时

普碳钢钢水自身带渣量较大,连铸为提高金属收率,在钢包水口大面积下渣时停浇,中间包液面渣层厚度大,最多时曾达到250mm,导致严重的工艺事故。

中间包排渣不及时主要表现在以下几个方面:①液面覆盖剂难以吸收中间包内钢水的夹杂物;②正常浇注时,连铸正常液面850mm,在换钢包、等钢过程中中间包液面降低至550mm,钢水实际深度300mm左右,在液面<300mm时上水口处形成旋涡,大量夹杂物流入结晶器凝结于初生坯壳。

3.1.3结晶器油与保护渣混合使用,形成硬度较大夹杂物并且难以捞出

3.2 保护浇注使用不规范

保护浇注密封效果差、浸入式水口浸入深度不合理、水口偏斜等原因,严重影响保护浇注的使用效果,增加钢水二次氧化。

3.2.1水口安装精度差、使用不规范

①大包长水口、浸入式水口安装不对称,对耐火材料内壁冲刷较为严重,并且造成浸入式水口与快换水口之间产生间隙,容易吸收空气,影响保护浇注的效果。

②1#连铸机使用直筒型浸入式水口,水口高度660mm,中包车未使用升降装置,在结晶器液面急剧波动无形中调整了浸入式水口的浸入深度,浸入式水口浸入深度过深,高温钢水冲刷结晶器下部坯壳,使坯壳变薄容易漏钢。同时夹杂物难以上浮,浸入深度过浅,容易搅动结晶器液面,造成卷渣影响钢坯质量。

3.2.2保护渣加入不合理

人员操作随意性较大,保护渣一次加入量较大,结晶器液面频繁露红钢水卷渣,影响保护浇注的效果;捞渣不规范,生产工习惯性使用捞渣棍搅动结晶器液面,破坏液渣流入结晶器铜管与初生坯壳之间。

3.2.3大包长水口密封效果差

安装长水口时,长水口与钢包滑动水口若密封不严,水口装不正, 导致吸入空气使钢水二次氧化。又因长水口内孔径比滑动水口内孔径大,钢水不能充满内孔,这时在长水口顶部就形成一个负压区,就好象一个气泵,空气不断的从缝隙中被吸入,造成钢水的二次氧化;保护浇注使用初期,水口密封效果差,钢水二次氧化严重,形成大量非金属夹杂物,沿钢坯内弧分布:

低倍样分析结果 | |

1、中心疏松 0.5 级 | 6、中间裂纹 0.0 级 |

2、中心偏析 0.0 级 | 7、中心裂纹 0.0 级 |

3、缩孔 0.0 级 | 8、非金属夹杂物 2.0 级 |

4、角部裂纹 0.5 级 | 9、皮下气泡 0.0 级 |

5、皮下裂纹 0.0 级 | 10、其它 |

由低倍分析结果可知,中心疏松为0.5级,角部裂纹为0.5级,非金属夹杂物2.0级。由此断定非金属夹杂物缺陷为影响该钢坯质量的主要因素。

3.3 钢水温度高

生产过程中以下状况会造成钢水温度的升高:(1)浇注过程中堵断流次数较多、拉速低浇注周期长;(2)中间包容量40t、熔池深度1m、流间距1.25m、长10m;因一个炉次的浇注周期长、中间包长度大,为避免后期的浇注温度低结溜和Ⅰ、Ⅷ流形成死区,所以中间包过热度控制高。

钢水温度过高的危害:(1)钢包包衬、中间包干式料和浸入式水口等耐火材料侵蚀严重,污染钢水的纯净度;(2)钢水过热度高,初生坯壳内外液芯温差大,增加了钢坯的裂纹比率和程度,1#机主要生产普碳钢和低合金钢,钢水过热度普遍控制30~50℃。

3.4 挡渣墙寿命低,影响夹杂物上浮

中间包是连铸钢包与结晶器间的一个耐火材料容器。经过处理的钢水可以说是“干净”了,但浇到中间包又可能再污染。因此,不应把中间包看作是简单的钢水过渡容器,而应把它看成为一个连续的冶金反应器,中间包内钢水流动速度是不均匀的,尤其是中间包底部区域存在有不活跃的钢水停滞区,夹杂物上浮困难。钢水在中间包的实际平均停留时间要比理论的平均停留时间要短些。为了充分有效的利用中间包容积,促进夹杂物上浮,为此在中间包缓冲区部位安装2块高度为1m的挡渣墙。

然而中间包寿命为33小时,挡渣墙寿命仅为15小时,浇次后期夹杂物上浮效果差。

3.5 浸入式水口渣线设计不合理、断裂频繁

汉钢采用长660mm的直筒型浸入式水口,渣线长100mm安装于浸入式水口下端,中间包使用过程中无升降装置,结晶器液面为手动控制波动大,液面在上升时容易侵蚀至渣线以上部位的铝碳质本体,造成水口断裂。

4 连铸坯夹杂物控制措施

针对生产过程中存在的问题,炼钢厂主要从人员操作、控制夹杂物来源、提高中间包冶金效果和耐材质量等方面进行整改。

4.1 规范人员的操作过程

4.1.1提高吹氩效果,促进非金属夹杂物上浮

从转炉出到钢包的钢水,在钢包内钢水成分、温度分布是不均匀的,并且存在大量的非金属夹杂物和气体,通过吹氩在一定程度可以促使非金属夹杂物和气体上浮提高钢水纯净度。

通过长时间的试验决定对吹氩参数做出以下调整:(1)将吹氩时间由7min改为控制在8~9min;(2)规范氩气的压力和流量:吹氩时,吹气压力和流量的控制应以不使钢水裸露翻腾为原则。

4.1.2稳定中间包、结晶器液面

(1)结晶器液面控制在±5mm;(2)中间包液面控制:正常浇注过程中液面≥800mm,连铸的更换钢包时液面≥600mm,在钢水紧张时中间包液面≥300mm。

4.1.3控制中间包渣层厚度

普碳钢每6小时组织排渣,当渣层大于100mm时,提前组织排渣,从而提高中间包覆盖剂吸附夹杂物的能力,并且避免水口卷渣。

4.2 提高保护浇注的使用效果,防止钢水二次氧化

钢水在浇注过程中二次氧化生成的大颗粒夹杂物,有的上浮、有的可能留在钢中,成为钢中夹杂物的重要来源。钢中大颗粒夹杂物对产品质量带来极大的危害,要提高钢的清洁度,就是要减少钢中夹杂物,尤其是大颗粒夹杂物,关键是防止在浇注过程中钢水二次氧化。

4.2.1规范保护渣使用

由于保护渣在保护浇注的使用过程中起到关键作用,所以对保护渣使用提出以下规范:(1)渣子的加入应在开浇基本完成之后才加入(加入后10秒内完成套浸入式水口操作);(2)保护渣加入应少加、勤加、均匀;(3)液面波动时,保护渣加入应在液位上升过程中完成;(4)保护渣不得加到结晶器角部处。

4.2.2正确安装大包长水口和浸入式水口,提高水口的密封效果

由于大包长水口、浸入式水口内孔径比滑动水口内孔径大,钢水不能充满内孔,当水口装不对正或密封不严,又因长水口这时在长水口顶部就形成一个负压区,就好象一个气泵,空气不断的从缝隙中被吸入,造成钢水的二次氧化;

措施:(1)在长水口与滑动水口之间加装耐火纤维密封圈或金属环,并采用惰性气体氩气对注流密封保护,使长水口顶部形成正压区,将注流与空气隔绝,减少空气的吸入量,避免二次氧化。(2)安装长水口前,长水口碗部的粘钢要及时清理干净,上长水口必须戴正,不能歪斜,否则起不到密封作用,钢流仍会被二次氧化。

4.3 控制中间包过热度

钢水温度高加快了耐材侵蚀污染钢水,并且浇注过程中钢坯内外液芯温差增加了内部裂纹的比率,对此炼钢厂主要采取了以下控制措施:(1)钢包加砌绝热层,减少包衬散热损失;(2)红包出钢,加快钢包周转,提高钢包衬温度;(3)钢包表面加碳化稻壳或保温材料,减少热损失。(4)钢包加盖,使钢包长时间有效保温,提高钢包温度;(5)提高吹氩效果,均匀钢水温度,有效避免了同一炉次前中后期中间包温度不均匀的问题;

经过一系列的控制措施,中间包过热度由30~50℃降低至20~35℃。

4.4 提高中间包冶金效果,促进夹杂物上浮

炼钢厂有效的利用中间包大容量、深熔池,促进夹杂物上浮,将原有的镁质挡渣墙改为铝质以提高挡渣墙寿命与中间包同步。消除中间包底部的死区。改善钢水流动的轨迹,使流动沿钢渣界面流动,缩短夹杂物上浮距离,促进渣子吸收。

挡墙的使用还能将钢包注流冲击所引起的强烈涡流限制在局部区域,防止紊流扩散引起表面波动把渣子卷入钢水内部。

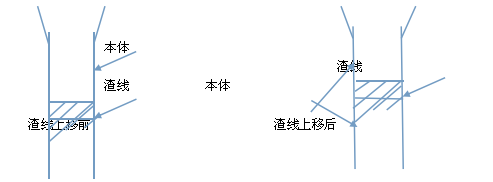

4.5 调整浸入式水口渣线安装位置

经过长期的现场研究浸入式水口主要侵蚀部位为水口下端100~130mm处,耐钢水冲刷的渣线部位安装于下端0~100mm处,导致水口断裂,为有效利用氧化锆材质的优势,将渣线部位安装位置上移50mm(如下图),解决了浸入式水口断裂的问题。

5 结语

通过规范操作人员,将吹氩时间控制在8-9min之间,控制氩气流量与压力,减少钢水二次氧化;控制渣层为100mm以上时,及时排渣。

保护渣的正确使用,做到少加、勤加、均匀加,保证保护渣不进入结晶器角部处。

控制中间包过热度,由30-50℃降为20-35℃。

利用中间包大容量、深熔池,促进夹杂物上浮,提高中间包冶金效果。调整浸入式水口渣线,将渣线位置提高50mm。

普碳钢内部夹杂的比率从万吨钢5.2次,降低到目前的万吨钢0.3次,为汉钢炼钢厂连铸机的达产达效做出了贡献。

参考文献

[1] 蔡凯科.连铸坯质量控制[M]. 北京:冶金工业出版社,2010.

[2] 徐匡迪,肖丽俊,干勇等.新一代洁净钢生产流程的理论解析[J].金属学报,2012,1(1):1-10.

[3] 史学红.连续铸钢生产[M]. 北京:冶金工业出版社,2008

[4] 王新东,常金宝等.高效率,死成本洁净钢制造平台技术集成与生产实践[J].炼钢,2012,8(4):1-5.

[5] 成小龙.洁净钢高效生产工艺集成技术探讨[J].山东冶金,2013,8(4):31-33.

[6] 张立峰,王新华.连铸钢中的夹杂物[J].山东冶金,2005,4(2):1-5.

[7] 辛彩萍,岳峰等.LD-LF-CC工艺生产LX72A钢的夹杂物演变规律研究 [J].钢铁钒钛,2015,2(1):92-97.

[8] 朱立光,王硕明,张彩军,等.现代连铸工艺与实践[M].河北:河北科学技术出版社,2000.

[9] 蔡开科.浇注与凝固[M]. 北京:冶金工业出版社,2008

[10] 郑沛然.连续铸钢工业与设备[M]. 北京:冶金工业出版社,1991

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页