转炉炉气(CO)分析在炼钢过程中的应用

来源:2017高效、低成本、智能化炼钢共性技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

转炉炉气(CO)分析在炼钢过程中的应用梁三清 刘小刚 陈 帅 刘 琼(山西新泰钢铁有限公司) 摘 要:本文通过优化用于回收转炉煤气的煤气检测仪,将所检测数据以实时线状图形传至炉前操…

转炉炉气(CO)分析在炼钢过程中的应用

梁三清 刘小刚 陈 帅 刘 琼

(山西新泰钢铁有限公司)

摘 要:本文通过优化用于回收转炉煤气的煤气检测仪,将所检测数据以实时线状图形传至炉前操作室,根据煤气中CO的变化情况,来判断溢渣、喷溅、返干等状况,并及时作出调整。从而有效的保证转炉冶炼的顺利进行,降低成本。

关键词:转炉;煤气检测仪;CO;喷溅:返干

Application of the convert gas analysis in the steelmaking process

Abstract:By optimizing gas escape detector of the converter coal gas recovery system,the obtained data is delivered to front operation room in the form of real time polyline graph. The overflow slag,splash,and slag getting dry can be determined based on the CO variation in the coal gas,consequently some adjustments can be made in time.Thus,it is guaranteed that the converter steelmaking equipment runs smoothly ,and the cost is lowered correspondingly.

Key word:Converter;gas detector,CO,splash,slag getting dry

1 前言:

21世纪以来,国内大型钢厂频频出现,自动化设备也日夜更新,部分顶尖的大型企业也基本实现自动化炼钢。然而由于近些年钢铁行业的产能过剩,使得整个行业处在一个低谷期,对于大部分仍处于经验式炼钢的中小型企业来说,高成本炼钢的同时,无力于投资更新自动化设备,特别是对于冶炼原料波动较大的企业,转炉喷溅、终点命中率偏低等不确定因素,造成炼钢原料及成本的巨大浪费。

2 分析仪操作原理

在炼钢过程中,由烟道排出的气体主要有炉内C、O反应生成的CO、CO2,以及由底吹Ar及炉口吸入的空气组成的CO 、CO2 、Ar 、H2 、N2等,其中CO的生成及变化直接影响了炉气总体的组成比例。所以在稳定的操作环境下,通过分析炉气中CO的曲线图完全可以反映炉内的反应状况。

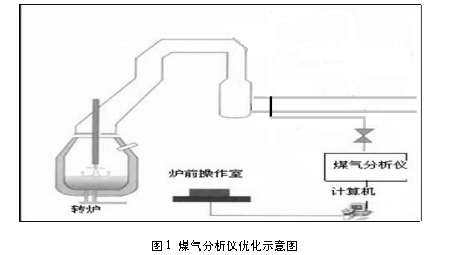

煤气分析仪通过检测转炉炉气中CO和O2含量,用于回收有效煤气。但往往由于安装位置靠后,且没有有效地将监测数据与炉内反映情况结合,使得其更大的作用没有全部发挥出来。鉴于C、O反应的理论基础结合实践中的影响因素,在转炉烟道前端位置安装煤气分析仪(如下图),尽量缩短实时气体的监测时间(可以控制在5s~7s),通过软件绘制成直观线性曲线,可以更有效直接的控制炉内反应。特别是对预测喷溅、返干及终点命中率有明显的提高。

3 喷溅返干原理

喷溅的动力在于气,而气又源于炉内C、O的反应,所以控制了炉内C的反应速度,就控制了喷溅的动力,而通过CaO-SiO2-FeO三相图可得知(FeO)的多少决定着炉渣液相的性质,w(FeO)越高,炉渣液相比例越高,并且由于FeO的存在降低了炉渣表面张力,炉渣就越易起泡,当FeO过高时,在高速反应的C、O气体推动下就易形成泡沫喷溅,反之,当w(FeO)过低,渣中固相比例增加,炉渣趋于粘稠,形成返干。严重时,石灰渣化呆滞,钢水裸露表面。

4 CO炉气曲线的实际应用

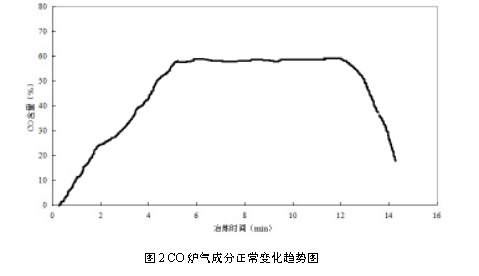

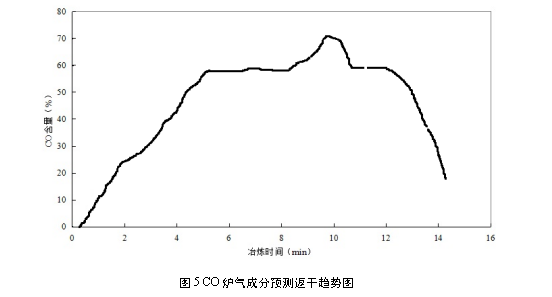

在冶炼过程中,由于受冶炼条件的限制,开始阶段C未被大量的氧化,供入的O2主要以铁水中Si、Mn、P以及Fe等元素氧化为主。随着温度的升高以及各元素的氧化,4~5 min 后脱碳条件趋于成熟,C便开始大量氧化,炉气中CO值随即迅速升高,在冶炼中期脱碳速度相对稳定情况下,CO 变化较为平缓。在冶炼末期,由于熔池中碳值急剧下降, CO 值也大幅度下降。如果吹炼过程中出现炉渣的返干或喷溅异常现象,CO 就将出现相应的异常变化。如下图,正常炉况和平稳吹炼过程中, CO炉气成分表现出较为平滑的变化趋势。

下面就几个典型的曲线异常图加以举例说明。

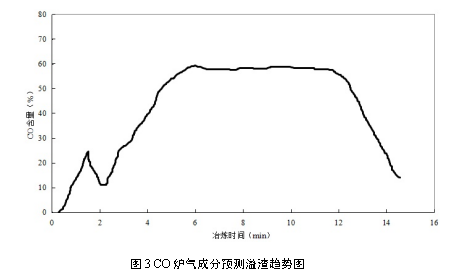

4.1 前期溢渣曲线图

在实际生产过程当中,冶炼初期随着铁水中Si、Mn、P以及Fe等元素的开始氧化,C也在同步氧化,并且随着温度的不断提升,CO含量也在升高。吹炼2 min左右,加入的第一批渣料以及被氧化的元素也开始在不断反应,形成第一批熔渣,这个时候也就是起渣过程。但由于前期温度以及氧枪操作的影响,直接影响到渣系的形态及构成,同时反映在CO曲线图上,就是CO值在达到一个小峰值后,开始降低(如图)。

这个过程主要是由于铁水中其他非铁元素与碳以及实时温度的不匹配,造成中间的氧化断档,只能通过铁氧化来补充,从而造成的前期的泡沫渣溢出。曲线特征表现为CO值回落迅速,且幅度较大。该种异常需要及时调整枪位以及加以部分渣料打破泡沫渣细,同时开始4.2 中期喷溅曲线图

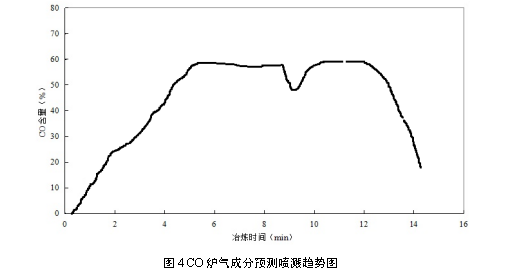

炉渣喷溅时炉气中CO 变化情况见图4。

在图中CO 急剧突降、突升,此时便发生严重的喷溅。在正常的冶炼中期,C、O反应比较平稳,CO的突然降低时则意味着大量的CO 留存在炉渣中,积累到一定程度就会在突然间喷发,并携带一定量的炉渣,即为喷溅。发生其积累的原因是,中期枪位偏高,使得FeO过剩,当达到一定含量时,产生的乳化渣系开始体积膨胀至炉口,而脱碳反应仍以连续高速的方式激烈进行,源源不断产生的CO 大量积累在乳化系中,当表层粘稠的炉渣憋不住已积累到由量变到质变的CO 时,喷溅就爆发了。另一个喷溅的原因就是在中期由于短时间内冷料的过多加入,使得炉内的C、O反应急剧降低,从而打破了FeO的介质平衡点,当炉内温度再度升高时,C、O反应重新开始以激励的速度进行,短时间排出大量的CO气体进入泡沫渣中,由于渣中含有大量的FeO而急剧膨胀,同时携带一部分钢水涌出炉口,便形成了爆发性喷溅。该种异常现象如果直接降低枪位,极有可能酿成大喷,所以需要快速活动枪位,先提枪打破泡沫渣系,然后降低枪位尽可能快的消耗FeO,情节严重时需要反复调整枪位,并且配以少量的压喷剂。

4.3 中期返干曲线图

图5 为炉渣返干时CO的相应变化。在图5中CO 出现“驼峰”, CO的含量显著高于正常值,这是因返干期的炉渣变得粘稠甚至僵硬所致。

气- 液- 渣乳化系的泡沫性变差,乳化系的表面下沉,导致由碳氧化生成的CO 上升阻力减小,乳化系“留不住”上升的CO 气体,短时间内CO含量急剧升高。该异常现象,首先需要通过各自炉座的实际情况以及累积的曲线图分析出正常状态下的形态走势图,然后根据实时炉次的具体参数,判断是否返干。确认返干后,就必须及时的提高枪位或者加入矿石等手段消除返干现象。

另根据不同C、O反应实时曲线图,对炉内实际的温度走向以及冶炼终点脱C情况,均能做出快捷有效地指导。操作者可参考曲线走势,来判断各阶段的温度变化情况,从而及时调整氧枪以及渣料。同时根据曲线终点来判断终点C的含量,以便更好的控制终点命中率。

5 结语:

由以上讨论可知,在正常炉况和平稳吹炼过程中, CO炉气成分表现出较为平滑的变化趋势。在工况条件下CO炉气成分发生异常时,均会表现出各自的异常特征,所以据此可作为不同目的的预报。在充分研究CO炉气成分变化规律的基础上,再结合合理的机理模型,即可实现对转炉冶炼终点的预报及全程动态监控。

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页