顶底复吹转炉底吹工艺优化

来源:2017高效、低成本、智能化炼钢共性技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

顶底复吹转炉底吹工艺优化韩鹏龙 王建林 赵彦岭 张进红(邢台钢铁有限责任公司,邢台054027) 摘 要: 介绍了转炉底吹系统现状,并对其进了工艺优化,实现了由静态控制向动态控制…

顶底复吹转炉底吹工艺优化

韩鹏龙 王建林 赵彦岭 张进红

(邢台钢铁有限责任公司,邢台054027)

摘 要: 介绍了转炉底吹系统现状,并对其进了工艺优化,实现了由静态控制向动态控制的转变。优化后降低了渣中的全铁含量,提高了转炉的整体脱磷率及终点的余锰含量,降低了钢铁料消耗及合金消耗成本;并使平均枪龄由27.18炉提高到150.4炉,杜绝了环保事故的发生,降低了能源介质成本约4.63万元,使透气砖的使用寿命基本达到与炉龄同步。

关键词:转炉;底吹;工艺优化

Process optimization of bottom blowing converter

Han Penglong Wang Jianlin Zhao Yanling Zhang Jinhong

(Xingtai Iron and Steel Compangy, Xingtai, 054027)

Abstract: The present situation of converter bottom blowing system is introduced, and its process optimization is carried out to realize the transition from static control to dynamic control. After optimization, the total iron content in the slag is reduced, the dephosphorization rate of the converter and the residual manganese content at the end point are improved, and the consumption of steel and the cost of the alloy are reduced. And the average gun age increased from 27.18 furnace to 150.4 furnace, put an end to the occurrence of environmental accidents, reducing the cost of energy media 46,300 yuan, so that the basic life of the ventilation brick to achieve synchronization with the furnace age.

Key words: converter; bottom blowing;process optimization

1 引 言

转炉顶底复吹技术是70年代末、80年代初发展起来的一种先进的炼钢工艺,主要是为改善顶吹转炉搅拌力不足,而从底部吹入少量惰性气体的吹炼工艺,己被国内外转炉工艺所普遍采用。在生产实践中为提高复吹效果,各转炉生产厂不断完善底吹系统,以期提高出钢残锰、降低渣中FeO、缩短冶炼周期、提高生产效率、提高合金收得率、降低钢铁料消耗等目的[1-2]。

邢台钢铁有限责任公司(以下简称“邢钢”)转炉复吹技术已应用多年,但由于炉底厚度、溅渣工艺参数、终渣成分等多方面的原因导致透气砖使用寿命与转炉寿命不匹配,造成底吹供气元件在炉龄处2000炉以后进行打炉底操作,炉底上涨导致透气元件被迫关闭或堵

塞,使复吹效果达不到预期目的。因此,如何解决转炉底吹单元供气元件的侵蚀,保证供气元件的畅通性,实效转炉复吹透气元件与炉龄同步,提高转炉复吹率,成为我国炼钢界技术攻关的重点[3-6]。

2 转炉底吹系统现状

2.1 底吹系统简介

底吹系统主要由底吹阀门站、通气管路、透气砖等组成,底吹阀门站主要功能为提供两种底吹气体,氮气和氩气,在冶炼过程中单独使用一种气体,但在某时刻两种气体能互相切换,且能稳定和调整气体的流量和压力,保证底吹气的正常供应,底吹阀门站的主要设备有压力调节阀、流量调节阀、气动球阀(快切阀)、流量计(孔板流量计)、手动阀(旁通)等组成。

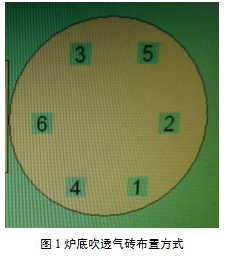

阀门站吹扫、密封试验是底吹系统在使用前必须进行的一项关键性的准备工作。阀门站吹扫时将气源开关打开,用氮气对每一根管路都必须进行吹扫,使里面的夹杂物全部吹出,密封性试验是将整个阀门站系统充压至2.5MPa,然后切断气源进行保压,要求每小时降压小于等于0.01MPa则符合要求。邢钢炉底透气砖的分布见图1所示。

2.2 底吹控制工艺参数

底吹系统氮气、氩气压力均在0~3MPa,阀前压力一般在1.3~1.4MPa,阀后压力一般控制在0.3~0.5MPa,转炉优化前的底吹模式如表1所示:

表1 优化前转炉的底吹控制模式

时间/事件 | 底吹介质 | 目前流量要求:Nm3/min |

出钢~开吹 | 氮气 | 1 |

吹炼0~A分钟 | 氮气/氩气 | 1.4 |

吹炼A~B分钟 | 氩气 | 3.2 |

拉碳~出钢 | 氩气 | 1 |

3 转炉底吹工艺优化

3.1 底吹流量模式优化

转炉炉役之前采用一种单一的底吹模式,底吹及化渣效果较差,枪龄较低,为进一步优化转炉化渣效果,提高枪龄及转炉前期脱磷率,充分发挥顶底复吹转炉的优势,因此对转炉的底吹系统进行了分模式底吹优化,优化后底吹流量控制与冶炼钢种有机结合生成不同的供气模式,每个模式在转炉各冶炼节点上可通过设定不同的底吹流量而达到最佳的底吹搅拌效果。由于吹炼不同的钢种所采用的底吹方式不同,因此把底吹模式和不同钢种结合起来,这样当吹炼不同的钢种时,可以直接选取不同的模式进行冶炼。具体模式设置如表2所示:

表2 优化后转炉底吹控制模式

时间/事件 | 底吹介质 | 模式一: 低碳钢(Nm3/min) | 模式二: 中碳钢(Nm3/min) | 模式三: 高碳钢(Nm3/min) | 模式四: 开炉模式(Nm3/min) | 模式五: 检修或护炉(Nm3/min) |

出钢~开吹 | 氮气 | 0.8 | 0.8 | 0.8 | 0.8 | 0.8 |

吹炼0~A分钟 | 氮气 | 1.4 | 1.4 | 1.4 | 2 | 0.8 |

吹炼A~B分钟 | 氮气 | 2 | 2 | 2 | 2 | 0.8 |

吹炼B~C分钟 | 氮气/氩气 | 1.4 | 1.4 | 1.4 | 2 | 0.8 |

吹炼C~D分钟 | 氩气 | 2 | 1.4 | 1 | 2 | 0.8 |

拉碳~出钢 | 氩气 | 0.8 | 0.8 | 0.8 | 0.8 | 0.8 |

由表可知:模式一用于生产低碳钢,模式二用于生产中碳钢,模式三用于生产高碳钢,模式四用于生产开新炉烘炉,模式五用于检修或护炉。如在冶炼低碳钢时,由于终点C含量要求低,过程及终渣中的TFe含量高,为保证终点C含量满足钢种的要求,其吹炼后期的底吹供气流量明显大于其他两类钢种。其目的是通过加快底部供气元件的供气量来加强熔池搅拌,达到加快脱碳速度的目的。

3.2 底吹透气砖维护

底吹透气砖的维护以裸露蘑菇头式为佳,蘑菇头的生产控制是防止透气砖堵塞和透气砖侵蚀过快两个相矛盾的极端问题。蘑菇头过厚造成砖前压力升高,透气困难;蘑菇头过薄出现凹坑则易造成透气砖侵蚀。在炉役初期,复吹主要任务就是尽快形成具有良好透气结构的炉渣-金属蘑菇头,防止透气砖的严重侵蚀,溅渣护炉技术能够促进“炉渣-金属蘑菇头”生成;溅渣能迅速降低炉渣温度,使炉渣凝固,通过底吹气的不停冷却作用,能在透气管端面冷凝形成透气孔(缝),同时溅渣护炉射流的强冷却作用能迅速使液态渣变成固态渣,减少了护渣对透气砖的侵蚀,在蘑菇头较难形成时采用溅渣后炉渣不倒掉,使炉子竖立,将炉渣覆盖在透气砖上也是快速形成蘑菇头的较实用的方式。当炉底上涨较快,蘑菇头变厚,透气砖前压力升高,此时说明蘑菇头已经较好的形成,下一步是防止炉底上涨过高,造成透气困难。经验表明:一般控制炉底在-200~100mm之间,是形成的蘑菇头和炉

型较好的炉底控制区间。

3.3 底吹管路优化转炉底吹控制系统中的供气主管路采用的是1根总管直接连接3根支管,每根支管连接2块底吹透气元件,两块透气元件之间容易相互干扰。为此把该部分改成相互独立的供气系统,将工作气体分流为6路,每条管线单独控制一块透气砖,管线有旁路手动(事故)吹开动阀门,实现一个通道对应一块透气砖,最终实现流经每个透气元件气体流量的单独控制及保证气流的稳定性,使气流在进入转炉前互不干扰,保证炉内钢水始终处于稳定的搅拌状态。

4 应用效果

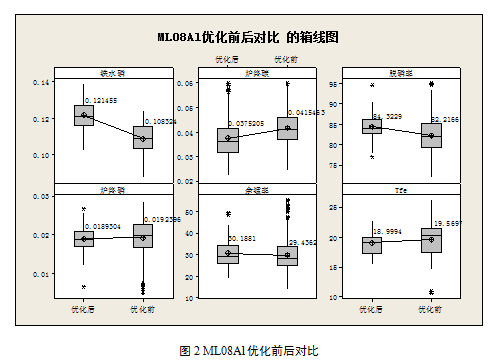

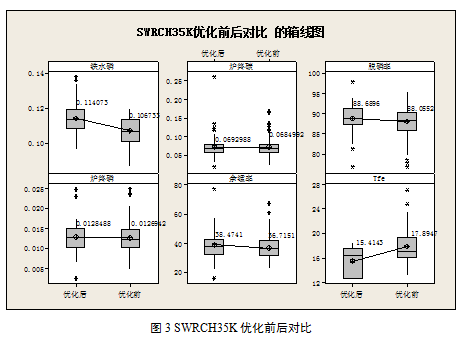

4.1 对比优化前后2个炉役内生产炉数较多的钢种(ML08Al、SWRCH35K),取两个钢种一次拉碳炉次且周转钢包炉次,对其铁水磷、炉终碳、脱磷率、终点磷、余锰率及渣中的Tfe进行对比如图2、图3所示:

由图2可知:在铁水磷升高0.013%的情况下,通过底吹优化使炉终碳含量降低0.004%,脱磷率提高了2.2%,炉终磷降低了0.0003%,余锰率提高了0.75%,并且是渣中的全铁含量降低了0.57%。

由图3可知:在铁水磷升高0.0073%的情况下,通过底吹优化使炉终碳含量升高0.001%,脱磷率提高了0.63%,炉终磷升高了0.0001%,余锰率提高了1.75%,并且是渣中的全铁含量降低了2.48%。

综上可知:通过底吹工艺的优化,降低了低碳钢的终点碳含量,提高了中碳钢的碳含量,降低了渣中的全铁含量,提高了转炉的整体脱磷率及终点的余锰含量,有利于降低了钢铁料消耗及合金消耗,在一定程度上适应了铁水磷的升高,并降低了炼钢的综合消耗成本。

4.2 优化后的氧枪枪龄控制情况

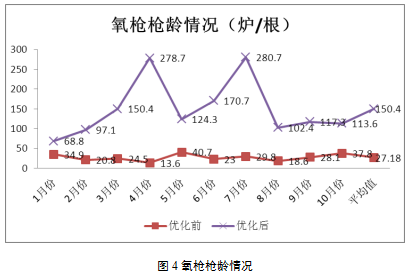

底吹工艺优化后,转炉的氧枪枪龄控制情况如图4所示:

由图可知:底吹工艺优化后,有利转炉内的流场控制及炉内化渣,降低了转炉的粘枪风险,使氧枪枪龄由去年的27.18炉提高至150.4炉,说明底吹优化后有利于化渣,减少粘枪,效果明显。

4.3在整个炉役内摸索蘑菇头控制方式,有利于转炉内反应的流场控制,过程炉渣化渣效果控制较好,避免了炉内局部反应过快或升温过快的现象,杜绝了冒烟事故的发生,环保事故次数由去年的2次降低到0次,并使透气砖的寿命基本与转炉炉龄同步。

4.4 通过裸露透气砖后的底吹工艺优化调整,在整个炉役内使能源介质(氮气、氩气)成本降低了约4.63万元。

5 结论

5.1 通过底吹工艺的优化,降低了低碳钢的终点碳含量,提高了中碳钢的碳含量,降低了渣中的全铁含量,提高了转炉的整体脱磷率及终点的余锰含量,有利于降低了钢铁料消耗及合金消耗,在一定程度上适应了铁水磷的升高,并降低了炼钢的综合消耗成本。

5.2转炉底吹系统的供气模式实现了由静态控制向动态控制的转变,并可根据不同的钢种的不同要求进行动态控制,提高了转炉化渣效果,氧枪枪龄由27.18炉提升至150.4炉,并避免了环保事故的发生,并使透气砖的寿命基本与转炉炉龄同步。

5.3通过裸露透气砖后的底吹工艺优化调整,降低了底吹系统的能源介质消耗,整个炉役内降低介质成本约4.63万元。

参考文献

[1] 蒋宏, 王文义, 谌志勇. 80t复吹转炉底吹系统工艺技术优化[J]. 包钢科技, 2011.3, 36 (增刊): 9-11.

[2] 郑颖, 蒋宏, 周虹, 等. 80t顶底复合吹炼转炉的冶金效果[J]. 钢铁研究学报, 2001.10, 13(5): 11-14.

[3] 严敏, 孙乐飞, 谢桂强. 转炉底吹系统优化研究[J]. 江西冶金, 2016.2, 36(1): 1-5.

[4] 徐维利. 西钢复吹转炉提高底吹寿命生产实践[J]. 黑龙江冶金. 2014, 34(3): 27-28.

[5] 邓卫东.邹节忠, 刘钢. 50t转炉底吹作业和溅渣护炉特点[J]. 江西冶金, 2015.10, 25(5): 8-11.

[6] 任洁, 于洪波. 转炉底吹系统控制故障及改进措施[J]. 江苏科技信息. 2016.7, 19: 58-59.

- 上一篇:转炉终点控制技术 下一篇:12NiCrMo压力容器钢的高温力学性能

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页