唐钢2号高炉降低燃料比实践

来源:2017年第五届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

唐钢2号高炉降低燃料比实践冯忠良 孟建国 杨晓韬(唐钢炼铁厂)摘 要:对唐钢2号高炉送风制度和装料制度进行总结,经过对比、分析找出较为合理的控制范围,降低燃料比。关键词:高炉;鼓风…

唐钢2号高炉降低燃料比实践

冯忠良 孟建国 杨晓韬

(唐钢炼铁厂)

摘 要:对唐钢2号高炉送风制度和装料制度进行总结,经过对比、分析找出较为合理的控制范围,降低燃料比。

关键词:高炉;鼓风动能;装料制度

1 概况

唐钢炼铁厂二号高炉于2002年12月31日投产,是在原来1260m3的基础上扩容至2000m3,设2个出铁场,26个风口,采用了并罐无钟炉顶,铸铁冷却壁和铜冷却壁结合的冷却结构,小块碳砖加陶瓷杯复合炉底,软水密闭循环炉体冷却系统,霍戈文高风温长寿热风炉,水冲渣处理工艺。Hu/D=2.2435,炉缸直径10500。

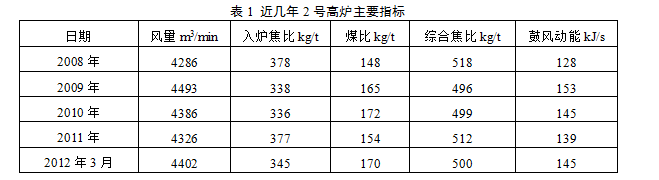

降低生产成本是目前钢铁企业提升竞争力最重要的措施。降低成本不单单是指创造出好的技术指标,还包括是采用廉价的原燃料创造出最优的经济指标。作为炼铁工作者,我们主要研究在原燃料条件不断下降的的过程中保持指标的不退步,甚至提高。唐钢2号高炉近几年的技术指标见下表。

2 对鼓风动能的优化

2 对鼓风动能的优化

2.1 鼓风动能的现实意义

高炉冶炼时,在高速鼓风作用下,风口前端一段距离内形成一个近似球形空间的循环区,焦炭从循环区上部不断降落燃烧,形成炉料下降的空间,炉料不断下降,高炉冶炼得以形成。在循环区外围是一层疏松焦炭区,称为中间层,此层间的焦炭不能和煤气流一起运动。循环区和中间层存在着焦炭的燃烧、CO2和H2O的氧化反应,通常称此区域为燃烧带。燃烧带的大小主要取决高炉鼓风动能,其长度与鼓风动能呈线性关系。实际生产中,调节燃烧带大小以调节煤气流的初始分布为主,最重要的是调节鼓风动能。

过大、过小的鼓风动能都将导致煤气流分布不合理,炉况不稳:要么中心过强,边缘偏弱,煤气利用率低,炉墙渣皮易脱落;要么中心煤气流不畅,透气性不好,边缘煤气流过强,炉墙不稳定。

合适的鼓风动能,将使煤气在整个炉缸圆周截面上的分布更加均匀合理,炉缸工作更加活跃。鼓风动能过小,气流吹不到中心,易造成炉缸堆积,炉缸均匀性、死料柱的透气性、透液性大大变差,铁水环流加剧,铁口难以打进泥,渣铁出不净,侧壁温度上升、炉芯温度下降,炉缸侵蚀厉害,最终将影响一代炉龄。鼓风动能过大,则炉缸中心料柱过吹,焦炭易被强气流搅碎,死料柱透气性透液性也会变差,同时过吹还会使中心煤气流相互搅扰,造成煤气流分布的紊乱。

2.2 鼓风动能的影响因素

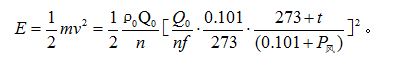

根据不同的生产条件,适时对鼓风动能进行调节和控制。生产实践表明不同的原燃料条件不同的炉缸直径应达到相应的鼓风动能值。鼓风动能的数学表达式为。

式中 E─鼓风动能

Q0─鼓风量,m3/min

m─每个风口前鼓风质量,kg

v─每个风口前鼓风速度,m/s

n─风口数目

f─每个风口截面积

t─热风温度

P风─热风表压力

ρ0─标准态风的密度,kg/m3

g─重力加速度,9.81m/s2

从式中可以看出影响鼓风动能的参数有:

(1)鼓风量Q0

鼓风动能与鼓风量成三次方的关系,是鼓风动能中影响最大的参数。

(2)热风表压力P风

影响因素很多,是各种关系的集中体现。如原燃料冶金性能,出渣铁情况,酸碱凉热,装料制度,气流状况,焦炭负荷等等。它是提高鼓风动能的制约性因素,不能单纯为了提高鼓风动能而强加风。

(3)风口截面积f

同样的鼓风条件下,鼓风动能与风口面积成二次方的倒数关系。

(4)热风温度t

热风温度越高,鼓风动能越大。

2.3 影响鼓风动能的参数的合理范围

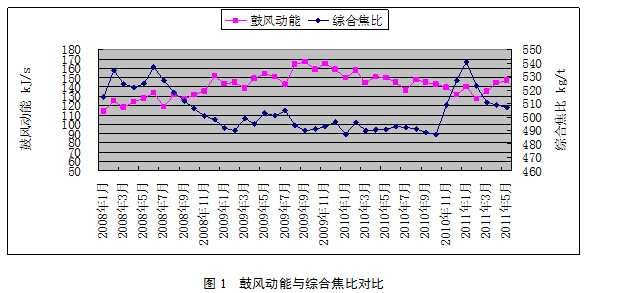

对2号高炉的2008年1月至2011年5月鼓风动能和综合焦比进行对比,从图1中可以看出鼓风动能在150±10kJ/s时综合焦比处于较低的水平。

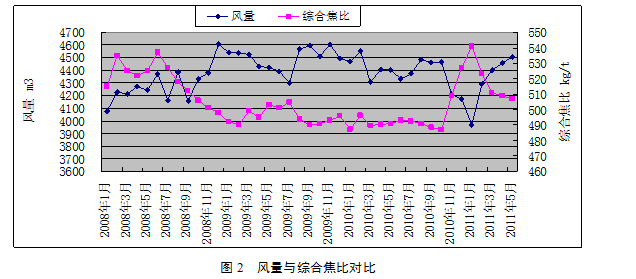

对2号高炉的2008年1月至2011年5月风量和综合焦比进行对比,从图2中可以看出风量在4450±50m3/min时综合焦比处于较低水平。

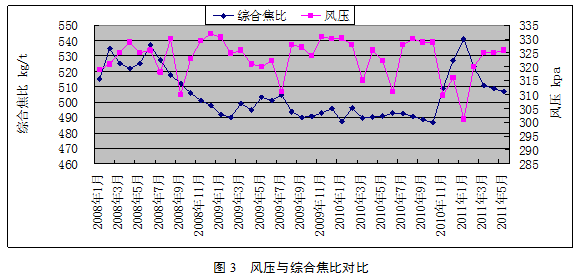

对2号高炉的2008年1月至2011年5月风压和综合焦比进行对比,从图3中可以看出风压在327±3kpa是指标最好。

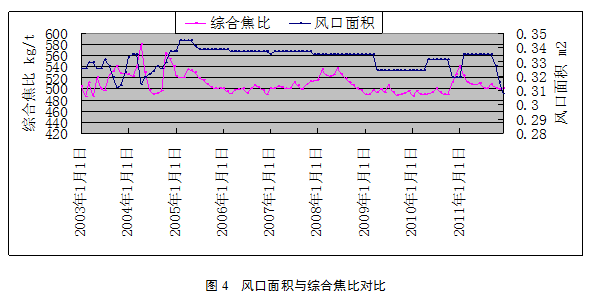

对2号高炉从开炉2003年1月份至2011年12月风口面积与综合焦比进行对比,从图4可以看出风口面积在0.3238 m2-0.3351 m2为宜。

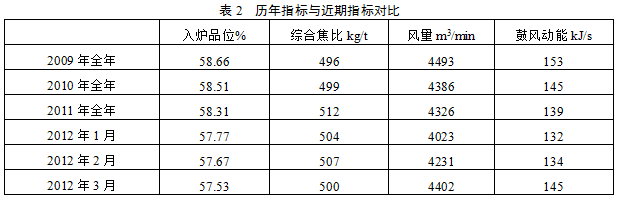

基于这种思路我们在2012年1月13日和1月30日休风,主要目的是更换扩大风口面积,增加风量进一步进行强化冶炼,此次风口更换6个风口均由D120更换为D130,风口面积由0.3096m2扩大至0.3214m2,2月18日休风扩大风口,风口面积由0.3214m2扩至0.3312m2,风量由原来的4300 m3/min左右逐步加至4450m3/min。

如表2所示,2012年3月份综合焦比在500kg/t,虽然与2号高炉从开炉至今的最好指标有5kg/t差距,主要是由于原燃料水平下降,这与我们的思路改变有关系,2008年以前我们提倡精料,现在我们开始算大帐,采用廉价的低品位矿石,以经济指标为中心,生产上去适应。根据品位降低1%,焦比升高2%计算,2012年3月份综合焦比按指标最好的2009年计算应该是496+496*(58.66%-57.53%)=502kg/t,也可以说已经达到历史最好水平。

3 对装料料制的优化

3 对装料料制的优化

3.1 总结装料制度的演变过程

(1)2007年及2008年上半年高炉的装料制度基本状况

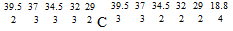

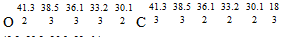

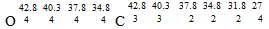

料制特点:小矿批、小档差、小角度、两头放。典型料制为:O ,中心焦比例为28.6%,炉况表现为:利用系数低,煤比低,综合焦比高、适应性差、易粘接。

,中心焦比例为28.6%,炉况表现为:利用系数低,煤比低,综合焦比高、适应性差、易粘接。

(2)2008年7月至2009年3月高炉的装料制度基本状况

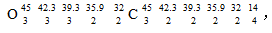

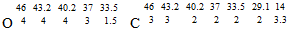

2008年8月开始进行料制调整,至9月份基本调整完毕后,经济、技术指标稳步提升,直至2009年3月。料制从 中心焦比例为20%调整为:

中心焦比例为20%调整为: ,中心焦比例为26.7%。料制调整后,利用系数增加,

,中心焦比例为26.7%。料制调整后,利用系数增加,

煤比增加,综合焦比下降,高炉适应性提高。

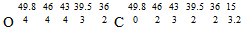

(3)2009年4月至2010年4月高炉的装料制度基本状况

高炉后期炉况逐渐体现,炉缸东南方向温度持续升高,2009年3月尝试加入钛矿,效果不好。基于长寿及降消耗的目的,进行装料制度调整。典型料制为: 中心焦比例为26.2%,炉况表现为:产量提高,适应性变差,对原燃料敏感。

中心焦比例为26.2%,炉况表现为:产量提高,适应性变差,对原燃料敏感。

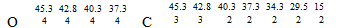

(4)2010年7月尝试取消中心加焦

装料制度由 调整为

调整为 ,利用系数尚可,煤比上升,综合焦比较正常,没能取得经济、技术指标明显提升的效果,炉况适应性逐渐退步。

,利用系数尚可,煤比上升,综合焦比较正常,没能取得经济、技术指标明显提升的效果,炉况适应性逐渐退步。

3.2 对装料制度进行优化

利用休风机会进行砸锤实验,认为46°恰好可以布到边缘,历年来最大角度的调整是在39°到49.5°之间,其中45°至46°取得的效果最好,角差在12°为宜。在2012年3月份料制的调整为 中心焦比例为19.1%。对于中心焦比例的控制:中心焦比例在26%以上,炉缸反而发死,没有起到“烟囱”的效果,中心气流弱。中心越弱中心料面下降速度就越慢,试图采用增加中心焦量的方法打开中心,中心焦量过大,高炉中心焦柱增大,边缘矿焦比相应增大,中心焦柱的透气性、透液性差,会加重炉缸堆积的程度,形成“小炉缸”中心气流更弱。中心焦量过大时不会增强中心气流,反而会减弱中心气流。所以在高炉出现状况时不能只依靠增加中心焦量来开中心。所以减少中心焦的比例到20%以下。

中心焦比例为19.1%。对于中心焦比例的控制:中心焦比例在26%以上,炉缸反而发死,没有起到“烟囱”的效果,中心气流弱。中心越弱中心料面下降速度就越慢,试图采用增加中心焦量的方法打开中心,中心焦量过大,高炉中心焦柱增大,边缘矿焦比相应增大,中心焦柱的透气性、透液性差,会加重炉缸堆积的程度,形成“小炉缸”中心气流更弱。中心焦量过大时不会增强中心气流,反而会减弱中心气流。所以在高炉出现状况时不能只依靠增加中心焦量来开中心。所以减少中心焦的比例到20%以下。

4 结语

众所周知,高炉操作重要的是上下部制度的匹配,单独上部制度优化和单独的下部制度优化都不能取得好的技术经济指标,高炉是一个整体。高炉操作的重点是降低消耗,提高煤气利用率,要有合理的料面形状,或者说是软熔带形状,料面形状的重点是上下部制度的匹配,也就是布料速度与料面下降速度的同步。焦炭具有骨架作用在高炉内体积缩小的程度小,而矿石体积到软熔带时由固相转化为液相,体积急剧缩小,同时由于风口燃烧带相对位于边缘,焦炭不断落入燃烧,而且炉身向下逐渐扩散,所以边缘下料速度高于中心。利用焦炭和矿石体积收缩的不同,同时兼顾两道气流的通畅,利用十字测温和顶温的波幅、下焦下矿时变化、压量关系、料尺行走、静压等等一系列参数来判断料面形状和气流分布,从而采取相应的上下部制度。经过最近装料制度和送风制度的调整,料面平台变宽,气流稳,冷却壁温度降低,冷却壁水温差降低,热量损失变小,煤气利用极大改善。冷却壁温度17m、18m、20m较去年同期温度低,波动小。十字测温中心温度上升,振幅变小。这说明软熔带靠近炉墙的位置下移,软熔带中心上移,这样焦窗数量增多,煤气通路多,炉料与煤气接触良好,充分了利用煤气的热能与化学能,顶温下降了20℃。综合焦比明显下降,煤比提高,产量增加,达到炉况的稳定顺行。

参考文献

[1] 王筱留.钢铁冶金学(炼铁部分).第二版.北京:冶金工业出版社,2004.

[2] 化建明张龙来.鼓风动能对高炉冶炼的影响及控制.炼铁,2005,第四期

- 上一篇:高频磁场下连铸保护渣渣膜特性研究 下一篇:河钢邯钢研发新品海工钢

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页