低铁耗模式生产实践

来源:2019炼钢生产新工艺新技术新产品研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

低铁耗模式生产实践刘志远 王重君 栾文林 李雷 刘涛 张杰(唐山中厚板材有限公司) 摘 要:唐山中厚板材有限公司在铁水不足条件下,采取了生铁块代替废钢,炉内加入发热材料,二次燃烧…

低铁耗模式生产实践

刘志远 王重君 栾文林 李雷 刘涛 张杰

(唐山中厚板材有限公司)

摘 要:唐山中厚板材有限公司在铁水不足条件下,采取了生铁块代替废钢,炉内加入发热材料,二次燃烧氧枪技术,废钢预热和合金烘烤等技术和工艺,对低铁耗生产模式进行攻关。实践结果表明,铁耗降低明显,实现了低铁耗模型下产量增加的目标。

关键字:低铁耗,转炉,大废钢比

河钢唐钢中厚板公司炼铁区域有2座1580 m3高炉、1座1780 m3高炉;炼钢区域有1座铁水预处理、3座120吨转炉、3座LF精炼炉、1座RH精炼炉、5台连铸机。目前,公司具有400万吨商品材坯的生产能力,中厚板生产线以高性能建筑用钢、桥梁结构用钢、船舶及海工用钢、模具用钢、锅炉和压力容器用钢、管线钢、低合金高强度结构钢以及碳素结构钢等为主导8大类136个牌号的产品。炼钢厂不断自我挖潜,不断采用多种举措降低铁水消耗,实现814kg/t的公司最佳效益铁耗指标。

1 工艺条件

1)铁水主要指标

铁水主要成分指标

C/% | Si/% | Mn/% | P/% | S/% | Ti/% | 温度/℃ |

3.8-4.5 | 0.42 | 0.42 | 0.131 | 0.029 | 0.117 | 1348 |

铁块主要成分指标

C/% | Si/% | Mn/% | P/% | S/% |

3.8-4.5 | 0.49 | 0.42 | 0.131 | 0.021 |

2)工艺路线

高炉铁水→铁水包→转炉→精炼→连铸→钢坯热装、外售铸坯

2 低铁耗模式生产可行性分析

降低转炉炼钢的铁水消耗,首要考虑的是转炉炉内热平衡。转炉炼钢的热量主要来源于铁水的物理热和化学热,其中铁水的物理热占60%左右,元素氧化放热占占35%左右[1]。随着降低铁水消耗会降低转炉内的热量收入,这部份热量必须进行弥补或降低热量支以达到热量平衡。

1)用生铁块代替废钢,通过增加化学热增加炉内的热量。采用生铁代替废钢的方法减少了铁水消耗,且可以增加元素氧化生产的化学热。通过计算表明,使用4吨生铁代替1吨废钢,达到热平衡。

2)炉内加入发热材料增加热量收入。主要的发热材料有碳质材料和金属材料。由于金属材料成本较高,一般采用碳质材料进行升温较经济,且不会增加渣量,但对于生产高品质钢时应注意,考虑发热剂中的有害元素含量。

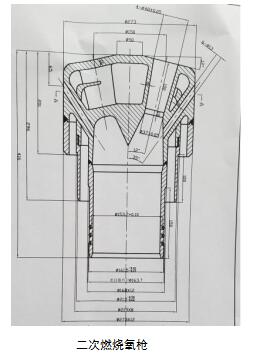

3)采用二次燃烧氧枪等新技术增加热源。氧枪是转炉炼钢生产发展的核心技术,二次燃烧氧枪(即双流氧枪),可使转炉的自身能量在转炉内得到充分利用。

4)采用合金烘烤等手段提高入炉料的温度,增加热量来源。通过合金烘烤装置,对硅铁、锰铁、铬铁、钼铁、钛铁、钒铁等合金炉料进行脱水份烘烤,使合金达到要求温度,能满足炼钢工艺要求,减少温降损失。

5)减少热量支出,可通过降低出钢温度来实现。

3 低铁耗生产的措施

1)减少铁水运输过程热损失。通过优化物流缩短铁水满包后到入转炉的时间,由现在三座高炉30分钟缩短至15分钟,确保铁水的物理热减少损失。根据对现场铁水进行跟踪统计,铁水温度提高10℃。

2)转炉使用二次燃烧氧枪。为进一步增加炉内热量,在原有4孔喷头供氧强度不变的条件下,增加6个附孔的亚音速的喷吹氧气量,充分燃烧熔池溢出的CO,提高炉膛温度,有利于化渣效果并且达到降低铁耗的目的。目前已全部更换完二次燃烧氧枪,正在进行自动炼钢模型的优化,二次燃烧氧枪相比普通氧枪吹炼终点温度提高30~40℃左右。

3)炉内加入碳质材料升温。转炉吹炼过程加入碳球和白煤两种补热剂,补充因低铁耗造成的热量不足问题,同时可以消除使用焦炭做补热剂钢水增氮的问题。

4)优化低铁耗的自动炼钢模型。通过实施降低氧气流量(33000Nm3/h降低到30000Nm3/h)、延长吹炼时间、加大后期底吹气量(60Nm3/h提高到120Nm3/h)等措施,直接出钢比例在90%以上。

5)减少入炉辅料的用量(白灰、轻烧白云石)。一是提高石灰质量,降低转炉石灰消耗。改造白灰窑煤气加压机提高煤气压力,以提高石灰质量,降低转炉、精炼入炉石灰用量。二是轻烧镁球代替轻烧白云石。轻烧镁球镁含量是轻烧白云石的两倍,使用后可以降低轻烧白云石用量6kg/t。

6)优化废钢结构。通过对废钢结构进行优化,实现破碎料、压块、重废合理匹配,同时使用改造后的废钢斗,废钢加入量由原来的18吨提高至25吨。

4 实施效果

1)通过上述措施的落实,铁耗明显降低,产量有了明显提高。今年以来已经9次突破日产记录,最高日产为16225吨。

2)目前铁耗已降至814kg/t,达到了最佳效益平衡点。在降低铁耗的同时,建立了铁耗最佳效益模型,将铁耗降至取得最大效益的节点。降低铁水消耗,会带来钢铁料消耗增加,根据唐钢中厚板公司生产实践,每降低1kg/t铁耗,对应钢铁料消耗升高0.15kg/t。

3)由于高负荷生产,为降低转炉耐材侵蚀,提高炉渣MgO含量,MgO由4-6%调整到6-8%,镁球消耗升高2.67kg/t。

4)提高转炉自动炼钢直接出钢比例,通过攻关,直接出钢比例由1月份的85%提高至目前的92%以上,缩短冶炼周期5min。

5)通过采用二次燃烧氧枪,废钢比增加1.47%。

5 结论

1)采取优化铁水运输物流、炉内加入碳质补热材料,提高自动炼钢直出比例,降低铁水消耗效果明显。

2)通过采用合金烘烤、二次燃烧氧枪等新技术、新工艺,提高热量利用率,减少温度损失,增加废钢加入量。

3)铁耗降低,对应钢铁料消耗增加。钢铁企业应根据各自物料、工艺设备状况科学确定合理铁水消耗。

参考文献:

[1] 冯聚和. 炼钢设计原理[M]. 北京:化学工业出版社,2005.

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页