天钢2000m3高炉提高铁水质量的生产实践

来源:2018年第六届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

天钢2000m3高炉提高铁水质量的生产实践汪玉来(天津钢铁集团有限公司炼铁厂 天津 300301)摘 要:本文对天钢2000m3高炉提高铁水质量生产实践进行了详细的分析和总结。主要的技术措施包括:…

天钢2000m3高炉提高铁水质量的生产实践

汪玉来

(天津钢铁集团有限公司炼铁厂 天津 300301)

摘 要:本文对天钢2000m3高炉提高铁水质量生产实践进行了详细的分析和总结。主要的技术措施包括:优化炉料结构、设备改造减少入炉料粉末、稳定操作制度、统一三班操作管理、加强炉前出铁管理等措施,铁水质量在2016年得到提升。全年铁水[S]平均值为0.030%,平均值为0.44%,铁水[S]<0.035%的比例提高了7.22%,[Si]<0.45%的比例提高了9.01%。

关键词:高炉;铁水;质量

Production Practice of Improving Quality of Liquid Iron of 2000m3 BF in TISC

Wang Yu-lai

(Iron-making Plant,Tianjin Iron and Steel Group Co.,Ltd., Tianjin 300301, China)

Abstract:The paper summarizes production practice of improving quality of liquid iron of 2000m3 BF in Tianjin Iron and Steel Group Co.,Ltd.(TISC). The quality of liquid iron was improved in 2016, by taking measures of optimizing the structure of furnace burden,reducing powder in furnace burden by equipment upgrading, stablizing operation system, unifying operation management of chang shifts, strenthening management of iron tapping at stokehole. The whole-year average value of S is 0.030%, average value:0.44%, and the proportion of S<0.035% improved 7.22%, Si<0.45% improved 9.01%.

Key words: blast furnace; liquid iron; quality

1 背景

天钢2000m3高炉(1#高炉)于2004年2月29日投产,以“高效、优质、长寿、节能、环保”作为设计思想和指导方针,采用了多项国内外先进的技术和工艺。 主要设计参数:

表1 1#高炉主要设计参数

项目 | 单位 | 数量 |

高炉有效容积 | m3 | 2000 |

年平均利用系数 | t/m3·d | 2.3 |

焦比 | kg/tFe | 370-400 |

煤比 | kg/tFe | 130 |

燃料比 | kg/tFe | 525 |

进入2016年随着钢铁企业竞争激烈,降本增效成为生产的重头戏。提高煤气利用,可降低燃料比,从而降低成本,项目攻关势在必行。经测算,一级品率每提高10%,炼钢工序综合成本可以降低20元/t ,按1#高炉年产160万t,且全部炼钢计算,可间接节约成本160*20=3200万元。同时提高产品质量,可为下游工序创造提质、降本的条件。

2 1#高炉铁水质量现状

天钢由于没有焦化厂,所以焦炭只能外购,焦炭的品种、厂家、供货量均不稳定,注定了焦炭质量不稳定,带入高炉的硫波动较大,喷吹煤也存在这方面的影响因素,同时2015年高炉开始配加了伊朗块,其含硫量偏高,2016年也采购、配加伊朗块。这些因素都为高炉脱硫带来一定得困难,影响铁水质量。

2015年全年1#高炉S<0.035为75.1%,Si<0.45为66.3%。一级品率最低时为65.3%。

表2 2015年1#高炉铁水质量统计表

月份 | S<0.035 | Si<0.45 |

1月 | 82.3 | 70.2 |

2月 | 80.6 | 63.1 |

3月 | 70.5 | 60.7 |

4月 | 65.3 | 66.5 |

5月 | 72.0 | 70.3 |

6月 | 71.5 | 73.1 |

7月 | 70.6 | 66.7 |

8月 | 75.3 | 64.2 |

9月 | 76.8 | 65.3 |

10月 | 78.1 | 67.1 |

11月 | 82.3 | 60.3 |

12月 | 75.6 | 68.2 |

平均 | 75.1 | 66.31 |

3 影响铁水质量的因素

3.1 原燃料质量波动

原燃料质量波动,是导致炉温、硫磺波动的最大原因,主要影响因素有煤粉和焦炭的固定碳、水分、硫含量的波动。

3.2 碱度控制差

由于烧结矿碱度的波动造成炉渣碱度调整不到位,碱度偏低,导致硫磺升高,一级品率下降。

3.3 出铁控制差

出铁控制差,造成渣铁出不尽,影响高炉透气性,造成炉况波动,影响炉温和硫磺。

3.4 操作失误

因工长操作不精细,调整不及时,造成炉温、碱度波动,对铁水质量影响。

3.5 其他因素

其他方面,诸如大气湿度、休送风、荧光分析仪误差、上料设备故障、出铁沟撇渣器质量问题等,都会影响铁水质量。

4 采取措施

4.1 优化炉料结构、提高入炉品位

从采购源头抓起,拓宽采购渠道,综合考虑成本因素,尽量采购低硫、低磷矿,充分利用配矿模型、烧结杯实验室、熔滴实验设备,通过实验寻找到高品位、冶金性能适合高炉实际生产的矿架结构,逐步达到用实验指导实际生产的目的。

4.2 及时了解原燃料情况,出现变化及时应对

通过MES系统及时记录焦炭、煤粉、烧结矿成分,发现异常及时调整;工长增加看料次数,从每班1次增加到2次,加强实物与化验数据对比分析,出现问题及时发现。

4.3 改造筛分设备,减少入炉粉末

4.3.1 焦炭筛分方面

充分利用预筛分系统,减少了高炉焦筛的筛分压力,入炉焦粉明显减少。并对焦筛筛网进行改造,由原来的28mm改到25mm,并全部使用“簸箕筛”,有效地提高焦炭筛分质量,以提高料柱透气性。

4.3.2 矿石筛分方面

加强T/H值(小时过筛量)管理,通过调整闸门开度等措施,控制烧结矿的单位时间过筛量,减小入炉料含粉率。并加强T/H值监督管理力度,作为投入产出管理的一项重要考核指标;不定期抽查筛分和岗位清堵情况,降低了入炉料的粉末。

为了降低采购成本,公司采购的块矿含粉率高,如果过量的矿粉直接入炉会严重影响高炉料柱整体透气性,甚至会导致炉墙结瘤,严重影响高炉顺行。针对这一问题,专门组织人员定点筛分块矿,并制定使用方案。大宗铁矿入厂后,取样人员及时取样进行质检分析,工艺人员将检验结果与装港成分进行对比分析。在原料场针对含粉率和含水不同的块矿制定不同的筛分方案,对于含水高、粘度大的块矿,采取改造筛网的措施,增加筛条间距。在筛分过程中会经常出现沾筛网现象,必须减慢筛分速度,并及时清理筛网,保证筛分效果和数量。对于含水量小,容易筛分的块矿,采用小间距筛网。并严格将筛上料<6.3mm比例控制在4%以下,超过4%视为筛分不合格,重新筛分,并严格按照既定考核制度进行考核。将块矿含粉率在送往高炉前控制在8%以下,避免过多的粉末入炉。

4.4 稳定渣系、烧结碱度出现波动时及时调整

及时记录烧结矿成分,4小时校核一次碱度,若变化较大改为2小时校核一次碱度; 勤看炉温、碱度,及时取样,出现变化及时调整;碱度基本可以控制在操作方针之内,适当提高炉渣中CaO 和MgO 的含量,制定了维持高炉渣中二元碱度(CaO/SiO2=1.18-1.20)的方针,并且稳定四元碱度,提高高炉炉渣中MgO 的含量,合理调整渣中镁铝比,还可以改善炉渣流动性,增加脱硫效果。

4.5 稳定既定操作制度

稳定既定操作制度,利用高风温、喷煤等措施保证炉温稳定和降硅操作,严格执行既定的操作方针,确保炉况顺行。严禁低料线作业,严格控制班料批差,统一三班操作;确保全风口喷煤。

根据工艺实际合理调整风口面积,以提高风速和鼓风动能,将实际风速提高并稳定在255m/s以上,从而保证吹透中心,保证中心煤气流的稳定,提高高炉的稳定性和适应能力。

长期冶炼实践证明,为保证高炉炉缸的热量充沛,要把铁水温度放在首要位置,保证铁水的物理温度在1500℃以上,铁水[Si]按照操作方针严格控制,坚决杜绝出现连续低炉温,如若发生低炉温,先提炉温再进行其他调节,保证炉缸的热状态和活跃度,才能够进一步保证高炉的脱硫能力和提高高炉的稳定性。

4.6 提高炉前工技术水平,工长做好出铁组织

定时组织炉前工进行技能学习和讨论,加强交流,提高技术水平;工长积极组织出铁,加强与炉前工交流,及时发现异常情况,合理调整铁间隔,加强铁口维护、避免堵口冒泥,保证渣铁出尽;为减少对出铁孔道的破坏,要求开口时尽量避免烧铁口作业;针对渣中带铁的现象,组织技术骨干进行调高撇渣器质量攻关,提高渣铁分离效果。2016年平均见渣率达到75.33% ,渣中带铁现象明显降低。

4.7 工长提高责任心,提高操作水平,避免反向操作

提高工长责任心,做到“三勤一及”,避免反向操作;原燃料质量大幅波动时,做到及时调整,尽量做到一步到位;加强本班炉况分析,并对下班操作提出意见,做好交接班衔接。管理上,加强各班次统一操作,转换固有思想,将高炉风量维持在一个稳定且较高的水平;在工艺操作上,作业区鼓励技术创新,给炉内工长更大的操作和发展空间,也有利于提高工长的操作水平。2016年未出现炉况失常。

5 取得效果

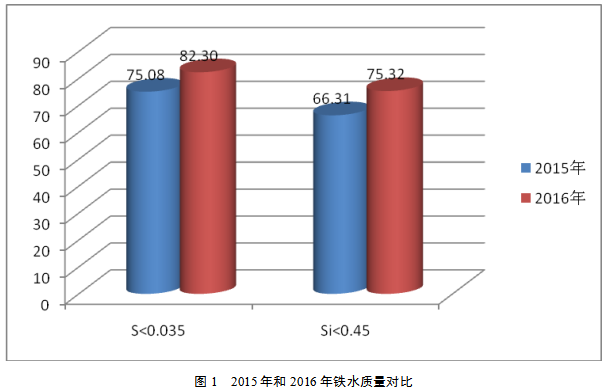

通过一年的努力,不断地进行技术攻关、工艺改进、统一操作管理,2016年1#高炉全年铁水质量得到明显提高,全年铁水[S]平均值为0.030%,[Si]平均值为0.44%,铁水[S]<0.035%的比例提高了7.22%,[Si]<0.45%的比例提高了9.01%。

2016年全年产量149.1647万吨计算,S<0.035由75.08%上升至82.30%,提高7.22%,按一级品率每提高10%,炼钢脱硫成本下降10元/t计算;Si<0.45由66.31%上升至75.32%,提高9.01%,按Si<0.45每上升10%,平均Si下降0.05计算,吨铁成本可降低1.8元/t计算。

年经济效益为:(0.722*10+0.901*1.8)*149.1647万=1318.8844万元

6 结论

天钢1#高炉2016年为提高铁水质量,通过优化炉料结构、减少入炉料粉末、稳定操作制度、各班统一操作、技术攻关等一系列措施、手段,达到了提高铁水质量的目的。在巩固已取得成果的前提下,发挥职工主观能动性,加强技能学习,不断调高操作水平,减少人为因素对高炉造成的炉况波动,开拓思路,深挖潜能,继续寻找提高铁水质量的手段,为炼钢工序降低成本打好基础。

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页