大方坯中碳钢角部凹陷问题的成因及解决措施

来源:2018全国连铸保护渣及铸坯质量控制学术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

大方坯中碳钢角部凹陷问题的成因及解决措施谢鸿旭1,2 杜亚伟3 陈守杰2 曹子乐2 高金星(1郑州大学材料科学与工程学院,2河南通宇冶材集团有限责任公司,3安阳钢铁集团有限责任公司)摘 …

大方坯中碳钢角部凹陷问题的成因及解决措施

谢鸿旭1,2 杜亚伟3 陈守杰2 曹子乐2 高金星

(1郑州大学材料科学与工程学院,2河南通宇冶材集团有限责任公司,3安阳钢铁集团有限责任公司)

摘 要:针对大方坯中碳钢连铸过程铸坯角部出现的凹陷问题,通过现场调研分析,对保护渣的理化指标和配碳模式进行了优化调整,从而获得了使用性能良好的连铸保护渣,最终解决了大方坯中碳钢角部凹陷问题。

关键词:大方坯中碳钢;连铸保护渣;角部凹陷;碳质材料

1引言

连铸大方坯通常是铸坯断面尺寸大于220×220mm的方坯,较大的断面尺寸使其连铸坯可以用于制作用于轧制重轨、硬线、无缝钢管、大中型H型钢等大型构件,使得大方坯连铸占据着无可替代的地位[1-3]。然而,由于大方坯连铸机过程铸坯凝固时间长,铸坯上极容易产生各种各样的质量问题。国内某厂的大方坯连铸机,在生产中碳钢时(C: 0.35-0.55%碳范围的钢种,典型的钢种:35#、40Cr、42CrMo、45#等)普遍存在角部凹陷的铸坯质量问题,使得铸坯的次品率大幅升高。为此,结合现场的生产情况,有针对性地对优化所使用的连铸保护渣的理化性能,开发出新的保护渣,解决该钢厂大方坯中碳钢的角部凹陷问题就显得尤为重要。

2 大方坯中碳钢的连铸工艺条件及存在的问题

该钢厂中碳钢大方坯使用的连铸机是德马克制造的设备,铸机半径10m,5机5流,断面220×220/240×240mm,拉速在0.75-1.2m/min之间,结晶器铜管锥度1.2%(新),长度900mm,直通水口,水口插入深度110±20mm,钢种碳范围C:0.25-0.55%,出现角部凹陷主要集中在0.35-0.55%碳含量的范围,代表的钢种有:35#、40Cr、42CrMo、45#等。冶炼过程是电炉冶炼-LF-VD,浇钢温度控制在1515-1540℃。

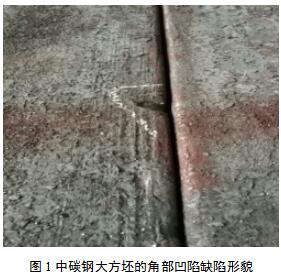

该钢厂的中碳钢大方坯使用的是同一种保护渣,其理化指标见表1所示。使用过程存在的主要问题是铸坯的角部凹陷问题,如图1所示。这些角部凹陷会导致铸坯在轧制过程中开裂而产生废品,因此解决该钢厂中碳钢大方坯的角部凹陷问题就显得尤为重要。

表1 中碳钢大方坯连铸保护渣的化学成分(wt%)和理化指标

成分 | SiO2 | CaO | MgO | Fe2O3 | Al2O3 | Na2O | F- | C | Tb/℃ | ηPa·s | R |

优化前 | 32.38 | 25.86 | 6.01 | 0.98 | 6.92 | 4.02 | 3.56 | 10.88 | 1257 | 0.475 | 0.80 |

3 大方坯中碳钢的角部凹陷产生原因及解决措施

3.1大方坯中碳钢的角部凹陷产生原因

关于大方坯中碳钢的角部凹陷问题鲜有报道,故对该钢厂进行了现场调研。通过调研分析造成角部凹陷的问题原因可能如下:该钢厂大方坯连铸采用的是直通式水口,结晶器角部钢水温度较低,导致连铸保护渣化渣不良(经现场跟踪测量发现角部液渣层的厚度仅为1-3mm),这些熔化不良的保护渣极易在角部形成局部较大的渣圈,在结晶振动作用下,渣圈会压迫弯月面附近的新生坯壳形成振痕,当角部局部渣圈较大就会导致角部较深的凹陷,另一方面熔化不良的保护渣还会导致结晶器角部液渣供应不足,固渣膜较薄,角部在二维传热的作用下强冷而形成较厚的坯壳,后续在中碳钢相变收缩的过程中会导致角部坯壳不均匀收缩,在二者双重作用下导致了大方坯中碳钢的角部凹陷问题,针对这一问题,解决大方坯中碳钢角部保护渣的均匀熔化问题将是解决中碳钢大方坯角部凹陷的关键。

3.2连铸保护渣的理化性能优化

本文首先提供了两个优化方案用于工业试验,方案一在原方案基础上降低粘度,降低熔点,从而改善保护渣熔化状态,增加液渣层厚度,改善角部润滑,希望解决避免因熔化不良而导致角部凹陷问题;方案二则提高保护渣碱度,减缓角部传热,使角部均匀收缩,避免角部收缩不均匀,同时提高粘度,确保熔渣的均匀导入,从而避免局部收缩量过大,熔渣导入量大、导入不均匀,避免固态渣膜挤压角部弯月面坯壳,产生凹陷。两个优化方案分别从不同的方面来调整其理化性能,尝试解决大方坯角部凹陷问题。然而,通过现场浇铸试验结果表明改进后浇铸获得的铸坯角部凹陷问题依然存在,凹陷出现的频率并无明显改善,这就表明这两个改进后的优化方案并未解决大方坯中碳钢的角部凹陷问题。

表2 优化前后连铸保护渣的成分(wt%)和物理性能

成分 | SiO2 | CaO | MgO | Fe2O3 | Al2O3 | Na2O | F- | C | Tb/℃ | ηPa·s | R |

优化前 | 32.38 | 25.86 | 6.01 | 0.98 | 6.92 | 4.02 | 3.56 | 10.88 | 1257 | 0.475 | 0.80 |

方案一 | 33.82 | 27.37 | 5.89 | 0.93 | 5.22 | 5.66 | 4.78 | 10.32 | 1235 | 0.350 | 0.81 |

方案二 | 28.33 | 24.36 | 6.99 | 1.10 | 9.32 | 5.05 | 3.51 | 13.21 | 1270 | 0.595 | 0.86 |

3.3连铸保护渣的配碳模式优化

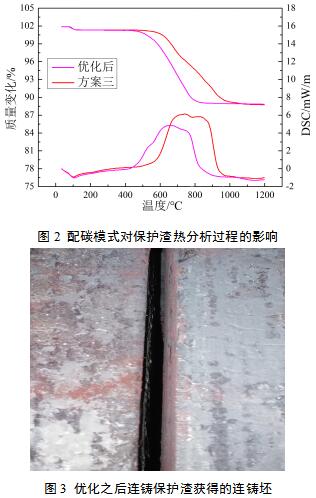

由于调研发现大方坯中碳钢的角部凹陷是由于结晶器内角部保护渣熔化不良所致,然而调整保护渣的化学成分获得的优化方案一和优化方案二并没有改善角部凹陷问题。故又从配碳结构上对原渣化学成不变的情况下进行了配碳优化获得了优化方案三,详见表3。原方案中配碳量为10.5wt%,分别为6.5wt%高碳土状石墨和4 wt%天然气半补强炭黑,优化后的方案三配碳为4.5 wt%高碳土状石墨、3.5 wt%中碳石墨和2.5 wt%天然气半补强炭黑。由于高碳土状石墨、中碳石墨和天然气半补强炭黑的氧化温度区间和热值不同,通过三者复配之后其熔化状态发生了明显改变。如图2所示,优化前的保护渣的碳质材料主要氧化温度区间在450~860℃之间,优化之后的氧化温度区间在460~1000℃之间,改进后保护渣的碳质材料在较高的温度区间氧化放热,不仅能够有效隔离保护渣基料的过早烧结,还能为保护渣在高温下的熔化提供热量,这能优化保护渣在钢液面上的熔融层结构。工业试验的铸坯形貌如图3所示,铸坯角部的凹陷问题得到解决,测得的角部液渣层厚度也由优化前的1~3mm增加到了优化后的3~6mm,较厚的液渣层厚度能够保证连铸润滑需求。这表明通过配碳结构的优化能够解决大方坯中碳钢角部凹陷问题,这是由于优化之后使得部分碳质材料在较高的温度条件下氧化放热,这就能够避免保护渣由于角部供热不足而熔化不良,烧结严重而带来的角部凹陷问题。此外,需要注意的是优化前和方案三的渣中碳含量均为10.5wt%,1350℃条件下的熔化速度均为36s左右,二者并没有明显差别,但实际上由于配碳材料种类和含量不同,熔化过程的明显不同(如图2所示),这就表明仅通过熔化速度不能评估保护渣在结晶器内的熔化状态,这在今后连铸保护渣的设计开发过程需要格外注意。

表3 连铸保护渣的配碳模式及理化指标

成分 | C | Tb/℃ | ηPa·s | R |

优化前 | 6.5wt%高碳土状石墨和4 wt%天然气半补强炭黑 | 1257 | 0.475 | 0.80 |

方案三 | 4.5 wt%高碳土状石墨、3.5 wt%中碳石墨和2.5 wt%天然气半补强炭黑 | 1261 | 0.472 | 0.80 |

4 结论

针对该钢厂大方坯中碳钢连铸过程铸坯角部出现的凹陷问题,通过现场调研分析,这是由于结晶器角部保护渣化渣不良所致,为了解决这一问题,分别对保护渣的理化指标和配碳模式进行了系统的优化调整,从调整后的使用连铸坯质量可以看出,仅改变连铸保护渣的化学成分和理化指标难以解决其熔化问题,而配碳模式的优化调整之后,结晶器角部连铸保护渣的熔化状态明显改善,最终解决了大方坯中碳钢角部凹陷问题。因此,配碳模式也是今后该类保护渣设计开发过程中需要关注的要点之一。

参考文献

[1] 许述海.大方坯中碳钢连铸保护渣的研制开发.鞍钢技术.2013,2:10-13

[2] 王谦,何生平,彭柏权,赵伟成.中碳合金钢大方坯连铸用保护渣的优化.品种钢连铸坯质量控制技术研讨会论文集.2008:90-93.

[3] 陈迪庆,陈光友,李小明.42CrMo大方坯保护渣的调整及效果.武钢技术.2012,50(6):13-15.

- 上一篇:邯钢五高炉炉况失常分析及快速处理 下一篇:连铸异形坯缺陷和措施展望

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页