连铸异形坯缺陷和措施展望

浏览:次|评论:0条 [收藏] [评论]

A Review of Defects in Beam Blank Casting and theMeasures Proposed for Their Elimination连铸异形坯缺陷和措施展望摘要: 本文深入展示了异形坯缺陷文献回顾,主要集中在…

A Review of Defects in Beam Blank Casting and the

Measures Proposed for Their Elimination

连铸异形坯缺陷和措施展望

摘要: 本文深入展示了异形坯缺陷文献回顾,主要集中在缺陷的形成机理,提出降低缺陷的解决措施,展示了调查缺陷使用的技术,采取措施改善钢水质量和在连铸工序中的结晶器设计,二冷修改和仪器仪表的校准,扇形段支撑,连铸弧形校准等等。

异形坯连铸诞生于 1968 年[1],从那时起到现在已经安装了约 60 套异形坯连铸机,本文深入地展示异形坯缺陷文献回顾,主要集中在缺陷的形成机理,提出降低缺陷的解决措施。

表面缺陷包括纵向裂纹和横向裂纹,内部缺陷是气泡和凝固过程产生的裂纹,展望包括调查缺陷使用的技术:金相组织调查,计算流体动力学,热力学和热机模型等。连铸工序采取的措施,改进浸入式水口(SEN)设计,二冷修改和校准仪器仪表,弧形段支撑等。

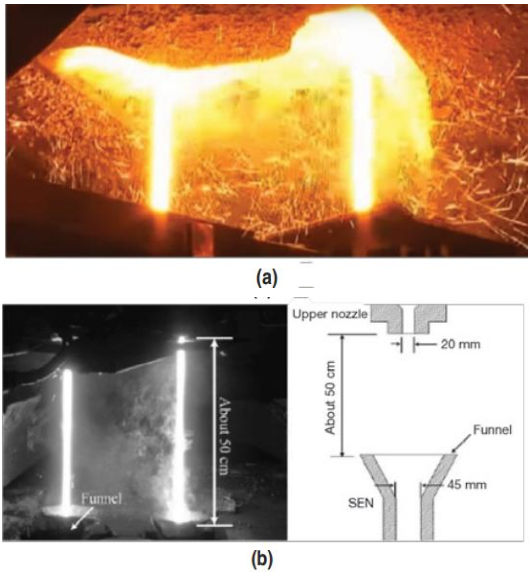

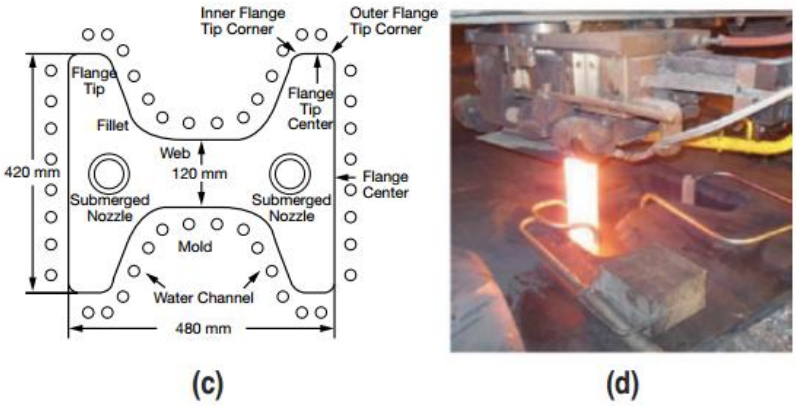

异形坯可以敞开浇铸,准保护浇铸和保护浇铸,这三种形式浇铸方式见图 1 所示,每一种方式都有其优缺点,见表 1。敞开浇铸一般用于小断面异形坯,尽管也有使用单水口浇铸方式,但是通常每个结晶器采用两个定径水口来浇铸。对于敞开浇铸的定径水口已经可以进行自动快速更换[2]。敞开浇铸简单,生产效率较高,但是敞开浇铸遇到的问题是与钢水中的硅和锰二次氧化,也有在结晶器使用喂入铝丝来加强脱氧。敞开浇铸遇到的质量问题见表1。

图 1 a 是敞开浇铸;b 是准保护浇铸;c 是使用浸入式双水口保护浇铸;d 单浸入式水口浇铸[4]

表13 种浇铸模式优缺点

绝大多数异形坯连铸使用准保护浇铸,这种方式组合了敞开浇铸和保护浇铸的优点,使用两个水口将钢水引入到结晶器内,这样就可以使用结晶器保护渣。虽然也有试验使用的横向水口[3],但是通常都是使用垂直水口进入结晶器内。当浇铸大型断面异形坯和铝镇静钢的时候,使用塞棒机构或者滑板机构组合浸入式水口浇铸方式。考虑到结晶器空间的限制,单个进入水口也进行了试验[4,5]。

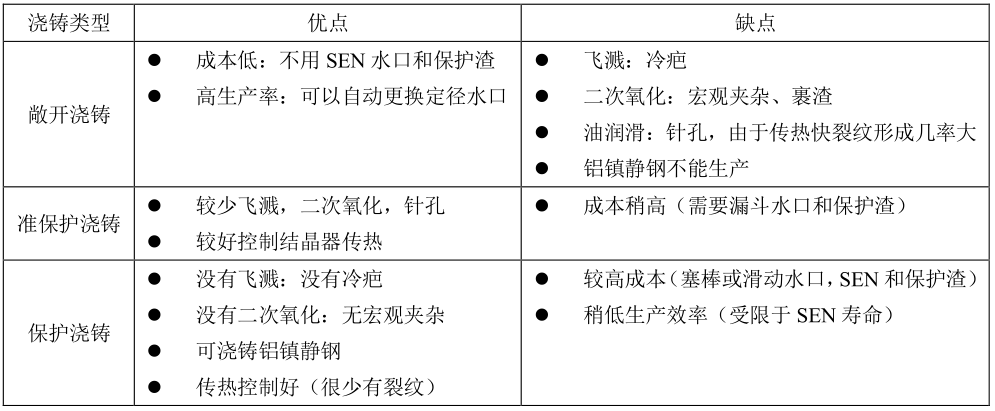

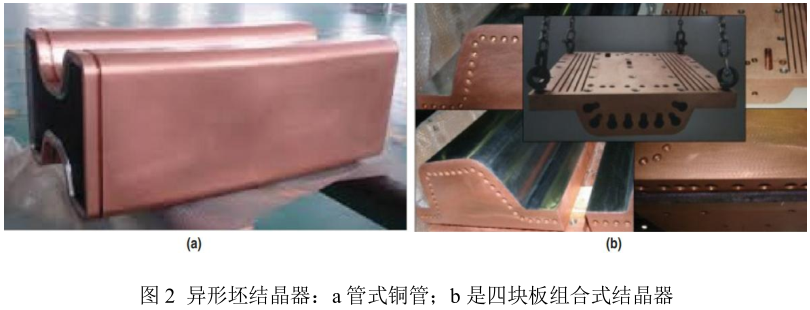

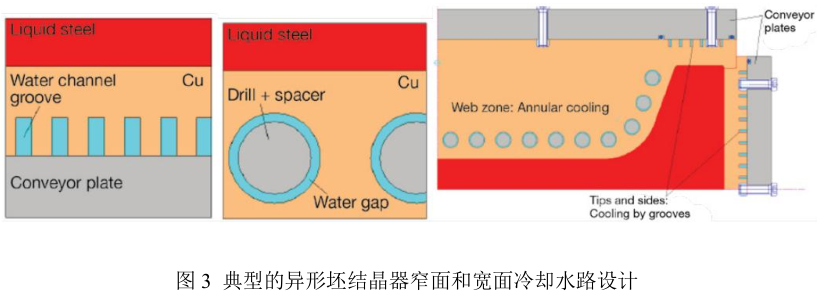

异形坯结晶器可以采用铜管结垢,即与通常小方坯一样,也可采用像板坯结晶器那样的四块板结构,见图 2 所示。通常铜管用于小断面和中型断面的异形坯生产,四块板结构的结晶器由两个窄面和两个宽面组合而成[7],也可以在组合式异形坯结晶器中设计成插入异形坯铜管,这样就可使用两种方法组织生产,这个方案已经使用在中型断面的结晶器上。

典型的板式异形坯结晶器的宽面铜板使用一排圆孔进行冷却,窄面的铜板采用水槽冷却,见图 3。

板式异形坯结晶器具有下列特点:(a)有几种冷却水空腔方式来带走热量:铜板背后水槽,铜板打冷却水孔环,完全的冷却水孔。冷却槽或孔之间间隔一定距离,在铜板位置上偏向热面;(b)组合结晶器刚度大;(c)冷却水通道横向几何尺寸稳定(d)容易达到不同的锥度模式;(e)成本较高。

相对于方坯连铸机,由于结晶器结构上的复杂性,特别是横向断面不规则,所以广泛地采用流体流动和热力学模型进行传热计算[8~11]。

1 表面缺陷

异形坯的表面缺陷与方坯缺陷基本相像,但有一些特别的地方,这些缺陷有针孔、裹渣和纵向裂纹。

1.1 针孔

这种缺陷主要发生在使用定径水口油润滑的浇铸方式上,针孔出现造成最终制 H 型

钢出现质量问题,特别是在腹板和翼缘对接窝巢处,轧钢加热过程并不能消除这个缺陷,异形坯轧制前几个道次在一些部位是自由宽展(没有约束即限制宽展)[12],针孔缺陷在连铸坯阶段是没有氧化铁皮的,但是经过轧钢加热炉就充满了氧化皮。

针孔形成的原因是润滑油中的水分(或者是在供油管路中吸入潮气);过多的供油量;润滑油分布不均匀;油槽间隙太厚(大于 0.5mm);由于喷溅造成油路的堵塞;钢水液面突然变化;使用冲棒措施;钢水脱氧不良等,使用结晶器电磁搅拌有助于针孔的消除。

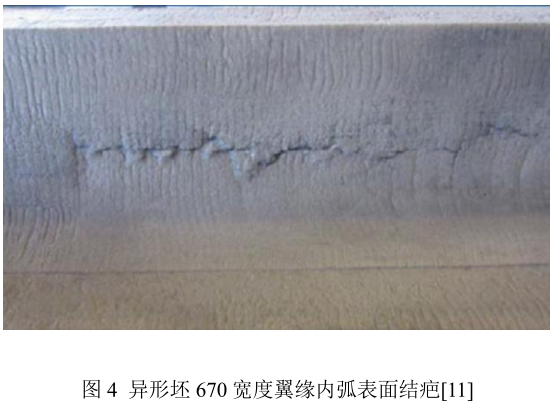

1.2 疤痕

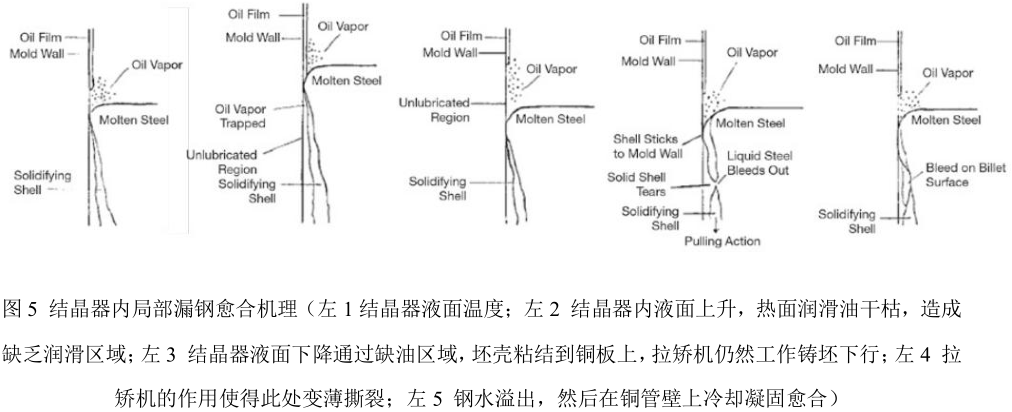

在铸坯上出现小的漏钢,但是马上冷却愈合,没有形成事故和金属损失。发生在异形坯这个缺陷的例子见图 4,异形坯热区环状应变所致,或者粘结导致。在油润滑敞开发生的机理见图 5 所示。

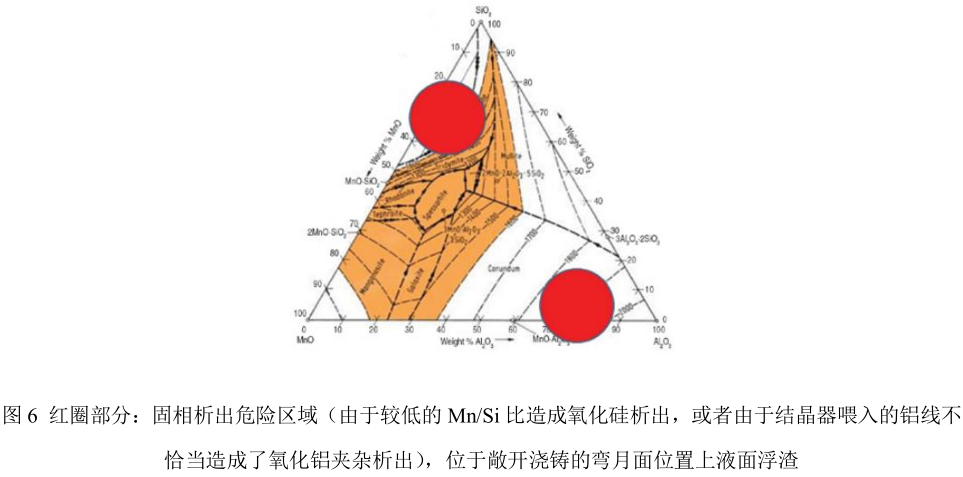

1.3 裹渣

在敞开浇铸钢水和大气以及氧化渣接触形成泡沫浮渣,这个浮渣内通常含有硅酸锰,如果硅含量过高(由于低的 Mn/Si 比),发生氧化硅析出,导致高的黏度,浮渣进入异形坯表面的危险增加,特别严重情况下将发生漏钢事故。另外向结晶器内喂入铝丝也造成浮渣的高粘度,高粘度浮渣不能避免难以达到正确的位置上,这两种情况概况在图 6 中的SiO2-MnO-Al2O3 三元相图中。

采用保护浇铸(使用漏斗或浸入式水口)的方式也有类似的情况发生,保护渣吸收氧化铝造成黏度升高,或者在钢水中的元素和保护渣的氧化物起还原反应造成黏度升高(例如,钢中溶解钛和渣中的氧化硅反应)。钢水注流形成的紊流、过度搅拌功率和浸入式水口或漏斗插入深度太浅这些因素会造成保护渣的裹入到钢中。

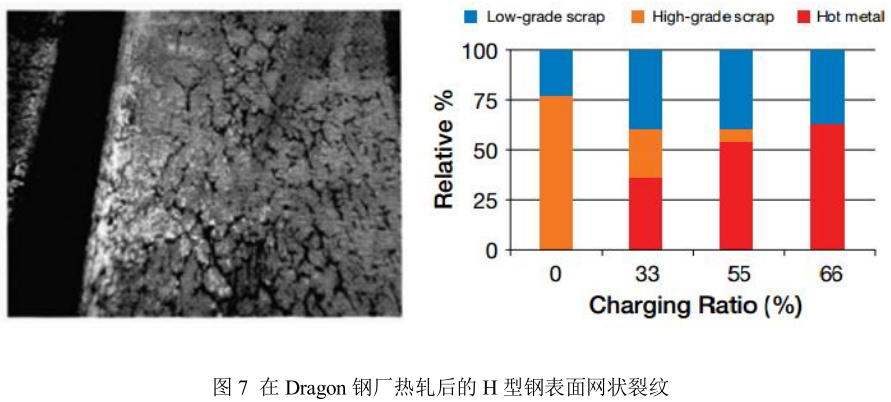

1.4 网状裂纹

这些裂纹与钢中的铜含量相关,用高比例废钢冶炼铸坯一般铜含量偏高,在坯壳与铜板或铜管之间的气隙增大,晶粒尺寸变大,假如铜含量高,这个地方会产生裂纹。图 7 所示是Dragon 钢厂轧制后的 H 型钢表面网状裂纹。在这个钢厂铜含量控制<0.15%,为了达到这个要去,电炉冶炼中使用较高比例的铁水,钢中的铜含量与加入的废钢类型和品质有关,见图7 装入比例示意。Z

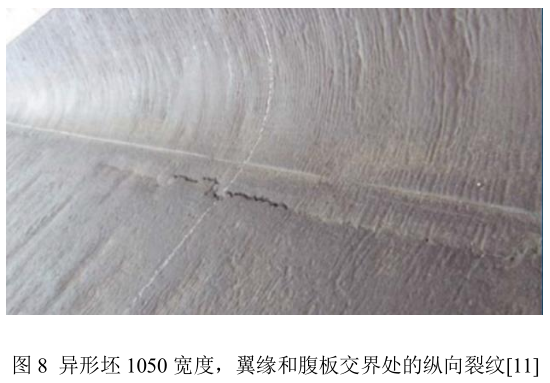

1.5 纵向裂纹

这个缺陷在异形坯中相当普遍,缺陷在结晶器内形成,与板坯和大断面矩形坯的纵向裂纹是类似的(见图 8),观察轧制产品的金相高倍照片,发现内部存在氧化现象(试样经过抛光处理,不需要腐蚀),脱碳现象(使用 2%苦味酸腐蚀试样),看到氧贯穿进入(使用碱性铬酸钠热腐蚀)。造成纵向裂纹缺陷的因素有液态钢水化学成分,保护渣性质,将其振动引起的连铸机结晶器偏摆,结晶器冷却水流量和温度上变化,二冷流量不正确等。

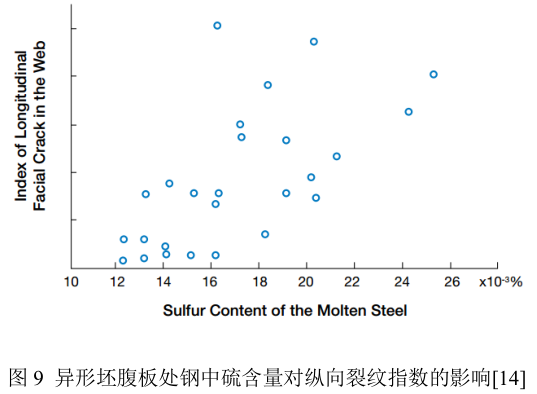

钢的化学成分:从早期的研究看,硫含量对纵裂的影响较多(见图 9),另外一个相关的元素是碳含量,需要避免包晶相变的发生,在板坯连铸上对纵裂缺陷有很多经验,例如韩国浦项专家展示了 2000 多炉火焰清理的异形坯的裂纹[15],他们发现碳含量在 0.12~0.13%范围内纵裂敏感性强,对应的就是包晶钢包晶反应重的缘故。StahwerkeThuringen 以前建议碳含量最大为 0.08%避免包晶区,为了达到需要的机械强度,将锰含量下线定为 0.60%[16]。最近,包晶反应的碳含量范围的计算已经开始使用热力学商用软件 FactSage 和 ThermoCalc进行计算。

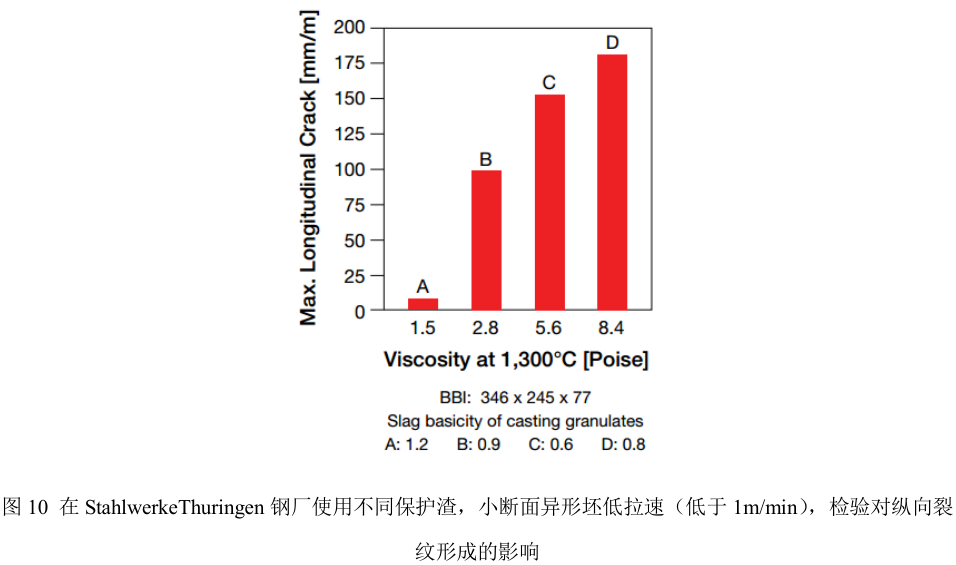

保护渣:使用漏斗和浸入式水口可以使用保护渣,出现的纵向裂纹已经知晓,例如,在Stahlwerke Thüringen 钢厂中,使用高碱度低黏度保护渣对于低拉速(<1m/min)浇铸小断面异形坯效果很好[17],见图 10。在弯月面使用弱冷可以得到流动的保护渣,哪怕较低的液态保护渣渗透能力和润滑能力就可以部分抵消低黏度造成的纵裂的危险,在另外的条件中,JFE Steel Mitzushima 钢厂发现相反的现象,低黏度保护渣并没有解决纵裂问题(当然纵裂还有其它的原因共同作用)。在弯月面的冷区(例如靠近水口区域),保护渣达到了它的性能的极限,不能对纵裂有所帮助,见图 11。

连铸拉速:前面提到的韩国浦项的研究,展示了一个线性关系,当连铸拉速增加,固态坯壳变薄,热流量增加,应变增大,结果产生较多的裂纹。

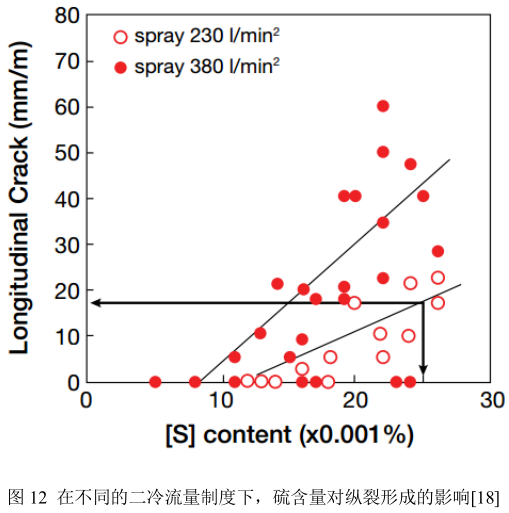

二冷过程:增加二冷强度反而增加了纵裂形成的倾向,在 Kawasaki 钢厂(现在的 JFE钢厂)表明这个关系,对于硫含量的影响也已经进行了讨论,见图 12。

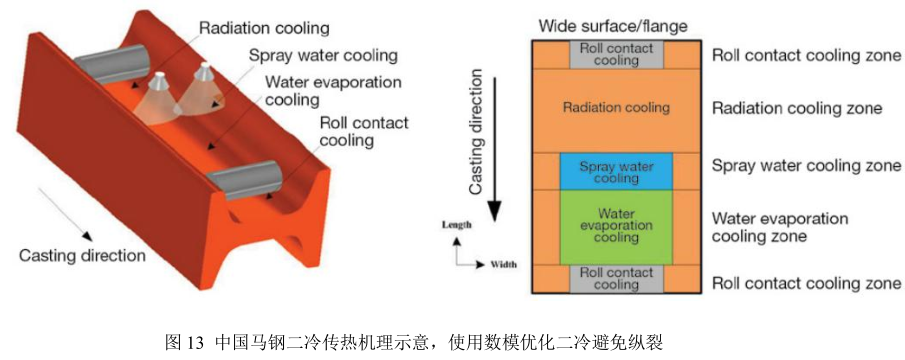

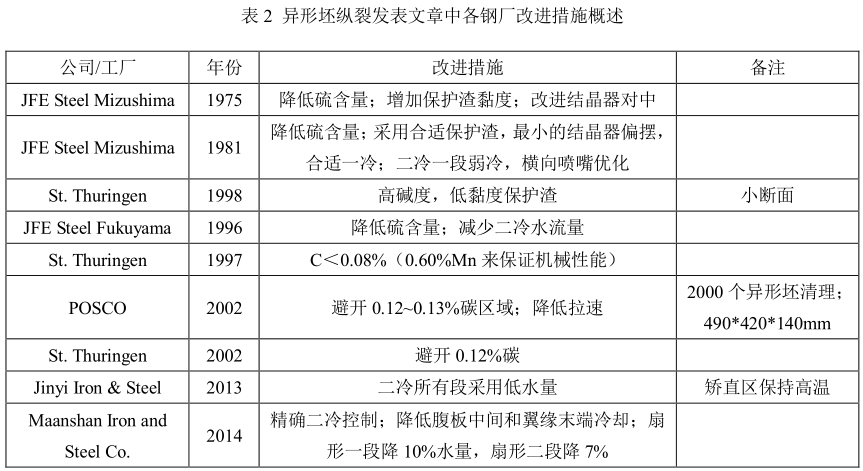

广泛使用数学模型来发现和解决缺陷问题,例如,Jin Yi 钢铁公司使用模型来优化二冷以避免这些裂纹,他们使用的是 ANSYS 软件进行热机模型计算,用 MATLAB 软件优化参数[19]。中国的马鞍山钢铁公司考虑到所有的传热机理,完全使用优化的二冷模型来达到避免纵裂产生(见图 13)[20]。这些经验概况在表 2 中,它们的作用可以划分为:(a)冶金因素:较低硫含量;避免包晶相变的成分;(b)保护渣:使用高碱度保护渣和均匀传热效果;(c)结晶器设计:避免腹板和翼缘连接处的纵向裂纹;(d)二冷过程:二冷一段采用弱冷;良好的横向喷嘴分布。

2. 内部缺陷

异形坯内部缺陷类似于方坯,气泡,中芯网状裂纹和在翼缘边部内裂在下面都进行了讨论。

2.1 气泡

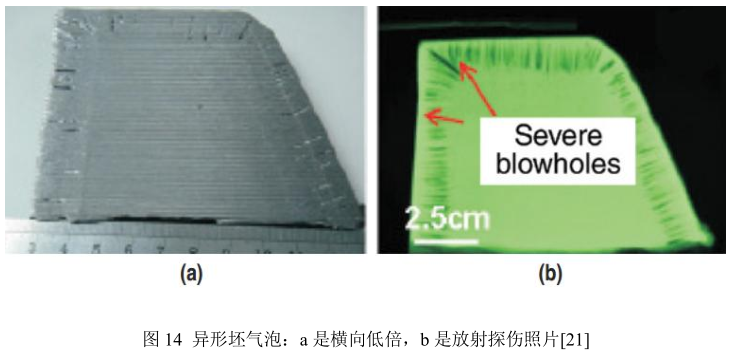

这个缺陷靠近铸坯表面,并垂直于表面,如果铸坯内部该缺陷严重,可以在火焰切割机后端面肉眼可见,这个缺陷往往发生在中间包浇次中的第一炉铸坯上,或者某些有问题的炉次上,或者所有的炉号都有[12],当枝晶之间的气体偏析足够多的时候,冷却过程中离开靠近了异形坯的表面,他们到达弯月面下面停止,此时钢水的静压大于气泡压力而不能上浮停留在钢中(见图 14)。

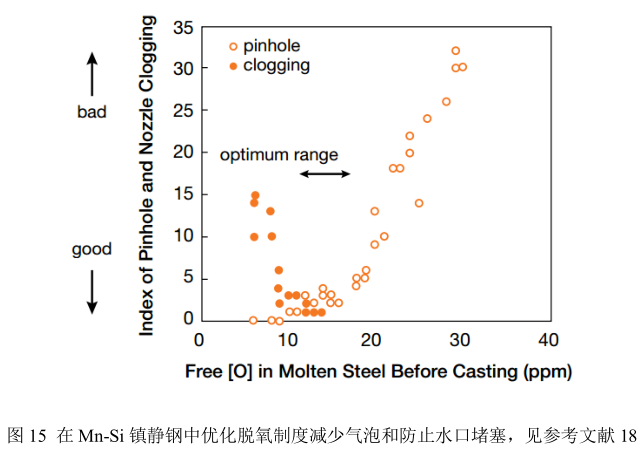

气泡是由于钢中溶解过多的气体所致(氧,氮,氢),这个现象在早期的连铸机就已经进行了模拟,从二次氧化的观点看,采用 Mn-Si 镇静脱氧对于解决水口堵塞(假如二次氧化不是非常强烈)和气泡缺陷是一种妥协的解决方案,见图 15。

Dragon 钢厂报告一例使用定径水口浇铸异形坯出现气泡情况[21],出钢时刻脱氧采用80kg 铝和 40kg 的 CaFe,使其氧含量低于 10pp,如果由于钢水温度过低,中间包水口需要烧氧导致局部氧含量上升。从生产的异形坯进行修磨清理检查,见图 16,对精炼炉和连铸工序变化进行全方位的研究,结论是中间包修补使用的耐火材料湿度太大,于是在异形坯上产生了气泡缺陷[22]。

2.2 网状中芯裂纹

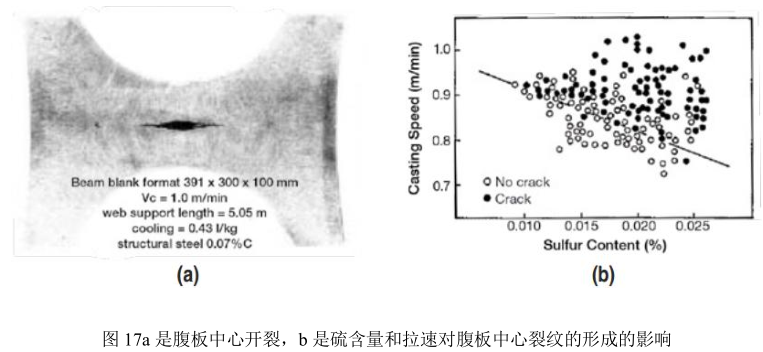

这个缺陷与板坯中心线偏析发生的缺陷是等同的。二冷支撑长度不足或者二冷过程冷却不足造成铸坯鼓肚,其严重时候腹板内部鼓肚开裂,见图 17a。高级别的中心偏析和裂纹形成可以在轧制过程中显现出来,避免这种鼓肚缺陷的措施是检查辊子的加持作用和扇形段设备对中检查。

日本 Mitzushima 钢厂和 Kawasaki 钢厂报告了一种中心裂纹案例,该铸机基本半径是12.5m,采用漏斗水口保护渣浇铸 400x460x120mm 异形坯和 287x560x120mm 异形坯,图 17b给出了硫含量和拉速的影响,通过强化腹板处的冷却和严格加持辊缝检查解决了这个问题。

2.3 翼缘边部内部裂纹

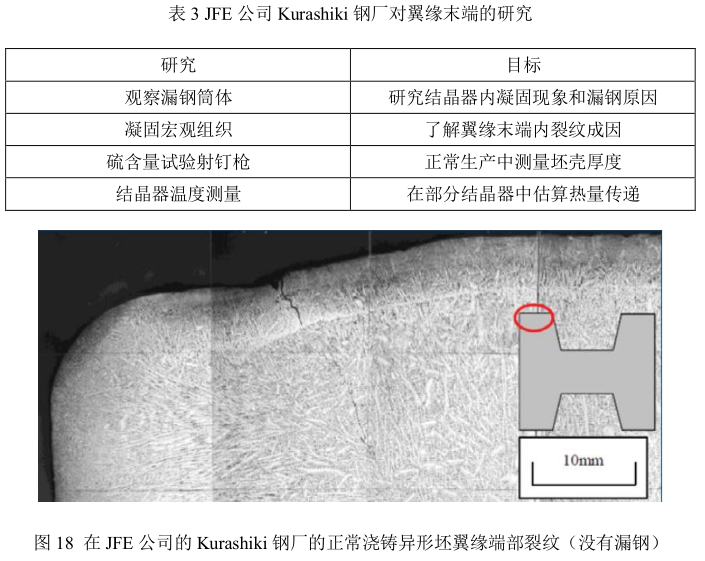

对这个特殊的缺陷进行了研究,因为它导致了漏钢事故,在 JFE 公司的 Kurashiki 钢厂进行了改进从而解决这个问题,表 3 给出了研究和解决的方案。正常的浇铸中还有一定的裂纹发现在翼缘端部附件,这与方坯和板坯角部附近的裂纹是一致的,见图 18。这个缺陷通过优化结晶器翼缘端部的锥度来解决的。

3 结论

异形坯已经有 50 多年的生产历史了,但是仍然具有表面质量和内部质量缺陷,有些缺陷与方坯缺陷类似,有些与板坯缺陷相同,异形坯由于形状特殊造成了特有的凝固缺陷,针对发生的缺陷钢厂必须研究来解决。了解缺陷特性是非常重要的,通过模拟有助于了解缺陷的形成机理,提出正确的解决措施。

参考文献

1. Fastert, H.P., and Wolf, M.M., ―Beam Blank Casting Technology,‖ TheMaking, Shaping and Treating of Steel,Continuous Casting Volume,Chapter 16, AISE Steel Foundation, 2003, Pittsburgh, Pa., USA.

2. Hayashi, H.; Saitoh, S.; Tachibana, K.; Sadano, S.; and Ohba, H.,―Development of Twin On-Line Tundish

Nozzle Changer for Beam BlankCasting,‖ METEC InSteelCon 2011, 7th ECCC, Düsseldorf, Germany.

3. Xu, M., and Zhu, M., ―Transport Phenomena in a Beam-BlankContinuous Casting Mold With Two Types of Submerged-Entry Nozzle,‖ISIJ International, Vol. 55, No. 4, 2015, pp. 791–798.

4. Beaton, J.W.; Sgro, A.; Burini, A.; Razza, P.; and Azizola, A., ―BeamBlank in Submerged Pour Casting: Danieli Technology and Experience,‖METEC and 2nd ESTAD, June 2015, Düsseldorf, Germany.

5. De Santis, M.; Cristallini, A.; Rinaldi, M.; and Sgro, A., ―ModelingBased Innovative Feeding Strategy for Beam Blanks Mold CastingAimed at As-Cast Surface Quality Improvement,‖ ISIJ International, Vol.54, No. 3, 2014,

pp. 496–503.

6. Lee, J-E.; Yeo, T-J.; Oh, K.H.; Yoon, J-K.; and Yoon, U., ―Prediction ofCracks in Continuously Cast Steel Beam

Blank Through Fully CoupledAnalysis,‖ Metallurgical and Materials Transactions A, Vol. 31, January2000,pp. 225–237.

7. Onishi, M.; Ueda, T.; Shinjo, Y.; Mizota, H.; Yao, M.; and Fujimura, T.,―Continuous Casting of Beam Blanks,‖Kawasaki Steel Technical ReportNo. 3, September 1981.

8. Thomas, B.G.; Jiang, J.; and Lorento, D., ―Optimization of WaterChannel Design in Beam-Blank Molds,‖ 5th European ContinuousCasting Conference, June 2005.

9. Bellet, M.; Perez-Brokate, C.F.; and Hubsch, P., ―3D Finite ElementThermomechanical Modeling of the Primary Cooling for Beam-BlanksContinuous Casting.‖

10. Thomas, B.G.; Koric, S.; Hibbeler, L.C.; and Liu, R., ―Multiphysics Modelof Continuous Casting of Steel Beam-Blanks,‖ METEC InSteelCon 2011STEEL SIM, Düsseldorf, Germany.

11. Franceschinis, E.; Beaton, J.W.; and Del Forno; G., ―InnovativeApproach to Improve the Thermal Performance of Beam Blank MoldsThrough FE-Modeling,‖ AISTech 2014 Conference Proceedings, Vol. II,2014, pp.1681–1694.

12. Madias, J.; Moreno, A.; and Genzano, C., ―Billet Defects: Pinholeand Blowhole Formation, Prevention and Evolution,‖ AISTech 2015Conference Proceedings, Vol. III, 2015, pp. 3351–3360.13. Chen, C-H.; Tseng, M-H.; and Chen, Y.Z., ―Increasing theCompetitiveness of H-Beam by Hot Metal

Charging,‖ SEAISI QuarterlyJournal, Vol. 44, No. 4, 2015, pp. 53–57.

14. Kodama, Saito, Komoda, Kadota and Yagi, ―Construction and Operationof a Continuous Casting Machine for Beam Blanks and Blooms,‖Proceedings Concast Convention of Licensees, Vol. 4, 1975, paper 6E,pp. 1–19.

15. Seok, Y.J., and Yoon, J.K., ―The Effect of Casting Conditions on theFormation of Longitudinal Surface Crack in the Beam Blank Caster,‖Metals and Materials International, Vol. 8, No. 6, 2002, pp. 543–550.

16. Henrion, Dengler, Lachmann, Wolfram, Kleingaertner, Mueller, Kaspar,Strasser and Hofer, ―Turnkey Steel Plant for StahlwerkThueringen(Arbed Group) Erected by VAI Within 16 Months,‖ La Revue deMétallurgie— CIT, Vol. 94, No. 10, 1997, pp. 1185–1193.

17. Wolfram, Hartmann, Moser and Mayrhofer, ―A Million Tonnes of BeamBlanks at StahlwerkThueringen,‖ Steel Times Intl., Vol. 71, No. 1, 1998,pp. 22–23.

18. Nishimachi and Ogura, ―Beam Blank Casting for Production of WideFlange Beams,‖ SEAISI Quarterly, Vol.25, No. 4, 1996, pp. 44–49.

19. Chen, W.; Zhang, Y-Z.; Ma, J-H.; Wang, B-X.; Chen, Y.; and Wang, C.,―Optimization of Processing Parameters

for Beam Blank ContinuousCasting Using MOGA Combined With FEM,‖ Advanced MaterialsScience, No.33, 2013, pp. 337–341.

20. Zhao, Y.; Chen, D.F.; Long, M.J.; Shen, J.L.; and Qin, R.S., ―TwoDimensional Heat Transfer Model for Secondary Cooling of

Continuously Cast Beam Blanks,‖ Ironmaking and Steelmaking, Vol.41, No. 5, 2014, pp. 377–386.21. Chen, C-Y., and Lin, K.J., ―Forming Factors of Blowhole Defect inContinuously Cast Beam Blank at Dragon

Steel,‖ China Steel TechnicalReport, No. 24, 2011, pp. 7–13. 22. Nishimura, T.; Nabeshima, S.; and Itoyama, S., ―Optimization of MoldTaper Design for Preventing Flange Tip Internal Cracks in Beam Blank.‖

唐工2018年8月28日在黄山市译制美国《钢铁技术》2018 年第 8 期 130~138 页。

唐工水平有限,请大家给与指正。

- 上一篇:大方坯中碳钢角部凹陷问题的成因及解决措施 下一篇:高炉管理履职要诀

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页