980DP系列双相钢板坯纵裂成因分析及改进措施

来源:2018全国连铸保护渣及铸坯质量控制学术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

980DP系列双相钢板坯纵裂成因分析及改进措施刘庆岗 李献峰(河北钢铁集团邯钢公司邯宝炼钢厂,河北邯郸 056015) 摘 要:介绍了以980DP为代表的双相钢板坯纵裂缺陷形成机理及其影响因素…

980DP系列双相钢板坯纵裂成因分析及改进措施

刘庆岗 李献峰

(河北钢铁集团邯钢公司邯宝炼钢厂,河北邯郸 056015)

摘 要:介绍了以980DP为代表的双相钢板坯纵裂缺陷形成机理及其影响因素, 结合邯宝炼钢厂板坯连铸机生产过程中产生的纵裂情况,从钢水成分、过热度、结晶器水流量、拉速、保护渣等影响因素进行原因分析,提出相应的解决措施,980DP系列双相钢的板坯纵裂率由80% 降低为8.9%,取得显著效果。

关键词: 板坯,保护渣,纵裂,包晶钢

Reason analysis and improvement measures for slab longitudinal crack of 980DP series dual phase steel

Liu Qinggang Li Xianfeng

(Hanbao Steelmaking Plant Hebei Iron and SteelCo.,Ltd. Hebei Handan 056015)

Abstract:The formation mechanism and influencing factors of longitudinal crack defects of dual phase steel slab represented by 980DP are introduced.

Combined with the longitudinal cracks in slab continuous caster production in Hanbao steelmaking plant, reasons are analyzed by the composition of the molten steel, the superheat, the flow of the crystallizer, the speed, the mold powder and so on. And put forward the corresponding solutions. The longitudinal crack rate of 980DP series dual phase steel decreased from 80% to 8.9%, and achieved remarkable results.

Key words: slab;mold powder;longitudinal crack;peritectic steel

连铸坯表面纵裂纹是生产无缺陷铸坯的重要障碍,生产包晶钢时,板坯纵裂纹尤为严重[4]。轻微的纵裂需经过精整处理后才能轧制,严重的纵裂可能会导致判废,甚至会造成漏钢事故。2017年第四季度以来,邯钢开发以980DP系列为代表的高强汽车钢逐步量产,该类钢种C含量不仅处在包晶范围内,而且Si含量较高,结晶器传热慢容易造成坯壳不均匀,使用传统包晶钢生产工艺生产后发现板坯纵裂率较高,高达80%以上,给精整处理及合同交付带来较大影响。为此,邯宝炼钢厂针对纵裂的各种成因,结合铸机实际状况及工艺技术参数,采取了一系列的技术改进措施,使板坯纵裂率得以大幅下降。

1 研究条件

1.1 生产工艺流程

铁水预处理—260t转炉冶炼—LF炉精炼—RH炉精炼—CC板坯连铸

1.2 连铸机主要技术参数

表1 连铸机主要工艺技术参数

Table1 Main technical parameters of slab continuous caster

结晶器长度 | 900mm |

结晶器振动方式 | 正弦曲线 |

机型 | 直弧型 |

基本弧半径 | 9500mm |

弯曲、矫直方式 | 连续弯曲、连续矫直 |

流数 | 一机两流 |

板坯宽度 | 900~2150mm |

连铸机长度 | 39354mm |

板坯厚度 | 230mm |

扇形段轻压下 | 动态控制 |

二次冷却 | 动态控制气雾冷却 |

工作拉速 | 0.8~1.6m/min |

1.3 研究钢种化学成分

表2 研究钢种化学成分/%

Table2 The chemical compositions of studied steel/%

钢种 | C | Si | Mn | P | S | Als |

A | 0.085-0.105 | 0.5-0.6 | 2.4-2.6 | ≤0.015 | ≤0.01 | 0.03-0.06 |

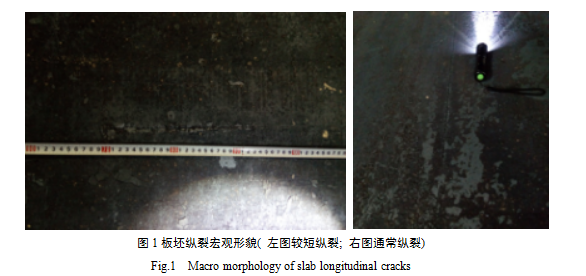

1.4板坯纵裂宏观形貌

板坯纵裂主要分布在宽度方向的中部位置,内外弧都存在,裂纹宽度约为1 ~ 5 mm,深度在5 mm 以内,长度从几厘米到几米不等,有的甚至贯穿整个定尺铸坯长度,纵裂周围伴有凹陷存在。

2 影响板坯纵裂纹的因素及控制措施

2.1 碳含量影响

钢中碳含量在0.09% ~ 0. 16%的钢称为亚包晶钢[6],碳含量处于这个范围的钢凝固时处于包晶反应区,发生δ→γ转变, 收缩较大, 导致坯壳与结晶器壁过早形成气隙,降低了凝固坯壳向结晶器壁的传热速率,而结晶器内的气隙是不均匀的,导致凝固坯壳的传热不均匀和生长不均匀在坯壳薄弱的地方在表面会形成凹陷, 凹陷部位冷却和凝固速度比其他部位慢, 组织粗化,对裂纹敏感, 在热应力及钢水静压力作用下, 在凹陷薄弱处造成应力集中而极易形成裂纹[1]。

A钢种某浇次成分控制如表3所示,碳含量基本控制在0. 087% ~ 0. 10% 的范围之内,该浇次共生产板坯82 块,对板坯正反面逐块进行冷检共出现纵裂板坯31块,纵裂率37.8%。

表3 A钢种某浇次化学成分控制情况/%

Table3 The chemical composition of A steel some cast-in-place

序号 | C | Si | Mn | P | S | Als |

1 | 0.09281 | 0.56958 | 2.37243 | 0.01029 | 0.00363 | 0.04184 |

2 | 0.08653 | 0.56368 | 2.37789 | 0.01211 | 0.00636 | 0.04198 |

3 | 0.08783 | 0.532 | 2.32044 | 0.01068 | 0.00181 | 0.03985 |

4 | 0.09799 | 0.53796 | 2.36976 | 0.01101 | 0.00362 | 0.04738 |

5 | 0.08759 | 0.52186 | 2.31427 | 0.00994 | 0.00338 | 0.03601 |

6 | 0.10021 | 0.52641 | 2.319 | 0.0125 | 0.00235 | 0.04291 |

7 | 0.09892 | 0.53623 | 2.30009 | 0.01208 | 0.00272 | 0.03492 |

8 | 0.08978 | 0.55102 | 2.33331 | 0.00913 | 0.00389 | 0.03852 |

对整个浇次各炉根据C含量与纵裂块数统计发现,C含量低于0.09%的4炉钢纵裂共出现11块,纵裂率26.8%;C含量在0.09-0.10%的4炉钢纵裂共出现20块,纵裂率48.78%,远高于C含量小于0.09%炉次。考虑该类钢种性能特点和成本控制,完全避开包晶范围控制不太可能,为此邯宝炼钢厂对成品碳含量提出了更为严格的要求,对每批合金使用前化验成分中C含量,提高精准控C水平,要求成品碳含量按内控下限控制即C含量控制在0. 085% ~0.092%之间,减少因为包晶反应导致铸坯收缩大。

2.2 冷却强度影响

板坯表面纵裂一般发生在结晶器弯月面区,弯月面热流不均匀使坯壳生长厚度的不均匀,易产生纵裂纹。弯月面应保持较低的传热速率,推迟坯壳δ→γ 的相变收缩。为防止包晶钢纵裂纹,结晶器应采用弱冷的原则。所以合适的结晶器冷却强度是消除板坯表面纵裂纹的关键。结晶器冷却水流量的大小及变化直接影响到结晶器传导热流的大小及变化。减弱结晶器冷却水量,提高结晶器进出水温度差,有利于形成厚度均匀的坯壳[4]。

虽然板坯纵裂初生在结晶器内,但二次冷却强度过大会使得裂纹扩展,增加纵裂的严重程度,因为二次冷却强度过大会造成的铸坯表面温降快、断面内温度梯度增大、热应力提高使坯壳薄处热应力集中超过极限所产生的裂纹,或原有微裂纹在过大的冷却强度下扩展成明显裂纹。

2018年3月邯宝炼钢厂通过理论计算和生产实际中结晶器闭路水温的变化,在保证结晶器水流速不低于6m/s的前提下,将结晶器宽面冷却水流量减小了7.5%,结晶器水温差比调整前提高了约5℃。二冷比水量减少了15%。具体优化参数如表4:

表4 冷却制度的优化参数对比

Table4 Optimal parameters comparison of cooling institution

名称 | 优化前 | 优化后 |

结晶器水量 | 4640L/min | 4300L/min |

二冷水比水量 | 0.63L/kg | 0.55L/kg |

结晶器进水温度 | 33~35℃ | 38~40℃ |

2.3 保护渣性能影响

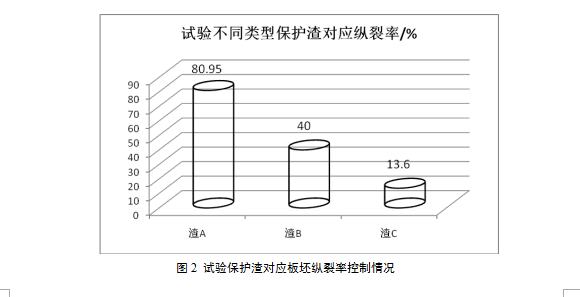

保护渣最重要的两个性能是润滑和传热[5]。如果铸坯润滑不好,摩擦力增大,易导致纵裂的产生。结晶器传热过快,坯壳生长不均匀,同样易产生纵裂纹。保护渣渣黏度太大或太小,都会造成渣膜的厚度过薄或过厚,使润滑、传热不良[3]。通过提高保护渣碱度,提高保护渣析晶温度,使保护渣渣膜固相层中结晶相增多,减缓结晶器传热,可有效防止传热过大而造成纵裂产生[5]。

表5 试验保护渣的化学成分及理化指标

Table5 Chemical composition and physicochemical indexes of mold power

保护渣型号 | SiO2 | CaO | MgO | Fe2O3 | Al2O3 | R |

渣A | 29.83 | 38.62 | 2.35 | 0.5 | 2.75 | 1.29 |

渣B | 25.11 | 35.77 | 2.68 | 0.58 | 3.49 | 1.42 |

渣C | 27.4 | 39.7 | 0.8 | —— | 3.6 | 1.45 |

保护渣型号 | R2O | F | C | H2O | 熔点/℃ | 黏度Pa.S |

渣A | 6.23 | 7.39 | 3.65 | 0.2 | 1147 | 0.125 |

渣B | 7.52 | 8.88 | 7.56 | 0.28 | 1121 | 0.055 |

渣C | 9.7 | 10.3 | 5.5 | 0.12 | 1150 | 0.1 |

Fig.2 The longitudinal crack rate of slab with mold power

邯钢邯宝炼钢厂采用5个浇次40炉同断面为1450mm,拉速控制在1.1m/min稳定生产情况下试验数据,逐块对板坯进行冷检来对应三类包晶钢保护渣纵裂情况,使用效果如图2所示,使用保护渣C纵裂率最低,纵裂率为8.9%,同时保护渣液渣层厚度10-11mm,渣耗0.48kg/t能够满足生产要求。

2.4 钢水浇铸温度影响

浇铸温度也是影响裂纹的一个重要的因素。钢水过热度过高或过低对板坯表面纵裂均不利,钢水过热度影响初生凝壳正常生长。钢水过热度每提高10 ℃,在结晶器内高温钢水流动会吃掉凝壳约2mm[2]。过热度高,生成的坯壳薄且热应力大,易产生表面裂纹;过热度低,保护渣溶化不良,导致弯月面冷却不均匀,也易产生表面纵裂纹。

表6 浇注温度与纵裂率对应表

Table6 Corresponding table of pouring temperature and longitudinal crack rate

浇次号 | 过热度/℃ | 纵裂率/% | 过热度/℃ | 纵裂率/% |

1 | 37 | 66.70 | 19-30 | 25 |

2 | 36、32 | 29.20 | 20-27 | 9.8 |

3 | 34-36 | 33.30 | 23-29 | 24 |

4 | 33 | 42.86 | 21-26 | 16 |

通过对4个浇次生产跟踪来看,过热度高于30℃后纵裂率明显高于同浇次过热度控制在20-30℃炉次,因此严格执行低温浇注对控制纵裂非常关键。据此次试验证明,浇铸过热度控制在20-27℃效果最佳。

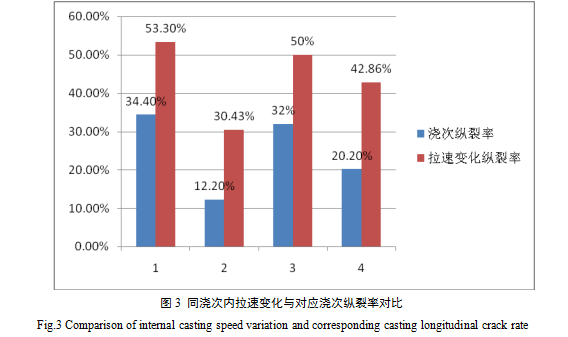

2.5 拉速频繁变化影响

拉速频繁波动也极易产生纵裂。拉速波动会导致结晶器液面波动,并导致保护渣的液渣层厚度和渣膜厚度的变化。而渣膜厚度直接影响结晶器的传热效果,因此在拉速变化后很长一段时间内结晶器的热流一直处于变化当中,这就导致坯壳产生厚度不均匀性。

通过生产跟踪分析发现,同一个浇次中拉速变化对应铸坯纵裂率远大于同浇浇次纵裂率,说明频繁变换拉速对纵裂产生影响较大,因此保恒拉速浇注对控制纵裂产生的至关重要。

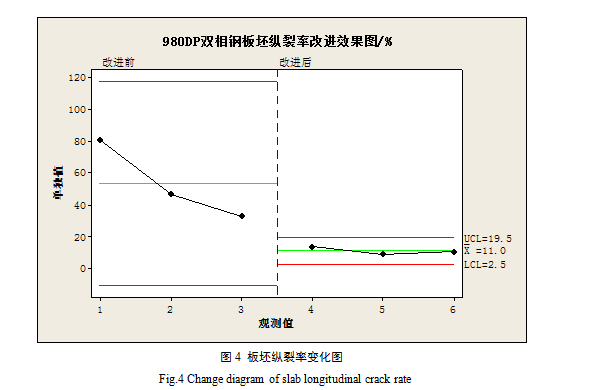

3 实施效果

通过板坯表面纵裂纹产生的机理分析,对C含量控制、降低钢水浇铸温度、保护渣成分性能优化、冷却强度优化和恒拉速浇注等工艺参数进行了优化。采用

相应措施后,980DP系列双相钢的板坯纵裂率由80% 降低为8.9%,取得显著效果。

4 结论

1)结晶器水流量对板坯纵裂的产生影响较大,在保证生产安全的前提下,减少结晶器水流量,使用弱冷原则。

2)使用高碱度、粘度适中的包晶保护渣是减少980DP系列双相钢产生纵裂的重要因素,保护渣C类型效果最佳。

3)成品C含量严格按内控下限控制,尽可能避开0.09~0.17%包晶反应区。

4)严格执行低温浇注对控制纵裂非常关键,浇铸过热度控制在20-27℃效果最佳。拉速频繁波动会破坏稳定的液渣层和渣膜厚度而导致对应区间坯壳不均匀,纵裂几率增加,必须严格执行恒拉速浇注制度。

参考文献

[1] 翟宏伟,刘建坤. 降低板坯纵裂废品生产实践[J]。马钢职工大学学报,2002,12(4):9

[2] 刘云良尹嘉钧。连铸板坯表面纵裂的成因分析及控制措施[J]。天津冶金,2011,3:7-8

[3] 李广田,陈敏,杜成武. 钢铁冶金辅助材料[M].北京:化学工业出版社,2010.

[4] 干明、张涛等。首钢迁钢板坯纵裂纹成因分析及控制措施[J],矿冶,2013,12(22):51-54

[5] 李殿明,邵明天,杨宪礼,习承民.连铸结晶器保护渣应用技术[M],冶金工业出版社,2008

[6] 蔡开科.连铸坯质量控制[M],北京,冶金工业出版社,2010

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页