模具钢的渗碳碳氮共渗改性热处理

来源:2018′第四届钢锭与锻件生产新工艺、新技术峰会论文集|浏览:次|评论:0条 [收藏] [评论]

模具钢的渗碳碳氮共渗改性热处理严超峰1 包耀宗2 王欢锐3 董立社3 谢余1 李栋1(1. 陕西东铭车辆系统股份有限公司 技术中心,陕西 铜川 727031;2. 钢铁研究总院,北京 100081;3…

模具钢的渗碳碳氮共渗改性热处理

严超峰1 包耀宗2 王欢锐3 董立社3 谢余1 李栋1

(1. 陕西东铭车辆系统股份有限公司 技术中心,陕西 铜川 727031;2. 钢铁研究总院,北京 100081;3. 陕西汉德车桥有限公司 技术中心,陕西 西安 710201)

摘 要:本文介绍了一种热锻标识模具钢的渗碳碳氮共渗改性热处理方法。该方法采用Unimax铬钼钒合金工具钢加工制成标识模镶块经调质预备热处理后进行渗碳碳氮共渗复合热处理。不仅提高该模具表面硬度至60-65HRC,心部50-55HRC,渗层厚度达0.6-0.8mm,可大大提高该模具承受重载荷(2000KN)和冲击载荷高温摩擦磨损能力,进一步提高摆碾标识模具寿命2-5倍,降低模具成本80%以上。

关键词:模具;渗碳;碳氮共渗;模具改性;热处理。

Carburizing,carbonitriding and heat treatment of die steel

Yan Chaofeng1,Bao Yaozong2,Wang Huanrui3,Dong Lishe3,Xie Yu1,Li Dong1

(1. Shaanxi Dong Ming vehicle system co. Technology center, Shaanxi Tongchuan 727031, China;

2. Central Iron and Steel Research Institute,Beijing 100081, China;

3. Shaanxi HanDe Axle Co. Innovation center,shannxi,Shaanxi ,Xi 'an 710201, China)

Abstract: This paper introduces a method of carburizing, carbonitriding and modifying heat treatment for mould steel marked by hot forging. In this method, Unimax chrome vanadium molybdenum alloy tool steel is used to make marking mold insert, and then carburizing, carbonitriding and compound heat treatment are carried out after quenching and tempering. Not only improve the mould surface hardness to 60-65HRC, core 50-55HRC, the layer thickness of 0.6-0.8mm, can greatly improve the mold to withstand heavy loads and shock loads (2000KN) high temperature friction and wear ability, improve the life of mold rocking identification 2-5 times, reduce the mold cost more than 80%.

Key words: The die; Carburization; Carbonitriding;Die modification;Heat treatment.

渗碳、碳氮共渗是目前机械制造工业中较广泛应用的一种化学热处理方法,具有表面硬度高、耐磨性、韧性好、从表面到基体硬度过度平缓等优点,能在冲击载荷和疲劳工况下服役,在齿轮、轴承、钢领圈等领域应用广泛,显著提高零件的使用寿命。[1]

目前的渗碳、碳氮共渗技术,多用于碳含量较低的渗碳钢(例如:16MnCr5、20MnCr5、19CrNi3、20、20Cr、20CrMo、22CrMoH、20CrMnTi、8620H、17CrNiMo6、20Cr2Ni4等),碳含量和合金含量较低,渗碳或碳氮共渗后表面碳浓度升高,经淬火+低温回火后(120-200℃),表面硬度大于58HRC,而心部韧性高、渗层厚度可控0.5-2.0mm,疲劳寿命高,可承受重载荷摩擦磨损。但常规渗碳、碳氮共渗技术温度控制820-930℃,气氛碳浓度Cp=0.8-1.3%较高、在热作模具钢上难以应用,易产生不良组织,降低模具寿命。

热作模具钢包括热锻模、热挤压模和热铸模三种,该标识模属于热挤压模具,在重载荷(2000KN)及高温摩擦磨损工况下服役,标识模棱角很容易塌陷和破碎,选用性能优越的热作模具钢,模具寿命200-500件,模具消耗成本3-6元/件,占零件制造成本的1.3-2.7%,且严重影响锻件生产效率,锻件生产制造成本较高。

随着渗碳、碳氮共渗技术的发展,出现了渗碳-碳氮共渗复合热处理技术,其工艺具有处理温度低、渗速快等优点,同时能有效抑制单一渗碳和单一碳氮共渗中易产生的组织缺陷,渗层浓度梯度和硬度梯度平缓,渗层与基体结合强度较高、表面残余应力高,综合力学性能好。

对于含碳量较低、合金元素较少且要求渗层大于1.0mm的低碳合金钢零件可采用渗碳-碳氮共渗复合热处理。前期进行高温高碳势渗碳,使渗层表面获得足够的碳浓度,后期碳氮共渗扩散,这样既可增厚渗层,平缓碳浓度梯度,同时抑制了块状和网状碳化物的出现。由于碳氮共渗在扩散时期进行,大大提高了共渗速度,共渗采用较低的碳势、和氨气通入量,可有效抑制黑色组织形成。复合热处理使表层、次表层都具有很高的硬度,提高了该区域的强度、硬度和残余压应力,将抑制疲劳裂纹的萌生和扩展,从而提高了疲劳强度。复合处理的共析层一般在0.20-0.35mm,平缓的碳浓度和硬度梯度减缓了小能量多冲击裂纹和弯曲疲劳裂纹的生成。

通过对渗碳碳氮共渗复合热处理技术的研究,目前未发现该技术领域在热作模具钢表面改性热处理的相关报道,若选用合适的热锻标识模具材料,并设计合理的渗碳碳氮共渗复合热处理工艺用于热锻模具表面改性处理,可显著提高热锻标识模寿命,降低锻件制造成本。

有鉴于此,本文介绍了一种热锻标识模具钢的渗碳碳氮共渗改性热处理方法。该方法采用Unimax铬钼钒合金工具钢加工制成标识模镶块经调质预备热处理后进行渗碳碳氮共渗复合热处理。其制备方法包括以下步骤:标识模镶块的选材及加工、调质预备热处理、渗碳碳氮共渗复合热处理、热锻工艺试验。本发明不仅提高该模具表面硬度至60-65HRC,心部50-55HRC,渗层厚度达0.6-0.8mm,可大大提高该模具承受重载荷(2000KN)和冲击载荷高温摩擦磨损能力,进一步提高摆碾标识模具寿命2-5倍,降低模具成本80%以上。

1 工艺试验

试验1-热作模具钢UNIMAX加工成标识模成品→调质预备热处理→渗碳碳氮共渗复合热处理→热锻工艺试验及批量验证。

热作模具钢UNIMAX为铬钼钒合金工具钢(C%=0.5,Si%=0.2,Mn%=0.5,Cr%=5.0,Mo%=2.3,V%=0.5,软退火态185HB),其具备如下特性:各个方向都具有优良的韧性与塑性,优良的抛光性,良好的耐磨性,热处理和使用中良好的尺寸稳定性,优良的淬透性,良好的高温强度,良好的抗热疲劳性,良好的抗回火软化性,适用于长寿命、高硬度和高韧性的热作模具。

(1)标识模镶块的选材及加工。将φ80mm规格Unimax材质棒料(C%=0.5,Si%=0.2,Mn%=0.5,Cr%=5.0,Mo%=2.3,V%=0.5,软退火态185HB)加工至成品标识模镶块见图1。

图1 UNIMAX材质热锻模渗碳碳氮共渗复合热处理标识模

图2 热锻标识模具钢渗碳碳氮共渗复合热处理工艺曲线

(2)调质预备热处理。淬火:预热温度600-650℃和850-900℃,奥氏体化温度:1020℃,保温时间30min,在真空炉中N2淬火冷却,在800-500℃温度范围内,冷却速度1.1℃/每秒;回火:525℃×2h两次,硬度56-58HRC;机械性能:屈服强度Rp0.2=1720-1780MPa,抗拉强度Rm=2050-2510MPa,延伸率A5=9-8%,面积收缩比Z=40-28%;高温硬度随时间的变化:550℃/56HRC降至54HRC15h,600℃/55HRC降至45HRC15h,650℃/45HRC降至32HRC15h。

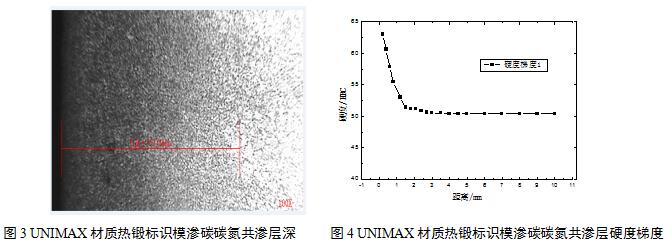

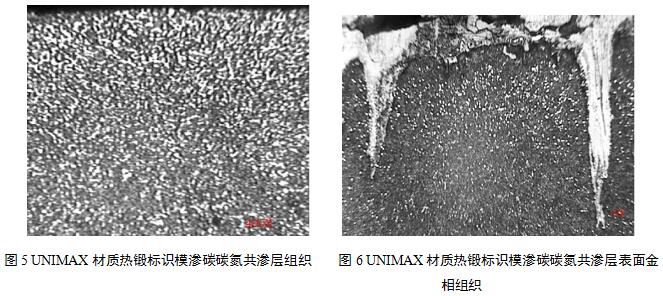

(3)渗碳碳氮共渗复合热处理。工艺曲线见图2,将UBE-1000滴注式气体渗碳氮化炉升温至920℃,气氛碳势恢复至CP1.02%,保温30min后,打开炉门装入经过调质预备热处理的标识模,炉内温度降低≥650℃,关闭炉门进行升温至800℃时,通入甲醇开始排气,甲醇滴量MAX3000ml/h, 升温至920℃时进行均温20min,CP1.02%,调整甲醇MAX滴量,并滴入渗碳剂丙烷MAX5L/min,气氛碳势CP1.02%,进行强渗3h,调整丙烷滴量MAX4L/min,气氛碳势Cp0.9%,进行扩散2h,降温至870℃,调整丙烷滴量MAX3L/min, 压力0.2MPa,氨气MAX2L/min,压力0.1MPa气氛碳势Cp0.8%,扩散2h,降温至820℃,调整丙烷滴量MAX3000ml/min,气氛碳势CP0.75%,保温40min,直接淬火15min,淬火介质KR468分级淬火油,油温控制80-120℃,沥油15min,出炉清洗、回火(160-180)℃×(4-6)h,即得到经渗碳碳氮共渗复合热处理的热锻标识模具镶块,并取样一件进行理化检测,共渗层深见图3,共渗层硬度梯度见图4,共渗层表面金相组织见图5。

(4)热锻工艺试验及批量验证。将经渗碳碳氮共渗复合热处理的UNIMAX材质模具镶块安装在DWY99-200A摆动碾压机上,下料φ65规格42CrMoH材质棒料局部加热至1050℃在SM1250水平开模锻机上进行镦粗,然后在DWY99-200A摆动碾压机上进行盘式半轴的摆盘与标识锻造成型,并对热磨损失效件模具镶块进行金相组织分析,表面出现热疲劳龟裂现象(见图6),但高温摩擦磨损能力依然很高,表面碳化物、碳氮化合物呈颗粒状弥散分布状态,与调质态H13材质模具镶块比较,在同样工况下模具寿命提高4-5倍,模具消耗降成本3元/件左右,目前已运行1.5年,为公司节约模具消耗成本35万元左右。

试验2-热作模具钢DIEVAR加工成标识模成品→调质预备热处理→渗碳碳氮共渗复合热处理→热锻工艺试验。

热作模具钢DIEVAR是一种新型热作模具钢,是一种高性能的铬钼钒合金工具钢,具有良好的抗热裂纹、开裂、热磨损和塑性变形能力。具有以下特点:在各个方向上都有优异的韧性和延展性,好的抗回火性能,良好的高温强度,优异的淬透性,热处理、表面涂覆后良好的尺寸稳定性。适用于高要求的压铸、热锻和热挤压模具。

同试验1制作步骤并进行了热锻工艺试验,DIEVAR材质热锻标识模具镶块,与调质态该材质模具镶块比较,在同样工况下模具寿命提高3-4倍,模具消耗降成本2.2元/件左右。

试验3-热作模具钢H13加工成标识模成品→调质预备热处理→渗碳碳氮共渗复合热处理→热锻工艺试验。

热作模具钢H13为铬钼钒合金工具钢,目前广泛应用的热挤压模,韧性和延展性很高,成分牌号符合4Cr5MoSiV1。

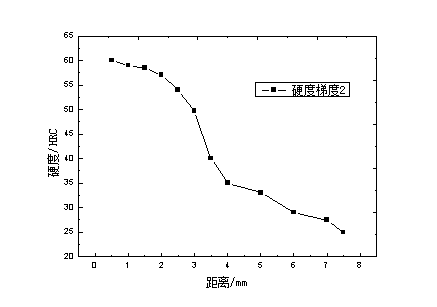

同试验1制作步骤并进行了热锻工艺试验,H13材质热锻标识模具镶块(渗层硬度梯度见图7),与调质态该材质模具镶块比较,在同样工况下模具寿命提高2-3倍,模具消耗降成本2.3元/件左右。

图7 H13材质热锻标识模渗碳碳氮共渗层硬度梯度

2 结论

(1)将该渗碳碳氮共渗改性热处理工艺应用于UNIMAX材质热锻标识模具镶块,与调质态H13材质模具镶块比较,在同样工况下模具寿命提高4-5倍,模具消耗降成本3元/件左右,目前已运行1.5年,为公司节约模具消耗成本35万元左右。

(2)将该渗碳碳氮共渗改性热处理工艺应用于DIEVAR材质热锻标识模具镶块,与调质态该材质模具镶块比较,在同样工况下模具寿命提高3-4倍,模具消耗降成本2.2元/件左右。

(3)将该渗碳碳氮共渗改性热处理工艺应用于H13材质热锻标识模具镶块,与调质态该材质模具镶块比较,在同样工况下模具寿命提高2-3倍,模具消耗降成本2.3元/件左右。

(4)将该渗碳碳氮共渗改性热处理工艺应用于5CrNiMo材质热锻模,与调质态该材质模具比较,在同样工况下模具寿命提高4-5倍。

热锻标识模具钢的渗碳碳氮共渗改性热处理方法。该方法采用Unimax铬钼钒合金工具钢加工制成标识模镶块经调质预备热处理后进行渗碳碳氮共渗改性热处理。不仅提高该模具表面硬度至60-65HRC,心部50-55HRC,渗层厚度达0.6-0.8mm,可大大提高该模具承受重载荷(2000KN)和冲击载荷高温摩擦磨损能力,进一步提高摆碾标识模具寿命2-5倍,降低模具成本80%以上。

该方法通过选用合适的热锻标识模具材料,设计渗碳碳氮共渗改性热处理工艺用于热锻模具表面改性热处理,可显著提高热锻标识模具寿命,降低锻件制造成本。

参考文献

[1] 中国机械工程学会热处理学会,热处理手册[M]: 机械工业出版社, 2008. 1(6).

- 上一篇:铸钢冷却壁漏水整治 下一篇:1260m3高炉焖炉36天快速开炉总结

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页