45#钢表面带状裂纹成因分析及措施

来源:2017高效、低成本、智能化炼钢共性技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

45#钢表面带状裂纹成因分析及措施李 波 刘 欣 王主富 易 珊 肖太平 冯 敢(方大集团九钢萍钢钢铁有限公司,江西 湖口 332500) 摘 要:通过裂纹形貌,裂纹截面轮廓、连铸低倍观…

45#钢表面带状裂纹成因分析及措施

李 波 刘 欣 王主富 易 珊 肖太平 冯 敢

(方大集团九钢萍钢钢铁有限公司,江西 湖口 332500)

摘 要:通过裂纹形貌,裂纹截面轮廓、连铸低倍观察及成分含量分析等方法,对45#钢表面带状裂纹进行分析,结果表面:钢水气体含量偏高形成的皮下气泡、C、P偏析形成的偏析带及连铸低倍存在微裂纹及夹杂是产生表面带状裂纹的主要原因。

关键词:45#钢;带状裂纹;成分偏析;连铸低倍

Cause Analysis and Measures of 45 # Steel Strip Surface Crack

Li Bo, Liu Xin, Wang ZhuFu, Yi Shan, Xiao TaiPing, Feng Gan

(Fangda Group Jiujiang Steel Co.,Ltd. Hukou 332500 Jaingxi, China)

Abstract: Through the crack morphology, crack section contour, continuous casting macroscopic observation and content analysis method, analysis of 45 # steel strip surface crack, results: on the surface of molten steel gas content on the high side, C, P segregation formation formed by subcutaneous bubbles of segregation and the continuous casting of low power micro cracks and inclusions were the main cause of strip surface cracks.

Keywords: 45 # steel; zonal crack; composition segregation; continuous casting low power

1 前言

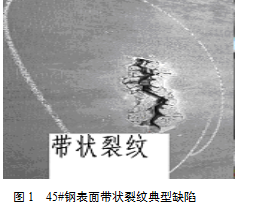

方大集团九江萍钢钢铁有限公司(简称九钢)在2016年9月进行45#钢规模性试生产,生产较为成功,在后期的用户使用跟踪过程中得到用户的好评,但在生产过程中出现45#钢表面带状裂纹的质量缺陷,具体见图1。

在表面开裂部位截取样,通过莱卡DMI5000M金相显微镜观察裂纹形貌、裂纹截面轮廓、连铸低倍观察及气体含量分析等方法,对该缺陷进行详细分析,找出主要原因,并在分析基础上采取相关工艺措施,避免此类缺陷的产生。

2 工艺流程

45#钢工艺流程为:铁水预处理(130t)→转炉(130t)→氩站→板坯连铸机→加热炉→粗轧→精轧→ACC层流冷却→切边→入库。

3 连铸机主要技术参数

连铸机主要技术参数见表1。

4 试样方法

4.1 取样方式

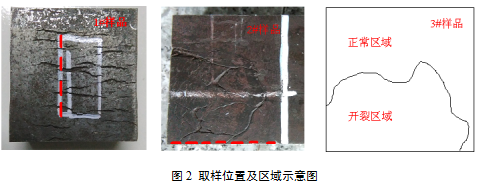

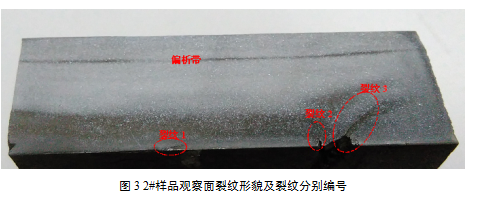

在表面开裂部位截取样品1#、2#,取样示意见图2,红色截面为观察面。1#样品编号为3097454,2#、3#样品为91621798批组、钢板号6913360020。裂纹分别编号为裂纹1、2、3。样品观察面裂纹形貌见图3。

4.2 分析结果

裂纹形貌分析结果见图4。截取样品3#对其表面不同区域、厚度截面使用PDA-5500IV、PDA-7000直读光谱分析仪进行成分分析,分析结果见表2。

5 分析与讨论

5.1 成分偏析及组织分析

由图3可以看出,开裂区域有明显的轮廓界线,开裂区域的边部存在少量回火马氏体,在厚度1/4位置有一条严重偏析带,偏析带内有一条微裂纹,对比3#样品表面开裂区域、正常区域、厚度截面光谱分析结果,正常区域与厚度截面光谱分析结果基本一致,而开裂区域C、P均高于其他两个区域,存在较为严重的成分偏析现象。这使得在元素偏析区域的淬透性强于其他区域,易回火马氏体强度较高而韧性较差的硬相组织。

5.2 边部裂纹分析

由图4可知,边部裂纹周围组织未见脱碳、夹杂物聚集等的现象,边部裂纹截面轮廓弧度较小、近圆弧状。这说明表面裂纹来自于铸坯浅层的皮下气泡或连铸结晶器氩气泡未及时上浮产生的缺陷。

5.3 裂纹内部分析

2#样品边部开裂部位的开口均发现有脱碳层,裂纹内有灰黑色的硫化物夹杂,说明连铸坯表面存在微裂纹,在轧钢加热炉加热时开裂部位局部氧化。

5.4 气体含量分析

由该缺陷部位取样使用TCH600氧氮氢分析仪进行气体含量检测, 该批次钢板平均氮含量为61ppm,氢含量达到6ppm,气体含量偏高,连铸坯容易形成皮下气泡。

5.5 连铸低倍分析

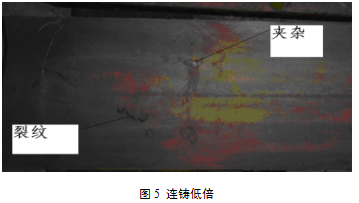

由连铸坯低倍试样(见图5)可以观察到,连铸低倍存在明显微裂纹及夹杂,说明连铸设备工况状态不佳。

通过以上分析,认为钢水气体含量偏高形成的皮下气泡、C、P偏析形成的偏析带及连铸低倍存在微裂纹及夹杂是产生表面带状裂纹的主要原因

6 措施

(1)优化转炉及精炼工艺,保证转炉“微正压操作”,严格控制钢水氮含量。适当延长氩站吹氩时间及精炼LF炉软搅拌时间,在精炼工位制定动态软搅拌时间确保钢水成分的均匀性,减少成分偏析,钢水中的夹杂物,提高钢水纯净度。

(2)加强合金烘烤、LF炉精炼工序的埋弧操作及防止钢水的二次氧化,避免钢水增氢、增氮,降低钢液中的气体含量。严格控制中间包温度,减少拉速波动,实现连铸恒拉速,保证结晶器内的氩气泡充分上浮。

(3)强化连铸机定检及点检,确保连铸机设备功能精度,每次开浇前必须保证二冷区冷却水管道畅通,喷嘴无堵塞,无歪斜、喷水均匀。二冷水的配水制度严格按照45#钢种、拉速和铸坯断面设定执行。

7 束语

在采取上述措施后,45#钢表面带状裂纹缺陷得到有效改善,为45#钢的质量及用户满意度的进一步提升奠定了坚实的基础。

- 上一篇:400m2烧结矿质量提升生产实践 下一篇:大型铸锭均质化问题及其新解

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页