热轧带钢Q195黑线的产生原因及解决方案

来源:2019全国高效连铸应用技术及铸坯质量控制研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

热轧带钢Q195黑线的产生原因及解决方案张启诚1 卓其暖 1 王建宇2 赵少飞1 (云南玉昆集团汇溪基地 钢铁研究总院华东分院)摘 要:本文通过对云南玉昆钢铁集团汇溪基地Q195…

热轧带钢Q195黑线的产生原因及解决方案

张启诚1 卓其暖 1 王建宇2 赵少飞1

(云南玉昆集团汇溪基地 钢铁研究总院华东分院)

摘 要:本文通过对云南玉昆钢铁集团汇溪基地Q195热轧带钢的生产实践,阐述在生产过程黑线缺陷产生的原因及相关控制要点,结合生产过程中现场的实际情况,为实现该类钢种黑线缺陷的控制,提供一份实践经验。

关键词:云南玉昆;热轧带钢;黑线;

Causes and Solutions of Q195 Black Line in Hot Rolled Strip

ZHANG Qi-cheng, ZHUO Qi-nuan, WANG Jian-yu,ZHAO Shao-fei

、

Abstract: Based on the production practice of Q195 hot rolled strip in Huixi Base of Yunnan Yukun Iron and Steel Group, this paper expounds the causes of black line defects in the production process and related control points. Combining with the actual situation in the production process, it provides a practical experience for the control of black line defects of this kind of steel.

Keywords: Yunnan yu-kun; Hot rolled strip;Black line

1 引言

黑线缺陷指在轧后热检,通过肉眼可以看到在带钢外表面存在1条或者多条宽度约为1.0mm,深浅、长度不等,平行于轧制方向的黑色细线,黑线在带钢表面分布无明显的规律,可能存在中部,也可能在上下边部。根据实践跟踪,黑线缺陷的主要成因是板坯表面上存在的纵裂纹、渣沟、夹杂物等缺陷在轧制过程中加热氧化演变而成的。

2 研究内容

黑线的产生原因及解决措施。

3 生产实践及讨论

3.1 生产工艺流程情况

转炉→吹氩站→连铸→加热炉→1#除鳞→2#除鳞→立轧→二辊可逆粗轧→精轧除鳞→JP1~JP8精轧→层流冷却→卷取→卸卷→在线打包→标识→收集→检斤→入库→发运出厂。

3.2 带钢黑线情况

从19年5月中旬开始,带钢线反馈黑线的比例、数量大幅度上升,由之前月份的234吨/月上升到906吨/月。

4、5月份黑线缺陷产生情况 | ||

月份 | 4月份 | 5月份 |

黑线,卷 | 47 | 165 |

重量,吨 | 234.1 | 906.96 |

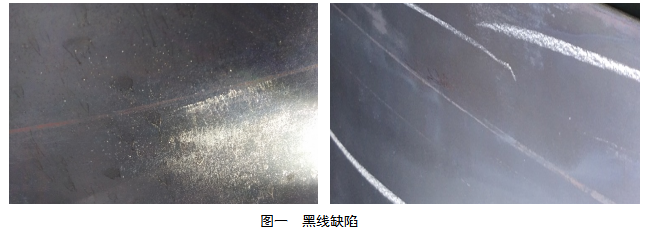

黑线在带钢表面清晰可见,呈现一条或多条,平行于轧制放向,黑线缺陷见图一。

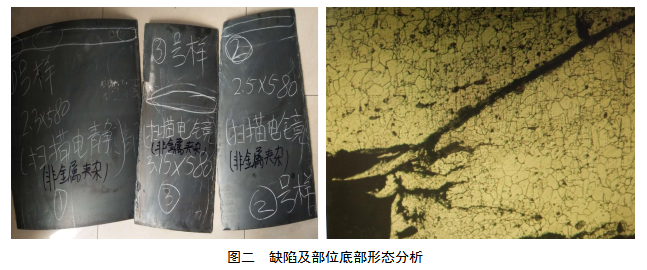

对2个式样进行扫描电镜、金相检验(式样3未分析):

式样1分析结论,条状缺陷内的物质由Fe、O元素构成,氧含量高,此条状缺陷为氧化铁皮压入所致;

式样2分析结论,条状缺陷内的物质由Si、AL、Ca、K、Ti、Fe、O等元素构成,为硅酸盐类夹杂物;

通过对金相、扫描电镜的分析结论,式样2可以明确缺陷为夹杂物产生,对式样1的结论,结合金相的缺陷底部形态一起分析。

对缺陷样的底部形态分析,可以看到有轻微的脱碳层,低碳钢脱碳层不明显且底部呈不规则形态、裂纹源有较深的扩展。见图二。

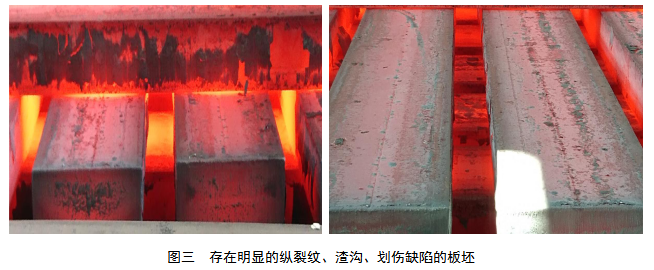

通过对缺陷部位的底部形态进行金相分析,发现在缺陷的底部位置+裂纹有较长的延伸,且有明细的脱碳层,认为缺陷产生的原因和炼钢有较大关系,现场带钢的坯料为150*493~573mm2的规格矩形坯,通过对现场堆位上的板坯进行跟踪检查时,发现部分板坯表面存在明显的纵裂纹、渣沟、划伤等缺陷,见图三。

通过分布对对表面存有纵裂纹、渣沟、划伤的板坯进行分类跟踪轧制,最终在表面存有纵裂纹、渣沟的板坯上发现轧制后有黑线缺陷,表面存有划伤缺陷的板坯轧制后未发现有黑线缺陷;

综合缺陷的情况对缺陷产生因素进行分析,进一步对生产过程及设备进行跟踪,发现在现场协调拆装下的多套结晶器中均存在不同程度的铁屑,现场随即对有铁屑的结晶器进行清理,通过清理后的结晶器的安装使用,板坯产生表面纵裂纹的概率大幅度降低。通过该过程的跟踪,认为结晶器中存在的铁屑导致铸坯在结晶器内受热不均,增大了铸坯表面缺陷的产生概率,结晶器中铁屑情况见图四。

对结晶器进行了处理,确保结晶器内正常无杂物后,板坯表面纵裂纹缺陷大幅度降低,每日产生黑线的数量也大幅度降低,黑线缺陷比例降低70%。

进一步跟踪保护渣及加入后效果情况,从跟踪结构看,部分保护渣加入后渣条较多,易引起结晶器内局部润滑不良,形成连续性的渣沟,从而在铸坯表面易产生缺陷。此外,浇注过程中存在结晶器液位波动大的情况,致保护渣卷渣,导致板坯的夹杂物缺陷,以上两组板坯缺陷均会导致轧制后的黑线缺陷。

经过对跟踪结果的分析,连板坯在经过热轧加热炉高温氧化后,细小的浅裂纹在轧制过程中会逐渐消失,而较深的纵裂纹则演变成黑线缺陷,板坯表面裂纹的延伸长度于轧制的压下量成正比,裂纹深度与压下量成反比。较严重的纵裂纹或渣沟缺陷在轧制过程中缺陷未能弥合最终形成黑线缺陷,现场对缺陷进行评判过程中,严重的黑线缺陷进行降级处理,部分不严重的缺陷带钢对外圈进行切割甩废后改为焊管材料。

改善方案:确保结晶器冷却均匀性、采用合适的冷却制度以确保板坯的冷却效果、采用性能优良的结晶器保护渣以及对结晶器液面波动情况进行有效控制是减少黑线缺陷的有效途径。

4 结论

4.1 轧制产生的黑线缺陷和板坯的划伤缺陷无关。

4.2 板坯轧制后的黑线缺陷是由板坯表面的纵裂纹、渣沟以及夹杂物等缺陷产生。

4.3 确保结晶器内冷却均匀性、采用合适的冷却制度以确保板坯的冷却效果、采用性能优良的结晶器保护渣以及对结晶器液面波动情况进行有效控制是减少黑线缺陷的有效途径。

参考文献

[1] 刘波.热轧带钢边裂缺陷的成因研究[J],四川冶金2008, 28(2):16-20.

[2] 冯桂起.热轧粗轧过程金属变形规律的有限元模拟研究[D]. 秦皇岛:燕山大学,2008.

[3] 彭其春. 赵金涛.田俊,等.武钢冷轧板表面黑线缺陷分析[J].中国 冶金, 2010.20(1):21-25.

[4] 田海涛.张全刚.王静,等.冷轧基料SPHC边部黑线分析与对策[J].钢铁研究.2010.38:89 -91.

[5] 高文芳.冷轧薄板表面表面缺陷研究 [J].炼钢.2006,22(3):22-26.

- 上一篇:中薄板坯连铸结晶器调宽装置优化 下一篇:泰纳Tamsa电炉能源优化

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页