轧材皮下夹杂的形成原因及其控制措施研究

来源:2017高效、低成本、智能化炼钢共性技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

轧材皮下夹杂的形成原因及其控制措施研究豆乃远(中天钢铁集团有限公司技术中心,江苏 常州 213000)摘 要:本文针对轧材探伤发现的皮下夹杂结果,借助于金相显微镜和扫描电镜检测等手段,…

轧材皮下夹杂的形成原因及其控制措施研究

豆乃远

(中天钢铁集团有限公司技术中心,江苏 常州 213000)

摘 要:本文针对轧材探伤发现的皮下夹杂结果,借助于金相显微镜和扫描电镜检测等手段,分析了皮下夹杂的表现形态及特点,结合中天钢铁的实际情况,提出了改善皮下夹杂的具体措施,结果表明,通过上述改进措施,我公司轧材几乎无皮下夹杂缺陷出现。

关键词:皮下夹杂;表现形态;控制措施

Study on the cause of formation and control measures of the inclusions in rolled material

Dou Nai-yuan

(The technology center of Zenith steel group co., LTD, Changzhou 21300, China)

Abstract: according to the results of subsurface inclusions in rolled inspection found, by means of metallographic microscope and scanning electron microscopy methods, analyzed the manifestation and characteristics of subsurface inclusions, combined with the actual situation of Zenith steel, put forward specific measures to improve, subsurface inclusions shows that through the above improvements, our company rolled almost no subsurface inclusion defects.

Key words: subsurface inclusion; morphology; control measures

1 前言

随着我国汽车工业和机械工业的飞速发展,客户对原材料质量的要求越来越苛刻,高质量、高寿命已经成为时代永恒的主题。对于轴承钢和齿轮钢而言,影响其质量因素有很多,但其中最主要的是钢中非金属夹杂的影响[1]。钢中非金属夹杂物级别高低将严重影响着轴承和齿轮的使用寿命,而皮下夹杂是造成其报废的重要原因。

近一年来,中天钢铁不断优化探伤设备,提高员工的探伤技能,对探伤过程中出现的内伤进一步细分,为分析皮下夹杂缺陷提供了有效的基础资料。根据探伤结果,2015年下半年以来,皮下夹杂出现的几率较高,由于其在皮下较深无法修磨清理,存在皮下夹杂的轧材只能判废处理,严重影响着轧材的合格率[2]。为此,本文对皮下缺陷样进行分析研究,根据其表现形态及特点,分析影响因素,并提出相应的改进措施,2016年7月工艺优化后,几乎无皮下夹杂缺陷出现。

2 皮下夹杂的形成机理

根据液相穴夹杂物聚集机理,随钢流运动到结晶器内的夹杂物未能及时上浮,被凝固前沿捕获,最终在连铸坯浅表层形成皮下夹杂。北科大张立峰等[3]对板坯表层的夹杂物分布进行了研究,发现板坯表层下有两个夹杂物聚集区,它们的成因是:钢液从浸入式水口(SEN)注入结晶器时分成两个流股,1)一方面,如果向上流股太强,使得液面波动过大,导致结晶器卷渣,形成皮下夹杂物;另一方面,若随向上流股运动的夹杂未能及时上浮而不能被保护渣有效吸收,夹杂物就会被凝固坯壳捕获,滞留在皮下;2)随向下流股运到的夹杂物被初生的凝固坯壳捕获所致。此外,对于弧形连铸机,随向下流股运动的夹杂物在内弧侧面的弯曲区的固液界面更容易捕获夹杂物,在内弧侧1/4~1/5厚度会形成夹杂物聚集。

3 皮下夹杂的表现形态及特点分析

3.1 皮下夹杂的表现形态

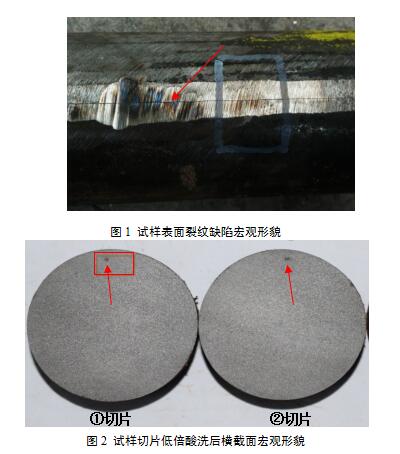

皮下夹杂缺陷的试样分析结果,可归纳为两种表现形态。一种是由于皮下夹杂存在的位置较浅(一般小于2mm),在轧制过程容易轧破,表现为轧材的表面裂纹缺陷(表伤),依据线压缩比,此类夹杂一般距铸坯表面距离小于10mm,如图1所示;另一种皮下夹杂存在的位置较深,距皮下3~7mm,在轧制的过程中,不易被轧破,表现为内伤形式,如图2所示。

图1为探伤时发现的表伤,经人工修磨后发现裂纹较深,试样表面裂纹沿轧制方向分布在打磨痕迹内,经金相显微镜检测,表面缺陷深约1.61mm,裂纹内存在灰色氧化物,裂纹处存在轻微脱碳现象。图2为探伤时发现的内伤,在缺陷位置处截取试样2片,进行低倍酸洗检验,①和②切片酸洗后横截面皮下3.1mm位置均存在黑色孔洞缺陷(箭头所指为缺陷处)。

3.2 探伤情况统计分析

对探伤缺陷进行统计分析,主要表现为以下特点。

①头坯出现的几率较高,达2.0%,优化剪切到3米后明显改善;

②同一钢种,大规格的皮下缺陷、内伤较严重,几率分别为0.59%、1.2%,明显高于小规格(0.02%、0.13%);

③低碳含铝含钛钢更易在开浇时形成皮下夹杂,同一钢种或相近钢种(如20CrMnTiH与20CrMnTi)在不同生产时间出现皮下夹杂的几率差异较大。

3.3 皮下夹杂的特点分析

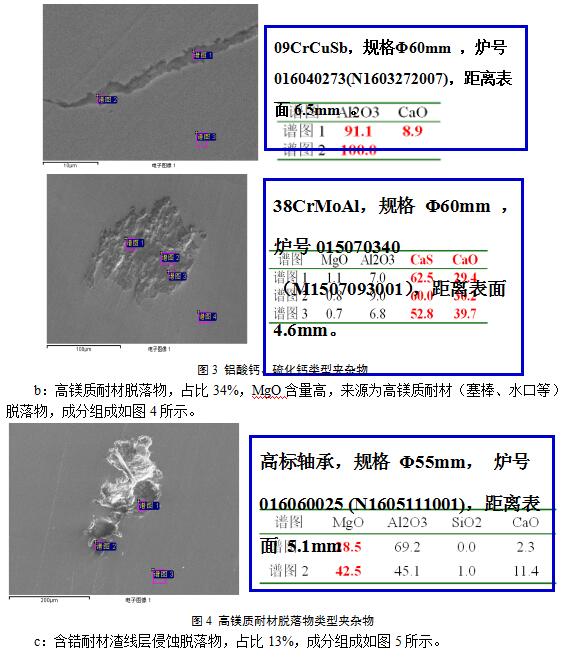

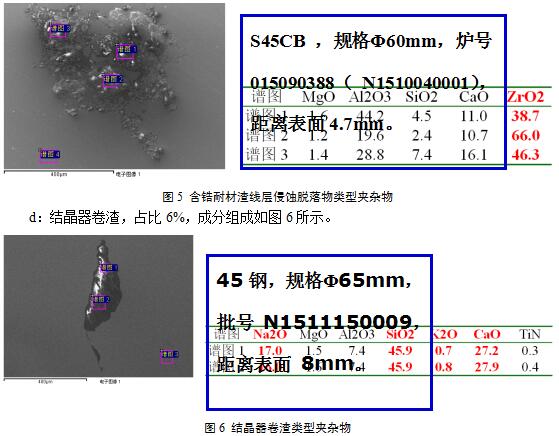

2015~2016.6,根据皮下夹杂的检验分析结果,按夹杂物成分大致可分为4种类型,分别为铝酸钙、硫化钙类型、高镁质耐材脱落物、含锆耐材渣线层侵蚀脱落物、结晶器卷卷渣。

a:铝酸钙、硫化钙,占比47%,来源为大块水口结瘤物脱落或大包下渣卷入,成分组成如图3所示。

4 皮下夹杂的影响因素

4.1钢水洁净度对皮下夹杂的影响

钢水洁净度直接影响着钢水的可浇性,一般情况下,钢水的洁净度与出钢条件、精炼渣组成、软吹氩状况和保护浇注密切相关,保持适当的出钢碳以降低出钢时钢水的氧化性,减少了氧化物的生成量,同时减轻了精炼炉脱氧、去夹杂的压力;并且脱氧产物尽可能早生成,确保充分的时间去除,可以提高钢水的洁净度。对于含铝含钛钢种而言,皮下夹渣与A12O3等钢水中的非金属夹杂被坯壳捕捉有关,聚集在水口内的A12O3等夹杂周期性脱落而被带入结晶器内,从而被弯月面捕获,形成了共生的、复合型的大型氧化物夹杂。

4.2 水口结构及其插入深度的影响

浸入式水口的结构和其插入深度是改变结晶器内的钢液流动状态,降低钢流冲击深度,促使在结晶器内形成均匀坯壳与夹杂物上浮的重要手段,也直接影响着夹杂物被初生凝固坯壳被捕捉的概率。浸入式水口插入太浅容易造成结晶器内液面翻动,插入过深则容易造成弯月面处钢液的湍动能太小,液面不活跃,不利于保护渣熔化。经多次试验表明:水口插入深度要在合适的范围内,才具有防止结晶器卷渣的最佳效果。

4.3 结晶器电磁搅拌参数的影响

结晶器中的钢液在搅拌线圈产生的磁场作用下,会产生一定大小的感应电流。生成的感应电流与磁场作用就会产生电磁力,在液相的整个横断面上造成一个转矩,从而驱动凝固坯壳内部的钢液运动。当钢液旋转速度足够高时产生离心力,比重小的夹杂物与气体受到离心力的作用而脱离表面,并浮到液面上的渣窝中被保护渣所吸收,但由于液面波动而卷入弯月面的夹杂物,因直接被凝固壳捕获,可能很难排出。为了保证电磁搅拌过程的效果,通过改变搅拌器的电流参数,还可以调节钢液的旋转速度,从而达到理想的搅拌效果。

4.4 耐材质量的影响

钢包、中包和水口耐火材料脱落使钢水及钢材中产生非金属夹杂,在炼钢过程中,炉衬耐火砖受到侵蚀后,砖的脱碳层和反应层发生结构变化引起松弛。受熔融钢水、炉渣、炉气以及兑入铁水和加入散料、废钢时的机械冲刷,使得耐火材料脱落并卷入钢溶液中,形成非金属夹杂。因此,要时刻关注耐材的质量,并根据钢种的特性,确定钢种的连浇炉数,同时避免水口穿裂后完全改变结晶器内钢液的分布,造成结晶器钢液严重翻动卷渣。

4.5 拉速波动的影响

炼钢生产过程中,由于生产节奏的控制及钢水温度的变化要求连铸拉速发生相应变化,但连铸拉速的提、降速均会造成结晶器钢水液面的波动,钢水液面波动导致保护渣卷入钢水中,一部分保护渣来不及上浮被凝固末端捕捉,形成皮下夹杂,为了有效控制连铸拉速变化,执行恒拉速浇注。同时,确保中包钢水容量、防止出现中包低液面浇注,避免钢包渣进入结晶器而产生皮下夹杂。

5 皮下夹杂的质量改进措施

5.1 钢水纯净度的控制

从统计结果上来看,生产含铝钢铝损高时皮下夹杂几率较大,且开浇第1炉塞棒上涨较为明显,后续缓慢下去,可能与絮瘤物冲下去有关系。同时,对含铝钢浇注完的水口进行检查,发现部分浇次下线的水口内部或头部有絮瘤物,对絮瘤物进行取样检验,其主要成分为Al2O3,与已出现的皮下缺陷电镜分析结果一致,因此,要提高钢水纯净度。生产时主要从合理控制精炼炉渣碱度(轴承钢R=5~7)、调节氩气流量,减少LF精炼炉40%以内和VD真空精炼炉铝损50%以内,钢水不喂钙类线变性处理、做好保护浇注,避免开浇结瘤现象等途径来提高钢水的纯净度。

5.2 水口结构及插入深度的优化

为了研究连铸水口插入深度对连铸坯皮下夹杂的影响规律,做了降低水口插入深度试验,试验流次水口插入深度为70mm,其余流次插入深度为90~110mm,试验结果表明,插入深度为70mm的试验铸坯出现皮下夹杂,水口插入深度为90-110mm无皮下夹杂;对不同水口结构试验及皮下夹杂形成的位置分析,使用内径为40mm维苏威四孔水口对皮下夹杂有改善作用。

5.3 结晶器电磁搅拌参数的优化

之前采用的结晶器电磁搅拌参数为150A/2Hz,经试验发现,150A搅拌动力太弱,后续试验提高到200A,效果较为明显,从后续探伤的结果来看,皮下夹杂出现的概率明显降低。

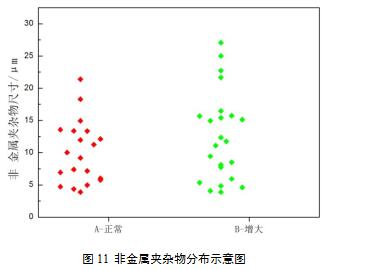

为了进一步对比分析电磁搅拌对结晶器卷渣的影响,分别做了200A/2HZ、250A/2HZ参数试验。检测夹杂物尺寸分布如图11所示,从图中可以看出,在正常结晶器电磁搅拌参数(200A/2HZ)的情况下夹杂物尺寸>15μm的比例约为9.53%,而增大至250A/2HZ后夹杂物尺寸>15μm的比例约为43.47%,比例增加较为明显。同时在分析夹杂物成分时,在250A/2HZ情况下检测的夹杂物中有两个发现K、Na元素,尺寸分别为25μm与15.69μm。

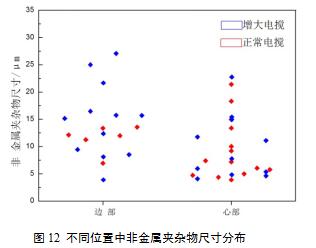

分析对比边部和内部非金属夹杂物尺寸,如图12所示,可以看出位于边部的非金属夹杂物尺寸大于内部夹杂物尺寸。而在同一位置的情况下,在边部位置是增大结晶器电磁搅拌后夹杂物尺寸有大于正常参数的趋势,在内部位置时,两者并无明显差异。

正常运行,加强生产节奏控制,避免拉速波动大导致结晶器液面波动,确保液面波动在±3mm以内,异常坯及时挑出,有效缩短开浇、换包等非稳态浇注的时间,确保液面平稳。同时,加强对中包钢水量的控制,控制开浇中包钢水重量22~26t,转包22t以上,大包留钢。

6 结论

(1) 轧材皮下夹杂的表现形式为表面裂纹(裂纹内存在夹杂物)和皮下夹杂(内伤)两种形式。

(2) 根据皮下夹杂的成分大致可以分为4种类型,分别为铝酸钙,硫化钙、高镁质耐材脱落物、含锆耐材渣线层侵蚀脱落物、结晶器卷渣。

(3) 合理的水口插入深度,有利于控制结晶器卷渣;浇注过程中,尽量保持恒速浇注,可以有效减少结晶器内钢水液面波动而造成的卷渣。

(4) 合理的电磁搅拌参数,可以有效减少皮下夹杂的几率,目前,我公司结晶器电磁搅拌参数为200A/2Hz。

(5) 经过采取减少含铝钢水口结瘤、全程保护浇铸、优化开浇工艺,防止中包低液位浇铸、大包留钢、使用四孔水口等措施进行工艺优化后,我公司几乎无皮下夹杂缺陷出现。

参考文献

[1] 代华云.车轴坯皮下夹杂的改善与控制[J].钢铁钒钛,2002,23(2):51-54.

[2] 林国强,于小方.板坯皮下夹杂攻关实践[J].铸坯质量,1998.1:31-33.

[3] 张立峰等.立弯式连铸机铸坯表层夹杂物行为[J].化工冶金,1997,18(3):259-265.

- 上一篇:龙钢炼铁厂解决高炉供料瓶颈优化探索 下一篇:高炉炉墙结厚原因分析及处理

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页