块矿筛分的生产实践

来源:钟丽丽 王 泽 唐秀兰 贺超武 |浏览:次|评论:0条 [收藏] [评论]

摘 要:提高块矿筛分效率,降低高炉块矿含粉量,是保证高炉精料的重要手段。本文通过采用新型悬臂棒条筛的生产实践,说明合理的筛分工艺和悬臂棒条筛的运用可以明显提高块矿筛分的效率,保证高炉精料对块矿含粉量的指标要求,提高炼铁产量。

关键词:块矿 筛分 新型悬臂棒条筛

1 前 言

随着武钢生产经营的发展,对矿石的需求量逐年增多,而受市场经济的影响,块矿质量却呈下降趋势。为改善高炉块矿用料质量必须筛除进港块矿在装卸、运输过程中所产生的粒度偏析和粉末。多年来,对筛分设施开展了多次的技术攻关,逐步将块矿含粉量控制在要求的范围内,筛分效率也不断提高。

2 筛分生产实践与技术改进

衡量筛分系统技术性能的主要参数是筛分效率和通过能力,筛分设备的通过能力与整个生产系统的能力相匹配。根据筛分原理,物料在筛面上的筛分过程可分解为物料的分层、透筛和输送三个环节,它们与筛分效率和通过能力紧密相关。而这三个环节又与原料情况、设备性能、生产操作等几个方面有关。而原筛分系统在这些方面都存在不同程度的问题或缺陷。

2.1原料情况方面

原料因素包括粒度组成、颗粒形状、含水量。在粒度组成上,当大于筛孔尺寸的颗粒越多,筛分效果越好。小颗粒之中,小于筛孔尺寸一半的颗粒越多,筛分效率就越高。在颗粒影响下,形状越有规则,筛分效果越好。在含水量上,当含水量小于5%时,对筛分的影响较小。当含水量增加时,筛分效率降低。而含水量较高和细颗粒较多时,易形成颗粒团聚体,堵塞筛孔。

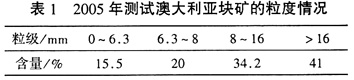

武刚港务公司块矿品种主要有南非块、澳大利亚块、海南块、东北矿。近年来由于市场经济和供求关系的影响,进港块矿质量逐年呈下降趋势(如表1),根据公司的质量标准,对入炉块矿的粒度要求为:0~8 mm含量≤10%。与标准比较,其表中含粉率显然过高,因此,来料对筛分效率的不利影响较大。

2.2设备性能方面

筛分设备性能包括筛面运动轨迹、筛孔形状、筛板厚度和材质、安装参数等。以前的筛分设备的改造主要停留在以下几方面:

①运动轨迹:筛面运动轨迹上,先由直线运动后来改为椭圆运动。这种方式虽然在相同的给料量和筛分面积下,具有较高的筛分效率,但在瞬间料流大时易被压死。

②筛孔形状:一般说来,方形筛孔筛分效率较高,圆形筛孔可以避免颗粒粘连堵塞筛孔。长方形筛孔可以提高颗粒通过概率,从而提高筛分效率,适用于筛分粒度较小且片状颗粒较少的情况。因为块矿矿种不固定,一直采用的是长方形筛孔,不能适应不同矿种。

③材质上:一般来说,金属筛网筛分效率较高,但块矿中含水量、含泥量和细颗粒多时易堵塞,橡胶筛板筛分效率与之相比有所提高,耐磨性较好。在这点上,最先采用的是金属筛网筛,后改为橡胶筛板,但筛眼易堵的问题仍没有得到很好的解决。

④在筛子安装上:针对筛面的倾角作过较大的改造,筛面的倾角加大可增大通过能力,但过大也会导致筛分效果降低。

2.3生产操作方面

操作上,料流应与筛子能力相匹配,料流量顺着筛面长度保持稳定,块矿沿筛子的宽度均匀分散等。在生产过程中为完成生产作业量,往往是采用加大筛面倾角或增大给料量来提高筛分通过能力。如果给料量超过设计能力,筛子负荷过大,使振幅减小,大颗粒物料长时间的沉在下层,物料分层困难(通常料层厚度不应超过4倍的筛孔尺寸),以至整个筛面只有25%的筛孔是可透筛的,严重影响筛分质量,降低筛分效率。

以3#码头为例(见图1)原筛分设施受料场布置和设备高度的限制,振动筛只能垂直于给料料流方向布置。无法安装分料器,虽装有简易分料板,但效果十分不理想,物料在筛面上存在偏载、分布不均匀的现象,筛面得不到充分利用,严重影响筛分效率。

当料流量大于码头卸船能力600t/h组织生产时,会出现局部料层过厚,筛面压死,振动筛负荷超载停机,既影响生产又烧坏了电机,筛分质量得不到保证,筛分效率在45%左右。为此,根据原料粒度组成特点及振动筛的特性,进行了分级筛分工艺的改进:在原有的ZD2160单轴振动筛的基础上增加一台ZDl836单轴振动筛及相应皮带机,组成两级筛分系统,如图2所示。

将第一级ZD2160振动筛的筛孔尺寸加大到16 mm,第二级zⅨ836振动筛的筛孔尺寸仍为8 mm。由于加大了筛孔尺寸,大大提高了第一级筛子的通过能力,使块矿通过分级筛处理,码头卸船能力达到600 t//h。二次筛分工艺既保证了筛上品质量,又保证了二次筛下品的质量,筛分效率达到67.91%。

随着高炉生产规模不断扩大,接卸矿石总量逐年增加。至2004年港务公司接卸矿石总量已突破l 000万t,这要求码头接卸能力必须大幅提升,块矿的筛分能力由600t/h提高到800 t/h。而进港块矿质量却逐年下滑,块矿粒度含粉率高达30%左右,物料中约有70%的原料含水在4%~5%以上,颗粒中锥体、多棱体、扁状体较多。在作业过程中,筛孔易被湿料颗粒团聚体堵塞,筛片的有效面积减少。当卸船料流增大到800t/h时,二次筛分后块矿含粉仍在20%左右。根据高炉铁块矿的粒度要求≤8 mm含量不大于10%,显然筛后含粉率严重超标,来料质量对筛分效率的影响极大。因此,在料场和设备受限制的情况下,改造筛分设施必须在满足提高筛分能力的同时解决筛分质量问题。

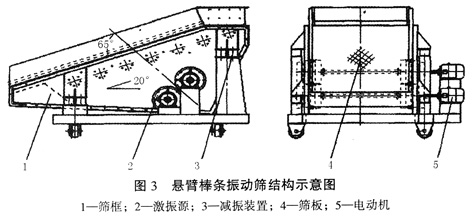

2005年对3#码头二次筛分的第一级ZD2160单轴振动筛设备进行技术改进,第二级ZDl836单轴振动筛设备不变,将ZD2160振动筛改为悬臂棒条式振动筛。选用的振动筛为双边振动,双振幅8 mm,振幅频率16 Hz,通过能力800 t/h,其突出优点是通过振动电机的振动和棒条的自振,可减轻湿矿堵塞筛眼现象,增大筛面通过能力,从而提高筛分效率,其设计的筛分效率干料可达到≥75%,湿料可达到(含水量>10%)≥60%。

3 悬臂棒条振动筛的结构工作原理及技术特点

3.1结构形式

为了满足振动筛通过能力800 t/h,矿筛采用14 mm钢板作筛箱墙板,筛箱支撑柱采用Ø273×12无缝钢管和Ø180×12无缝钢管,筛框周边用14b槽钢包边,振动电机座用20 mm钢板,配用厚16 mm、宽60 mm钢板制作筋板,筛的内筋板采用16mm厚的钢板制作。棒条结构采用阶梯流线形,结构轻巧、抗振、强度可靠。棒条间距为14 mm,矿物筛分前采用振动分料,以保持物料均匀过筛。

3.2工作原理

采用偏心块式激振器,由两台振动电机通过传动轴带动激振源做反向旋转,两组振源产生相互追逐的力矩,实现自同步直线运动,同时筛体沿激振力方向作周期性往复运动,物料在筛面上沿直线方向作抛物线运动,从而达到筛分与输送的目的,如图3。

3.3技术特点

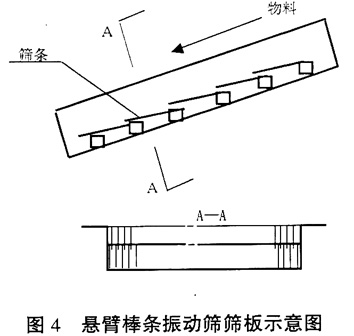

该机采用悬臂棒条筛板,由相互平行的弹簧钢棒制作筛网,弹簧钢棒一端固定在丝架上,另一端悬空。(见图4)采用大振动方向角直线运动的原理,增加物料垂直于筛面方向上的加速度,提高物料在筛面上起跳高度,利于物料的大、小颗粒互相交换位置,达到物料的透筛效果。同时为充分利用筛床面积,将块矿通过振动给料机入筛,提高了筛床面积利用率,保证筛分效率,同时也减轻了筛条磨损。

4 应用效果

3#码头悬臂棒条振动筛自投产以来,设备性能稳定、运转平稳、噪音小、故障率低,不易堵筛网,且棒条的安装更换操作简单。作业能力由600 t/h提高到800 t/h,确保了3#码头卸船任务的完成,深受生产单位和检修单位的欢迎,通过能力和筛分效率均能满足设计要求。经过生产实践,筛分质量得到提高,当料流通过能力800 t/h,其筛分效率可达到≥80%左右(干料量),比普通直线筛、椭圆筛、串式筛等传统的筛分设备能力提高一倍。

5 结 论

武钢港务公司的块矿筛分设施通过技术改进,特别是采用悬臂棒条振动筛,无论在通过能力和筛分效率上都明显优于其它振动筛分设备。实践应用证明,合理的筛分工艺及应用悬臂棒条式振动筛能有效地提高块矿筛分效率,改善高炉用料质量,提高炼铁产量,具有推广价值。

- 上一篇:济((南)钢球团厂库式原料场生产实践 下一篇:千万吨级料场的特点与启发

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页