生铁块加入量对转炉吹炼过程的影响

来源:杨文远 王明林 邹节忠 肖时遵 |浏览:次|评论:0条 [收藏] [评论]

生铁块加入量对转炉吹炼过程的影响

杨文远 王明林 邹节忠 肖时遵

(钢铁研究总院) (萍乡钢铁(集团)公司)

摘要:中小转炉钢厂为了增加钢产量,往转炉内过量加入生铁块。在生产中出现熔池温度低、石灰不易熔化、炉口溢渣、金属消耗增加、脱磷困难、终点命中率低等问题。中小型转炉内生铁块的加入量不应超过10%。

关键词:转炉铁水废钢生铁块

1前言

氧气转炉炼钢过程中多余的化学热通常是加入废钢和铁矿石来平衡。使吹炼过程有正常的熔池升温制度和所需的出钢温度。有时在废钢中也加入一部分生铁块。一般情况下,生铁块的加入量在5%以下。近年来国内一些中、小型转炉钢厂为了增加钢产量,在铁水量不足时,往转炉内加入小高炉生铁块。当生铁块加入过多时,转炉炼钢出现熔池温度低、石灰不易熔化、炉口溢渣、金属消耗增加、脱磷困难、终点命中率降低等问题。转炉炼钢大量加生铁块为小高炉生铁提供了市场,不利于淘汰落后设备。

2 转炉炼钢中加入生铁块与铁水、废钢的热量差别

2.1.生铁块与铁水及废钢化学成分的差别

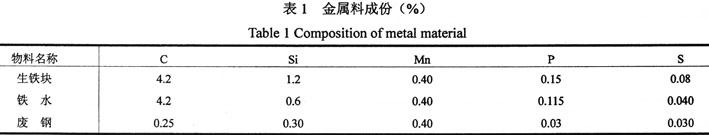

铁水成份为萍钢二炼的铁水平均成份。生铁块和废钢平均成份为估计值。

生铁块与铁水、废钢杂质含量差值(kg/l00kg)

C Si Mn P S

铁块.废钢 3.95 0.90 0 0.12 0.05

铁块.铁水 0 0.60 0 0.035 0.04

2.2铁块与废钢、铁水的热焓差值[1]

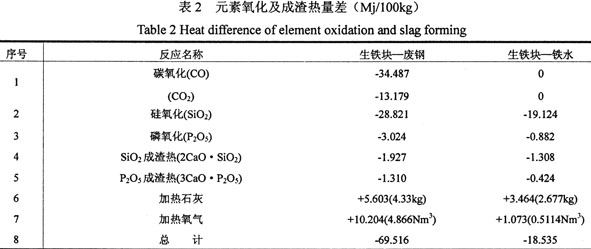

按照生铁块与废钢、铁水的化学成份差别,计算出转炉炼钢过程中元素氧化及成渣热量的差别,列于表2。

生铁块的熔点低于废钢,比热大于废钢,两者的熔化热大致相等(1.35Mj/kg)。l00kg生铁块的物理热较铁水少135Mj,100kg铁水的总热焓较生铁块多110.47Mj。

2.3转炉炼钢的钢铁料组成

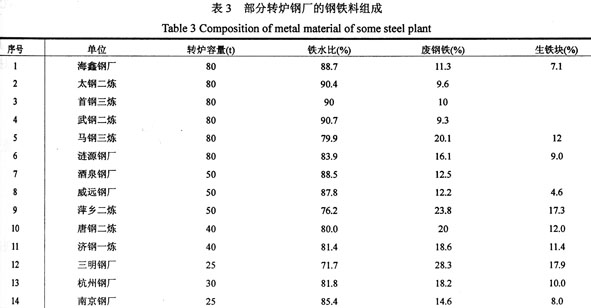

转炉炼钢的钢铁料组成由钢铁厂内炼铁与炼钢能力比、铁水成分、转炉容量、所炼钢种、废钢价格等多种因素所决定。我国100吨以上的大型转炉铁水比为8肛85%(其中生铁块含量小于5%)。80吨以下的,J型转炉铁水比为71.7~90.7%。小转炉厂的铁水比波动大,主要是这些钢厂在炼钢过程中大量加入小高炉

生铁块,增加了炉料的化学热,使冷料比明显提高。表3是几个转炉钢厂的钢铁料组成。

表3中序号l~4的4个钢厂,炼铁与炼钢能力相适应,铁水比平均为90%。序号5~14的11个钢厂,除酒泉钢厂、威远钢厂外,其余各厂的铁水产量都不同程度地低于炼钢的需要。这10个钢厂的铁水比平均81.8%,废钢平均18.2%(其中生铁块11%)。很多地方所属的小转炉钢厂,生铁块加入量大于表3中所列举的数字。

由于各厂的生铁块用量不同,对于炼钢过程冶金反应的影响程度也有差别。现以萍乡钢厂为例进行分析。萍钢二炼钢的钢铁料组成:铁水比76.2%,废钢铁料23.8%(其中生铁块17.3%)。假定小转炉正常铁水比88%,萍钢转炉的废钢铁料的比例高11.8%。萍钢转炉钢铁料消耗为1080kg/t钢,相当于每吨钢少用铁水127.44埏。铁水与生铁块的热焓差值为110.47Mj/100kg,相当于每吨钢减少热量收入140.74Mj。

3生铁块加入量对转炉炼钢冶金过程的影响

3.1吹炼过程熔池温度低

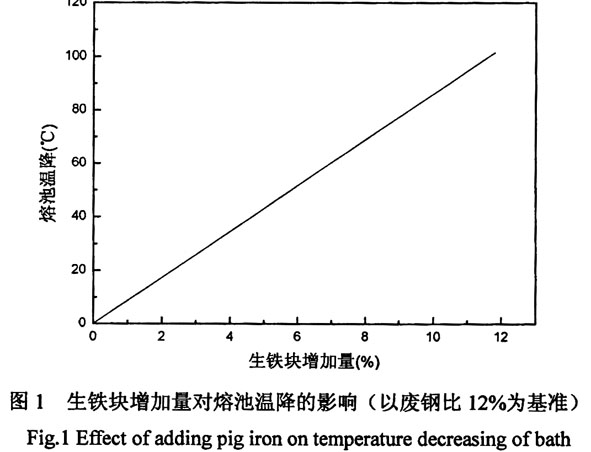

萍钢二炼钢的计算渣量平均为145kg/t钢。炉渣热容取0.2Mj/100℃kg,钢水热容取0.75Mj/100℃kg。每吨钢水及145kg炉渣的热容为1.04Mj/℃。对于中、小型转炉,假定钢水与炉渣占热支出的75%,由于铁水比降低而造成的钢水温降为140.74×75%/1.04=101.5℃。不同生铁块用量与熔池降温的关系如图l所示。

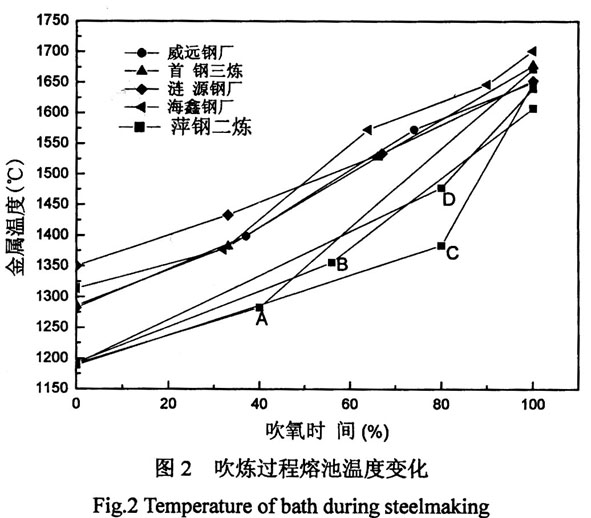

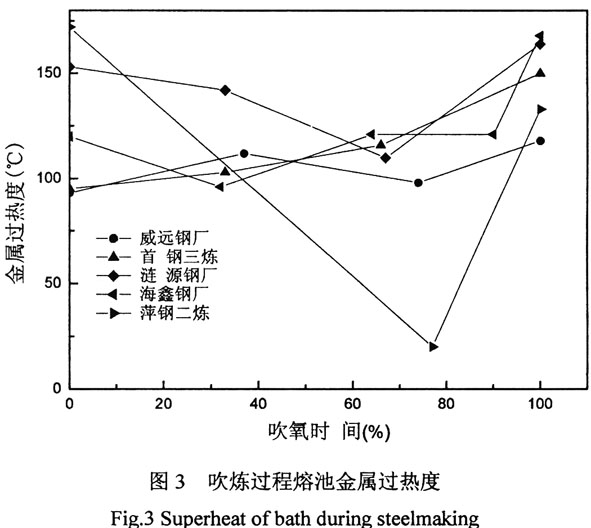

吹炼过程不同时刻(以吹氧时间%表示)熔池实测温度如图2中A、B、C、D所示。为了比较图翻中也给出了国内其它4个钢厂的转炉吹炼过程实测熔池温度曲线。由图2可见,萍钢二炼钢转炉吹炼过褐中比其它钢厂平均要低80~100~C左右,与前面热焓计算的结果相近。吹炼过程熔池金属过热度如图3所示习左下角的三角形符号为萍钢二炼钢的金属过热度,其值仅为20℃。吹炼5min时测得的金属温度为1283℃呈很粘稠的液体状。

在转炉内熔化生铁块并不合理,转炉熔化铁块的热效率低于冲天炉化铁。转炉内的热量为高温热,其价格高于冲天炉内温度相对较低的热量。转炉内过量加生铁块比冲天炉化铁炼钢更不合理,不应当加以提倡。 |

3.2对废钢熔化的影响

熔池液体温度与废钢(或生铁块)表面的温度差△t是熔池热量流向废钢的动力。一部分热量用于废钢的熔化,另一部分用于残余废钢的加热。在转炉生铁块用量过大时,熔池温度低,△t值减小,向废钢传递的热量减少,废钢的熔化速度降低。

由于熔池温度低,金属的粘度加大,吹氧反应区的热量向熔池其它部分的传递速度降低,根据Lucas.G R所做的铁.碳系金属粘度与温度的关系图【2】,熔池温度降低100℃,金属的粘度由6泊增加到7.8泊。

金属粘度高降低了熔池传热、传质速度。

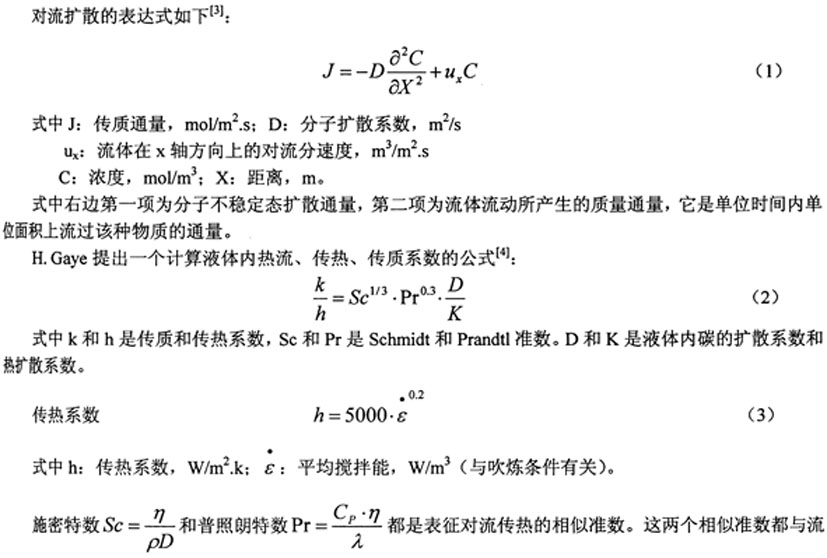

吹炼过程中表达熔池内物质扩散与热量传递的公式如下:

体的粘度有密切关系。D为分子扩散系数也与温度有关。过多加生铁块使熔池温度降低,减缓废钢的熔化速度,在一次拉碳时有时有未熔废钢。

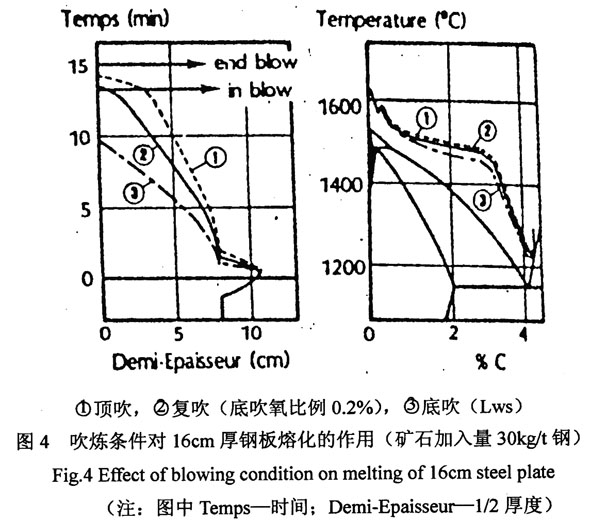

H.Gaye用其所提出的数学模型计算了多种情况下废钢的熔化过程。图4是不同的吹炼条件对16cm厚钢板熔化状况的影响。

由图4可见,对于16cm厚的钢板,在纯氧底吹条件下,10min之内可以化完。对于复吹约在吹氧后13min化完;顶吹法在14min才能化完,在副枪测温时熔池中还有未化完的废钢。

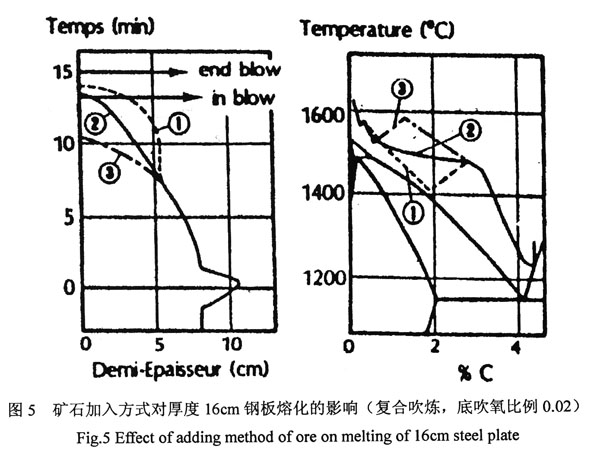

矿石加入条件对16cm厚钢板熔化的影响见图5。

25kg矿石/t钢,副枪测试前lmin加完,10kg/t.min

在所有情况均有5k卧矿石在副枪测试后加入。

由图5可见,矿石加入条件应严格限制。在炉内有大量未熔废钢时,矿石加入速度应严格限制,以防止金属过热度急剧降低。合理地加入矿石可以改善废钢的熔化条件。最大钢板厚度允许达到15cm,在副枪测试时可以全部化完。

影响废钢熔化时间的主要参数有:

(1)料块的尺寸和几何形状,其特征参数是它的当量厚度。也就是它的最小尺寸,再加一个矫正系数。对于一个尺寸为a<b<c的平行六面体的料块,其当量厚度可用式(4)估算:

(2)固体料块的成分(废钢或生铁)。

(3)吹炼过程相对于Fe-C平衡图的过热温度。

(4)液体中热量和碳的传递系数,主要由搅拌条件所决定。

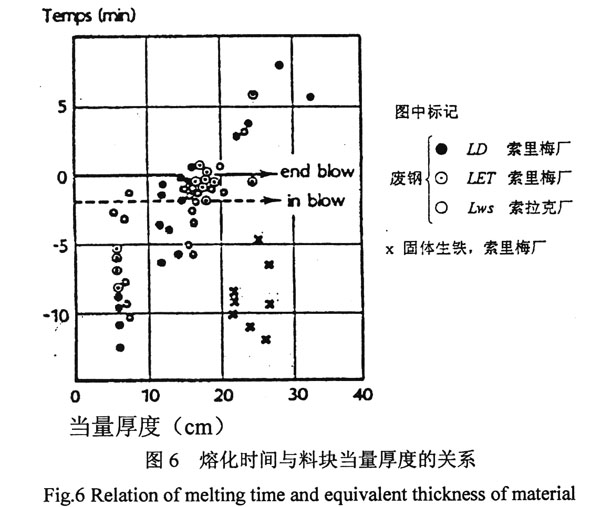

转炉内废钢熔化时间的试验结果:

在转炉的烟气中放一个检测器,把一个装有放射性氙的软铁元件放在料块的中心,当废钢熔化完毕时软铁元件所放出的氙可由检测器盖革计数器测出。

在工厂所进行的试验,每炉可应用两个元件,分别含有30和60微居里的氙。

试验分三种炼钢方法进行。顶吹在索里梅厂310吨转炉上进行,研究了废钢和铁块的熔化,装料中液体生铁的比例为0.88。复吹试验在索里梅厂310吨L,EF转炉上进行(底部吹氧0.05m3/t.min),装料中铁水比为0.79。

氧气底吹的废钢熔化试验在索拉克的240tLws转炉上进行,吹炼高磷铁时的铁水比为0.7l。

全部试验结果示于图6,废钢的厚度是用当量厚度标记的,时间座标的原点是主吹氧期的终站,时间座标的负值是熔化终点在吹炼过程中,时间的正值表示熔化终点在主吹氧期之后(在冶金搅拌或后吹期)。

由图6可见,废钢的当量厚度大于15cm时,吹炼终点时会出现未熔废钢。对于生铁块,其当量厚度小于20cm时,吹炼终点前都可以化完。

3. 3降低石灰的熔化速度

在吹炼前期和中期熔池处于温度较低状态,石灰的熔化速度慢,炉渣较长时间处于低碱度状态,不利于脱磷和炉体维护。在吹炼到l0min时(相当于总供氧时间的80%),炉渣碱度仅为1.47。炉渣矿相主要是镁硅钙石和橄榄石,这种酸性渣粘度很大(类似于玻璃),在熔池脱碳反应开始后极易“捕获”大量气泡,使炉渣体积膨胀,大量酸性炉渣由炉口溢出。当炉温和炉渣碱度升高,泡沫渣消失后炉渣又容易返干,产生金属唢溅。

石灰加入转炉之后如果不能较快的熔化,其表层CaO与Si02作用生成高熔点的2CaO·Si02,浏2CaO·Si02壳会阻止石灰的进一步熔化。熔池液体金属对石灰加热,使其继续煅烧,石灰细晶变细,更难熔化【5】。转炉熔池温度高于石灰窑内的温度,石灰过烧进行的很快,使正常石灰变成过烧石灰。岩相检验中多次发现渣中有未熔石灰。

由于吹炼前期溢渣严重,为了防止溢渣和喷溅,渣中氧化铁控制在较低范围,也造成石灰不易熔化。第507815炉吹氧10min时所取渣样(TFe)仅为4.35%。

3.4降低吹炼终点命中率

过多地加入生铁块使吹炼终点(或一次倒炉时)温度不易控制,,对转炉成渣过程有不利影响,吹终点钢中磷、硫含量波动大。

由于终点命中率不高,只能采取“高拉补吹”操作方式,这种方法增加倒炉次数,延长冶炼时间,低钢的质量。

小型转炉吹炼终点命中率一般为3帖35%(c±O.02%,仕12℃)。加入生铁块比例过高时,终点命中:会降低到30%以下。外购生铁块中磷、硫含量都较高,如不能及时发现,会因此出现废品。

此外,转炉钢厂大量使用冷铁块炼钢,给社会上的小高炉生铁提供了销路。不利于淘汰落后设备。内一些中、小钢厂在公路上用普通盛铁桶运铁水,与一般客货车辆混杂行驶,这种运输方式很危险,容易产生重大的安全事故.

4 结论

(1)100kg生铁块代替100kg铁水使转炉的热收入减少110.47Mj,石灰消耗增加2.67kg,氧耗增加0.5lNm3。100kg生铁块代替100kg废钢使转炉热收入增加69.516Mj,元素氧化损失增加5.97kg,渣量增加9.18kg,石灰消耗增加4.33kg,氧耗增加4.866Nm3,吹氧时间延长1.2min。

(2)当生铁块用量较正常情况多用11.8%时,吹炼过程中熔池温度降低101.5℃。这对于成渣和麽滋熔化都不利。

(3)应适当限制转炉炼钢中生铁块的加入量,一般不要超过钢铁料的10%。如生铁块用量减少5%可使转炉吹炼过程熔池温度提高50℃。

(4)对外购生铁块的成份要进行控制,Si、P、S含量过高的生铁块不得入厂。对于购入的生铁块要严格管理,做好不同Si、P、S含量的生铁块搭配使用,减小入炉钢铁料的成份波动范围。

(5)根据转炉使用高比例生铁块时熔池温度和成分的特点,调整转炉的吹炼制度。例如用轻烧白云石代替生白云石或菱镁矿,适当减少第一批渣料加入量,控制渣中适量的氧化铁等。

(6)如果钢铁厂内铁水产量与转炉炼钢的需要相差较大,应增加高炉生产能力。

参考文献

【l】Riboud.P V Donnees Thermochimiques Necessaires A LEtablissement Des Bilansrhermiques En Siderurgie.PCM-RE663,1976,10

【2】I~UCa$.G Viscosite du fer pur et du systeme Fe一.jusqua 4.8%en poids..Acrd,sci,Paris,1964,259

【3】黄希祜.钢铁冶金原理.北京:冶金工业出版社,1997:234.

【4】Gaye.H·Vitesse de Fusion des Ferrailles au Convertiseer.Revue de Metallurgie-CIT,1986,ll:793

【5】Jon.M,Riboud.P.V Misc au Point d'um Essai de Reactivite de la Chaux Dans Un Scorie Fon~e.CIT,1972,6:1497

- 上一篇:攀钢顶底复合吹炼提钒工艺探索 下一篇:LF处理过程中钢水增铝问题的研究

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页