攀钢顶底复合吹炼提钒工艺探索

来源:袁宏伟 卓钧 叶翔飞 |浏览:次|评论:0条 [收藏] [评论]

攀钢顶底复合吹炼提钒工艺探索

袁宏伟 卓钧 叶翔飞

(攀枝花新钢钒公司提钒炼钢厂,四川攀枝花617062)

摘要:本文分析了攀钢120t转炉的提钒复吹工艺试验,试验表明,复吹操钒可加强熔池搅拌,加快反应速度,有效提高钒渣质量。

关键词:复合吹炼提钒

1前言

攀钢于上世纪90年代建成投产了两座120I、提钒转炉,设计年产折合钒渣11万吨,经多年攻关优化,建立了一套完整的转炉顶吹氧提钒工艺制度,钒渣品位、残钒等主要工艺指标均达到世界领先水平,2005年钒渣年产量达到16.3万吨。为进一步优化提钒工艺指标,新钢钒公司炼钢厂于2005年开始进行顶底复合吹炼提钒试验,经过一年来工业试验探索,建立了复吹提钒工艺制度,提钒技术经济指标得到了显著优化。

2复吹提钒的目的

进一步优化转炉提钒指标,其可能途径之一是,采用能提高炉渣钒回收率和金属收得率的底吹氧法,但由于缺乏可靠的方法确保炉底寿命,要实现这一工艺流程非常困难。鉴于复吹炼钢的许多冶金特性和优势的启示,我们认为,提高提钒技术经济指标的最有前途的方法是,国内外广泛用于提高氧气转炉钢质量的,在转炉底部或顶部吹入惰性气体的方法。

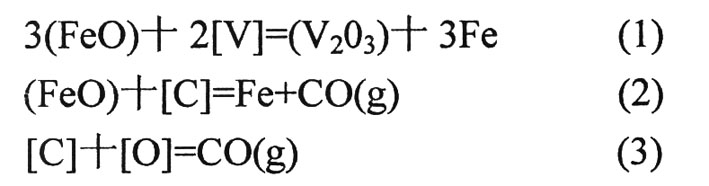

正如炼钢采用复吹工艺一样,转炉提钒的较佳工艺是复吹:顶吹氧气、底吹惰性气体。底部供气可有效地调节金属和钒渣的氧化度,加快下列反应:

在这种情况下,由于金属与炉渣之间的还原过程强化,且炉渣一金属体系接近平衡,故有可能使钢水深度精练和炉渣脱氧。因此,在提钒过程中采用惰性气体搅拌熔池可能更为有效。尤其是,除炉渣和金属脱氧以及金属精炼外,用惰性气体搅拌钒渣和含碳半钢,可以使他们之间的氧化还原过程和强化,从而降低钒渣中的氧化铁含量,并相应的提高钒渣中V2O5含量。国外如俄罗斯下塔吉尔钢铁公司曾在130t转炉上作过复吹提钒试验,我国承德钢铁公司也曾在20t转炉上作过复吹提钒试验,在技术和经济方面都取得较好的效果….

3 试验条件

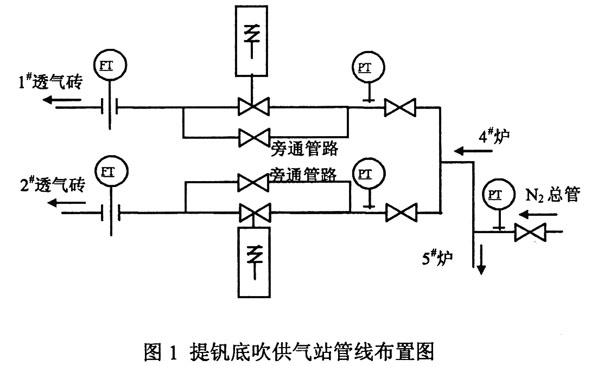

试验在新钢钒炼钢厂4#、5#提钒转炉进行,炉子公称容量120t,最大装入量140t,炉衬材质为镁碳砖,氧枪喷头型为339型提钒专用喷头。沿东、西方向偏离耳轴中心线5。的位置炉底布置两块透气砖,氮气总管压力为1.0~1.2Mpa,底吹工作压力为0.4~0.6Mpa,流量50~150nm。/11,旁通支管工作压力为0.4~0.6Mpa,旁通管流量40~80 Nm3/h。

为防止误操作造成断气堵枪,在调节阀前后用旁通管路小气量供气,即使在调节阀全部关闭的情况下,也可保证底枪不堵,复吹供气站管线布置见图1。

4 试验情况

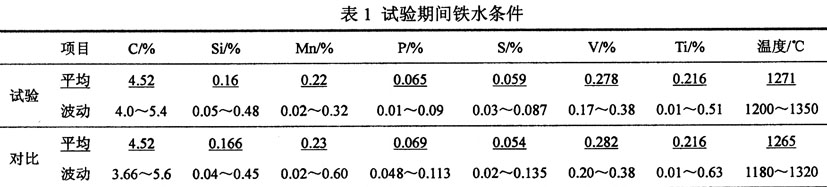

4.1试验期间铁水条件

4.2供氧制度

试验用氧枪型号为339氧枪,吹氧时间按4.0~6.5min控制,平均吹氧时间>5.0min,供氧压力0.7~0.8MPa,供氧流量16000~18000Nm3/h,由于增加了底吹搅拌,吹炼枪位略高于顶吹,枪位按1.6m~1.9m控制,最后1.0min按1.2~1.4m控制;

4.3底吹制度

底吹供气强度控制在0.02~0.04m3/min.t,流量60~150Nm3/h,压力0.4~0.6Mpa,提钒吹炼过程全程供N2。

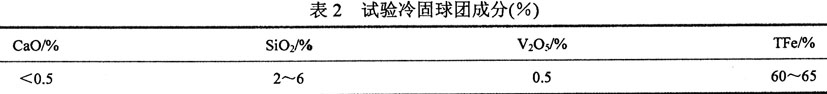

4.4冷却制度

试验用冷却剂为冷固球团、含钒生铁块、冷固球团成分如表2所示。生铁块加入量按10~20kg/吨铁控制,冷固球团加入量按28~35kg/吨电铁控制,可根据铁水温度及含Si量适当调整。

4.5终点控制

提钒终点半钢温度控制在1360~1400℃,半钢碳≥23.40%,半钢余钒郢≤0.05%,钒渣l~4炉一出,出钒渣炉次应取钒渣样。终点温度S1340"C、渣态不好、废钒渣未化完及半钢未出尽炉次不出钒渣。

5复吹提钒试验结果

5.1试验主要参数

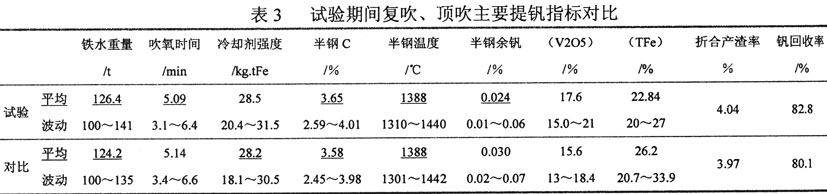

本次试验所采用的主要工艺参数及试验结果(5701炉)与同期顶吹提钒结果(5435炉)进行了比较,列于表3。

5.2半钢余碳、余钒

在氧势图中,碳氧势线与钒氧势线有一个交点,此点对应的温度称为碳钒转化温度。低于此温度,钒优先于碳氧化,高于此温度,碳优先于钒氧化。提钒就是利用选择氧化的原理,采用高速纯氧射流在顶吹转炉中对含钒铁水进行搅拌,将铁水中的钒氧化成高价稳定的钒氧化物,在反应过程中通过加入冷却剂控制熔池温度在碳钒转换温度以下,达到“去钒保碳’’的目的。为降低半钢中余钒需要加强熔池搅拌,增加渣.液反应界面,促进渣中FeO与铁液中钒反应,但若通过增加顶吹氧气来强化搅拌,又会造成熔池升温加快,熔池处于C—V转化温度以下时间缩短,半钢c烧损增加的问题。复吹提钒通过底吹N2气在增强了熔池搅拌的同时,避免了增加供氧造成熔池温升加快,碳烧损增加的缺点,延长了熔池温度处于C—V转化温度以下的时间,促进了渣中Feo与铁液中钒的反应。

如 图4、图5所示,复吹提钒半钢C含量≥3.6%的比例为60.4%,对应顶吹半钢含碳量≥3.4%的比例为46.3%,增加13.6个百分点,特别是≤3.4%的比例为14.04~4,比项吹炉次降低11.63个百分点。同时,半钢余钒显著下降,复吹炉次半钢余钒≤0.05%的比例为95.2%,比底吹炉次的85.4%高9.8个百分点,复吹炉次余钒≤0.03%的比例上升幅度最大,达到69.5%,比对比炉次高24.7个百分点。

5.3复吹提钒与钒渣质量

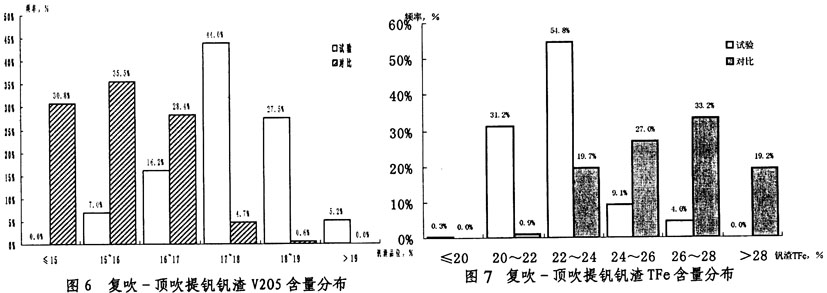

由图6、图7可知,复吹炉次钒渣中TFe含量≥24%的比例为13.7%,比对比炉次的79.4%减少65.7个百分点,钒渣TFe含量在20~22%区间的比例为31。4%,22~24%区间的比例为54.8%,同比增加了30.2和35.2个百分点;在铁水条件相当的情况下,试验炉次钒渣V2O5含量的分布也发生了显著变化,钒渣V2O5%兰16%的比例达到93%,同比增加59.3个百分点,特别是试验期间钒渣V205%≤15%的比例为0%,同比下降30.8个百分点。

6讨论

6.1复吹与半钢碳和半钢余钒

钒在铁水侧扩散是钒正向氧化反应的限制性环节。钒氧化速度与钒浓度呈线性关系,而钒从钒渣向半钢的逆向还原位于化学反应限制环节内,钒还原速度跟温度呈指数关系。因此,为了有效脱钒,从热力学角度看,应使熔体及元素与氧化剂接触表面保持适宜的温度;从动力学角度看,加速钒在铁侧扩散传质是加快低钒铁水中钒氧化的首要条件。加强搅拌,不仅可以加快低钒铁水传质,而且还可增加反应界面,是加快钒氧化的主要手段。复吹提钒通过底吹N2气在加强熔池搅拌的同时,控制了熔池升温速度,在改善V氧化条件的同时,减少了C的烧损,试验表明,复吹期间半钢余钒平均0.024.%,比对比炉次下降0.006个百分点,半钢C含量平均3.65%,比对比炉次增加0.07个百分点。

6.2复吹与钒渣TFe和V2O5

采用底吹惰性气体强化搅拌时,渣中FeO更有效地参与铁水中元素的氧化反应,钒进入渣中的速度和氧化率得到提高,同时(FeO)相应降低,对渣中V2O5含量存在“浓缩”效应,复吹对于提高渣中(HV205)效果十分明显.对于低钒铁水,因其本身含钒低,钒在铁水侧扩散阻力大,采用复吹工艺吹钒就比高、中钒铁水复吹提钒显得更为重要。由此可见,复吹提钒是含钒铁水(尤其是低钒铁水)转炉提钒的发展方向。试验表明,复吹提钒期间,钒渣TFe含量平均22.84%,比对比炉次下降3.66个百分点,钒渣中V205含量平均达到17.6%,比对比炉次增加2个百分点。

6.3复吹与钒回收率和产渣率

通过复吹搅拌,促进了渣中FeO与半钢余钒的反应,钒渣中TFe明显下降,降低提高钒氧化率同时,由于渣中低熔点相的减少,促进了渣态的变稠,有助于避免出钢末期的涡流将钒渣吸入半钢罐,减少了出钢过程的钒渣流失,从而提高了提钒过程的钒回收率和产渣率,与顶吹提钒对比,复吹期间钒回收率达到82.8%,产渣率达到4.04%,分别比顶吹期间增加了2.7个百分点0.07个百分点。

7结论

(1)攀钢在铁水[Si]0.16%、【V】0.0276%的条件下,通过采用复吹提钒工艺,可在不增加熔池供氧的情况下,改善熔池搅拌,促进半钢钒的进一步氧化,半钢余钒可降低到0.027%,比顶吹提钒低0.003个百分点,同时抑制了半钢C的烧损,半钢[C]含量达到3.65&,比项吹提钒提高0.07个百分点。

(2)通过底吹惰性气体加强熔池搅拌,增加了渣液反应界面,促进了渣中(FeO)与铁液中元素的反应,钒渣中(TFe)含量降低到22.84%,比顶吹提钒降低3.66个百分点,钒渣中(V2O5)含量达到17.6%,比顶吹提钒增加2个百分点;

(3)由于渣中TFe含量明显下降,渣中低熔点相减少,促进了渣态的变稠,特别是高Si炉次效果更为明显,减少了出钢过程钒渣流失,同期钒渣产渣率达到4.03%,钒回收率达到82.8%,比对比炉次增加0.07个百分点和2.7个百分点。

参考文献

【1】付金明等,顶底复合转炉提钒试验研究钢铁钒钛,1994,15(2):Ⅺ一24

- 上一篇:本钢转炉钢渣处理技术实践研究 下一篇:生铁块加入量对转炉吹炼过程的影响

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页