马钢1#高炉炉况失常处理及溜槽脱落事故回顾

浏览:次|评论:0条 [收藏] [评论]

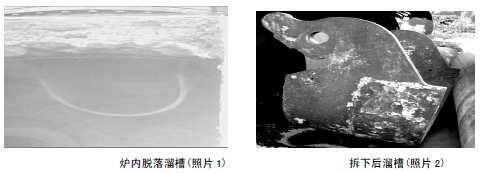

蒋裕 庄雪风 徐川 摘 要 1 号高炉 2008 年底因原燃料质量劣导致炉况失常,期间处理经历一个多月时间,2009 年 1 月 5 日高炉发 生溜槽脱落事故,休…

蒋裕 庄雪风 徐川

摘 要 1 号高炉 2008 年底因原燃料质量劣导致炉况失常,期间处理经历一个多月时间,2009 年 1 月 5 日高炉发 生溜槽脱落事故,休风更换后炉况较快恢复正常。

关键词 高炉 失常 溜槽

1.概述

马钢二铁总厂1号高炉于2007年6月大修结束点火开炉,通过周密计划和精心操作1号炉顺利开炉并快速达产,并在较长时间内保持了炉况的稳定顺行,2008年部分经济技术指标见表 1。

利用系数 煤比 风温 风量 风压 全焦负荷 一级品率 2008.01 2.34 359 138 1142 4298 361 4.41 94.57 2008.02 2.06 404 104 1093 4114 336 3.97 82.61 2008.03 2.42 346 146 1150 4421 379 4.51 94.26 2008.04 2.39 352 146 1155 4400 376 4.43 91.4 2008.05 2.34 361 138 1140 4320 365 4.32 97.32 2008.06 2.47 357 143 1164 4515 381 4.37 92.15 2008.07 2.28 380 130 1153 4274 361 4.11 87.52 2008.08 2.43 362 139 1166 4465 383 4.33 85.46 2008.09 2.41 356 147 1186 4443 385 4.47 89.55 2008.10 2.39 341 153 1189 4355 376 4.62 98.33 2008.11 2.34 355 140 1185 4286 363 4.42 89.65

自

1 号炉之前大量破损的冷却壁,虽然已将水量控制到很低的水平,但仍无法彻底消除漏水的不 利影响,一旦入炉焦粉增多且顶温偏低时,就易造成炉墙粘接。从而影响上部气流分布、影响下料。 长期偏尺大,料行不畅正是基于上述原因导致。

因此原燃料质量的劣化引起的炉缸堆积和炉墙粘接直接导致此次炉况陷入失常。

3.2 炉顶布料偏差造成炉况反复

此次炉况失常及恢复得另一个特点是,恢复过程存在较大反复,而最大的变化正是出现在溜槽脱落的前后一段时间内。

4.对此次炉况失常的反思

机械结构发1号高炉此次炉况失常由原燃料质量劣化诱发,后又以溜槽脱落为转折最终彻底 恢复,这期间经历一个多月时间,给总厂及公司生产造成较大影响。加之处理过程又异常艰难,因 此这其中的经验值得总结,教训值得反思。

1 号高炉自顺利开炉起始终保持较高冶炼强度,长期相对稳定的炉况掩盖了许多平时易于忽视 的例如炉芯及炉缸侧壁温度持续下降、铁口工作不均衡、燃料比大幅波动、偏尺等等炉况的变化。同时也在一定程度上造成操作者思想上的松懈。而追求指标更使得高炉操作失去了一定的安全系数,当焦炭及其它原料理化性能一但发生大得变化时,高炉将会很难适应,对炉况的自信以及原燃料的 质量变化信息的反馈的滞后又延误了处理的最佳时机,影响对炉况调整的力度。最终使得炉况积重 难返,陷入大的失常。溜槽(修复件)质量不过关造成的变形,直至脱落,使得布料出现较大偏差, 严重影响了高炉气流分布,干扰了操作者对炉况的判断,阻碍了炉况的恢复进程,造成炉况的反复,可以认为此次溜槽事故也是造成炉况长时间难以恢复的主要原因之一。

无料钟布料的主要优点就是可以选择单环、螺旋、扇形、定点的布料方式来根据炉况要求灵活运用。而在此次恢复炉况过程的中针对持续偏尺,在相对较短的时间内集中大量使用扇形布料,是 否也是溜槽生疲劳,并最终脱落的原因之一也值得思考并开展相关研究。

5 结语

(1)加强对原燃料的成分及理化性能的关注。在外部条件变化时,将原燃料波动信息及时传递 给高炉,为高炉参数的及时调整争取时间,减小甚至消除不利影响,实现高炉的长周期稳定顺行。

(2)根据现有外部条件及炉内变化及时适当调整,为高炉留出一定的安全余地,保持大的方向 并根据变化及早做出灵活的调整,实现高炉长周期稳定顺行。

(3)炉况失常在调整操作制度的同时,还应密切关注设备的运行状况,利用现有手段及时发现 故障,并消除由设备原因导致的炉况波动。

(4)加强溜槽的管理主要溜槽鹅头每半年探伤一次厚度不能小于

(5)采用高性能的炉顶摄像设备,其应具备在高炉各种工况条件下均能较好观察炉内状况的能 力,以便及时发现溜槽等炉内设备的异常情况。

参考文献:

1、《高炉炼铁生产技术手册》 周传典 冶金工业出版社 2008 年

2、《高炉布料规律》 刘云彩 冶金工业出版社 2005 年

表 1(注*2008 年 2 月受雪灾影响指标欠)

由于自开炉起1号高炉始终维持较高冶强,自2007年大修新更换的九层冷却壁大量破损,从2008年元月17日发现第一块冷却壁破损至今已经有 32 块冷却壁相续破损,破损率高达 80%,炉身10至15 段的冷却壁陆续出现13处破损(大修未更换炉身10~15段冷却壁)。2008 年底随着原燃料 质量劣化,炉况逐步恶化,恢复过程艰难,几经反复。

2.过程回顾

2.1 炉况失常及处理简述

前一阶段炉况调整以退负荷及堵风口并配合上部料制调整为主。2008 年 12 月 8 日退负荷至 3.80,

第二阶段

此次炉况恢复过程中值得注意的情况是,在整个处理过程的偏尺现象始终困扰着高炉操作者,探尺差动辄超过

2.2 溜槽脱落回顾

3.炉况失常原因分析

3.1 原燃料劣化导致炉况失常

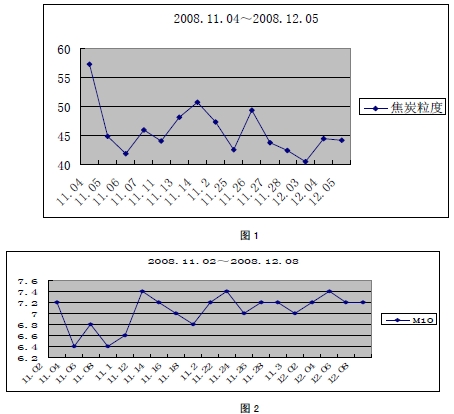

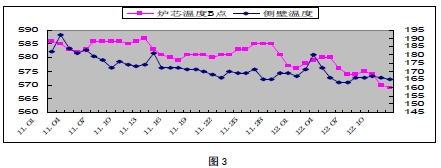

由于焦化厂干熄焦炉检修,1#高炉于 2008 年 12 月 1 日将使用一炼焦湿焦比例提到 100%,而 此前 1 号高炉焦炭中始终有 45%左右的干熄焦量。而自 2008 年 11 月焦炭粒度下降、M10 明显劣化见 图 1、图 2。

延伸阅读

- 上一篇:马钢1#2500高炉“三精”操作 下一篇:首钢 2 号高炉操作与管理的进步

加入收藏

加入收藏

首页

首页