关于高炉低硅冶炼的探讨

来源:马金芳, 贾国利 |浏览:次|评论:0条 [收藏] [评论]

关于高炉低硅冶炼的探讨

马金芳, 贾国利

(首钢迁安钢铁有限责任公司炼铁分厂,河北迁安064404)

摘 要:分析了高炉内硅的来源和硅在高炉内还原的特点,总结了目前国内外高炉低硅冶炼的现状,提出了高炉低硅冶炼的措施。

关键词:高炉;铁水;硅质量分数;低硅冶炼

中图分类号:TF54 文献标识码:A 文章编号:1006—9356(2008)09—0031—05

生铁中硅是高炉冶炼条件和技术水平的标志性指标,也是提高产量、减少燃料消耗、降低生铁成本的重要因素。据多个企业统计,ω(Si)每降低0.1%,生铁增产0.5%~0.7%,燃料比降低4~6kg/t,且有利于炉况稳定顺行。对炼钢而言,降低铁水中硅,可大量减少脱硅反应消耗的氧化钙及其渣量(每吨钢约为30~40 kg)[1],提高炼钢过程的精炼效果;同时,随渣量的减少,用于化渣和脱硅的时间缩短,炼钢冶炼时间亦缩短,生产率提高;且使转炉炉龄提高、物耗和能耗降低,更易控制终点。经验表明,在炼钢过程生铁中ω(Si)每降低0.1%,吨钢可减少熔剂10~15 kg[2]。因此,降低铁水中硅的冶炼技术不仅是炼铁生产技术进步的重要特征之一,也是现代炼钢工艺的必然要求。

1 高炉内硅的来源

高炉内硅主要源于燃料、灰分(焦炭灰分、煤粉灰分)和矿石中的脉石。

1.1焦炭灰分中的二氧化硅

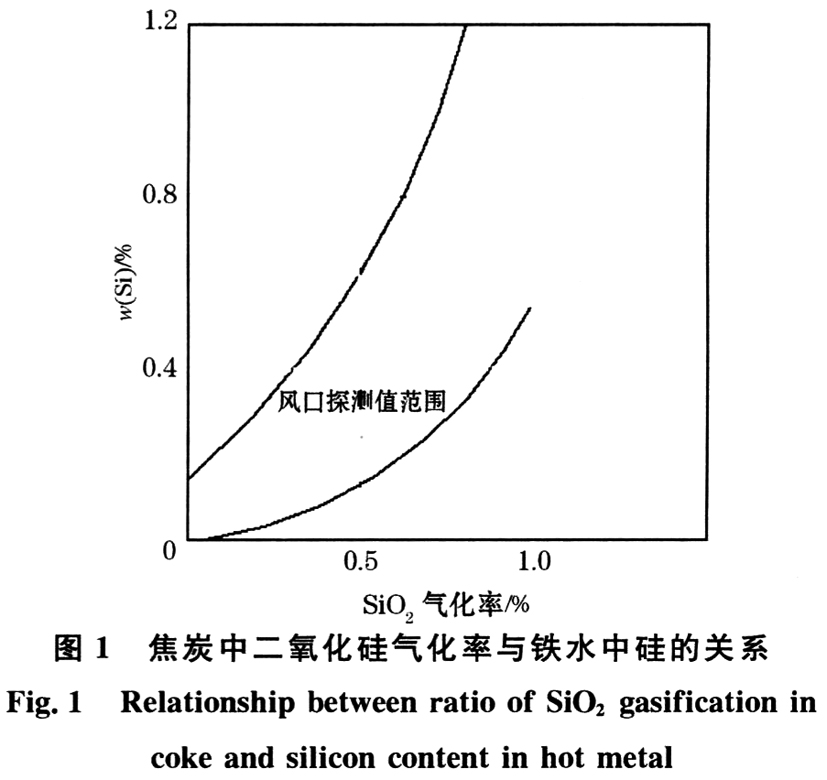

焦炭的灰分是高炉二氧化硅的主要来源之一。一般认为,焦炭灰分中的二氧化硅呈自由状态存在,基活度αSiO2可取为1,为炉渣中二氧化硅的活度αSiO2的10~20倍;且焦炭灰分中二氧化硅与碳有均匀而紧密的接触,易发生还原反应。法国索尔梅钢铁公司炼铁厂利用安装在风口的探测器进行炉缸取样,所得结果证实焦炭灰分中二氧化硅在硅迁移反应中的支配作用(图1)[3]。由图1可见,铁水中硅与焦炭灰分中二氧化硅还原率之间有直接关系,焦炭灰分中二氧化硅越高,则二氧化硅气化率越大、铁水中硅越多,即焦炭灰分中二氧化硅的质量分数对生铁中硅起决定作用。

1.2煤粉灰分中的二氧化硅

随高炉喷煤的发展,喷人煤粉带来大量灰分,其中二氧化硅较高,与焦炭的相当,甚至大于焦炭。同于焦炭,煤粉中二氧化硅也是以自由状态存在,也可取其αSiO2==1,也为炉渣αSiO2的10~20倍,且风口循环区的温度很高,有利于硅还原反应的进行。但风口循环区氧势很高(特别是在富氧综合喷吹时),且随喷吹量的增加,风口区域温度呈下降趋势(每吨铁

增加l kg煤比,理论火焰温度下降3~4℃[4]),这又不利于硅的还原反应。因此,硅是否主要源于煤粉还有待于进一步研究。

1.3炉渣中的二氧化硅

虽焦炭灰分中二氧化硅的活度高,比炉渣中二氧化硅更易还原,但焦炭带入高炉内的ω(Si)只为人炉二氧化硅总量的15 %。炉渣中二氧化硅的活度虽远不如焦炭中二氧化硅的活度高,但因渣量较大,且其中二氧化硅较高,因此它也是高炉二氧化硅的主要来源。文献[5]表明,在ω(Si)==0.7%~0.9%时,进入生铁中的训(Si)有53%来自焦炭,其余则来自炉渣。因此,冶炼低硅生铁时炉渣也是不可忽视的硅源。

2 降低铁水中硅的方式及研究现状

2.1 降硅方式

国内外先进企业在保持高炉稳定顺行的基础上,都致力于降低铁水中硅的研究,目前生产中采用的降硅方式主要有:①在高炉内抑制硅从炉料中还原进人生铁。主要采用冶金性能良好的炉料,冶炼过程中控制炉渣成分及炉缸温度,应用各种强化冶炼手段,并在高炉生产过程中稳定炉况,在整个高炉内造成一个抑制硅还原的环境,冶炼低硅生铁。此方式中,调整渣中成分的质量分数是控制生铁中硅的一个很好方法。②从风口喷入脱硅剂进行炉内预脱硅。硅的再氧化理论是风口喷入脱硅剂进行炉内预脱硅的理论基础,此法主要是从风口喷入氧化剂以增加渣中氧化亚铁(FeO),促进生铁中硅的氧化。此法所用喷吹剂有石灰石粉、烧结矿粉、铁鳞及炉尘,日本的高炉较多采用此法。③高炉炉外铁水预脱硅。低硅生铁也可不用高炉而采用氧化剂炉外脱硅法来生产,此方式是通过炉外铁水添加脱硅剂进行预脱硅。使用的脱硅剂主要有天然矿、烧结矿、球团矿、氧化铁皮和气态氧。其脱硅方式,一是在出铁场的铁水沟中脱硅,二是在混铁车内脱硅。国外应用此技术已较成熟。

在高炉炉外进行脱硅处理和风口喷吹脱硅剂需附加投资,增加操作成本和除渣费用,而在高炉内生产低硅生铁不需附加特殊设备,故用高炉生产低硅生铁较为理想。

2.2 降硅现状

高炉冶炼低硅生铁是20世纪70年代新技术之一。80年代,日本高炉生铁中ω(Si)降到0.25%左右,最低生铁硅的记录由新日铁的名古屋1号高炉创造,达到0.12%的世界最佳水平。1996年,韩国浦项的光阳厂在高炉操作中通过降低铁水温度和燃料比等手段,使生铁中ω(Si)在原燃料条件恶化的情况降到0.28 %~0.34%。

日本高炉冶炼低硅、低硫生铁并不影响寿命。1985年以来,停产高炉的炉龄绝大部分超过10年且一代无中修,1989年日本15座高炉已生产10年左右,千叶6号高炉(4500 m3)至今已生产17年(1989年ω(Si)==0.26%、ω(S)==0.022%也未中修过)。德国施韦尔根厂、汉堡厂、法国敦克尔刻厂、索而梅厂、瑞典SSAB厂、芬兰柯威赫厂、荷兰霍戈文厂、英国雷德卡厂、意大利泰兰托厂、美国汉堡恩厂、韩国浦项厂和光阳厂等高炉生铁中硼(Si)==0.28%~0.40%,未见有缩短炉龄[6]的报道。

近年中国炼铁工作者在这方面的研究也不断深入。以杭钢、宝钢等为代表的低硅操作水平较高,宝钢3号高炉通过采取调整布料档位、优化煤气流分布、确保高炉稳定顺行,且不断改善原燃料质量、提高利用系数和喷煤比、降低焦比、改进操作等措施,使铁水中硅稳步下降(现稳定在0.30 %以下),最低月均为0.26%。其中,杭钢低硅冶炼曾达到0.20%。

3 硅在炉内的基本反应

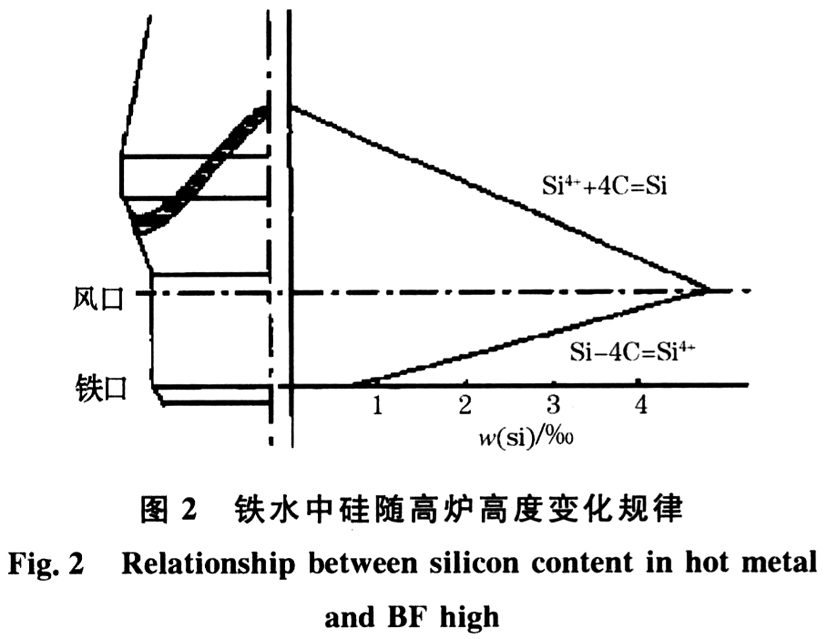

大量的实践和研究表明,硅在高炉内的行为以风口为界分为2个区域。风口以上的区域即在滴落带,对应的主要部位是炉腹,进行的是二氧化硅的还原反应,称为硅还原区;风口以下区域,主要是铁水穿过炉渣层时,对应的是炉缸部位,进行的是硅的再氧化反应,称为硅氧化区。

在硅还原区二氧化硅的还原,首先是焦炭灰分中二氧化硅和炉渣中二氧化硅在高温下与焦炭中的固定炭发生反应生成氧化硅(SiO),即:

SiO2(1) C(s) == SiO(g) CO(g) (1)

同时,在燃烧带附近的高温区,焦炭灰分中的二氧化硅同焦炭自身的固定碳接触条件极好,发生反应生成氧化硅,反应同式(1)。气态氧化硅随高温煤气的上升,当遇到由软熔带向下滴落的渣及铁液时则被吸收。被吸收的氧化硅被溶解在金属铁中的固体碳还原出来,即:

SiO(g) [C] == [Si] CO(g) (2)

高炉软熔带下部温度在1000℃以上,铁水渗碳:

C(S)==[C] (3)

式(1) 式(2)一式(3),得到高炉内硅还原的总反应式,即:

SiO2(1) 2[C]==[Si] 2CO(g) (4)

在硅氧化区,铁水中硅在穿过炉渣层汇聚到炉缸时会被炉渣中氧化亚铁再氧化,即:

[Si] 2(FeO)==(SiO2) 2[Fe] (5)

铁水中硅随高炉高度变化规律见图2。

4 降低铁水中硅的措施

4.1稳定原燃料成分

性能稳定的原料是高炉炉况稳定的必要条件,也是冶炼低硅生铁的前提。炉料成分越稳定则炉况越平稳,生铁中硅的波动也相应减小;采用成分稳定、还原性好且熔化温度高的原燃料,可扩大块状带区、减少高温区的热量消耗而使软熔带下移;在缩短硅还原路径的同时,铁水可保持较高温度抑制硅的还原而获得低硅铁水。而使用成分波动大的原燃料炼铁,往往会造成炉温和生铁质量的波动。尤其是小型高炉,因其炉容小、热储备少,低硅操作时炉缸

热量更为紧张,对外界条件变化及其敏感,故炉缸工作易波动而失常。

4.2合理的炉缸热制度

分析硅在高炉内的行为可知,温度影响硅在高炉内迁移的全部过程。提高温度既可加速二氧化硅还原气化生成氧化硅,又能促进氧化硅还原为硅,还可减少铁水中硅的再氧化;此外,硅在炉内的还原是一个强吸热反应,炉缸温度越高则硅的还原程度越高。可见,温度对铁水中硅的影响十分强烈,温度越高,还原硅越多。

然而,只注意温度水平对铁水中硅的影响是不够的,还须考虑高炉温度分布,即高温区范围。其原因是,随高温区范围缩小,软熔带位置降低,滴落带高度减小,铁水滴下落路程缩短,硅还原反应时间减少,有利于降低铁水中硅。因此,采用降低焦比、减少吨铁煤气量、降低煤气水当量、改善煤气利用的措施均可缩小高炉内高温区范围,有利于降低铁水中硅。

在降低铁水中硅时须注意,由于炉缸温度较低,为确保冶炼过程顺利进行,在操作上要采取措施使炉缸温度均匀化,以形成良好的炉缸工作制度。

4.3降低焦比和减小吨铁渣量

由硅源可知,焦炭的灰分是高炉中二氧化硅的主要来源之一,因而焦比水平、焦炭灰分及灰分中二氧化硅对铁水中硅都有影响。随焦比的降低,入炉硅源减少;同时,硅的还原是一个大量耗热的反应,而降低焦比、减少热量输入还可抑制硅的还原;另外,随焦比的下降,软熔带位置下移,滴落带缩小,也抑制了硅的还原,因此降低焦比可大量降低铁水中硅。

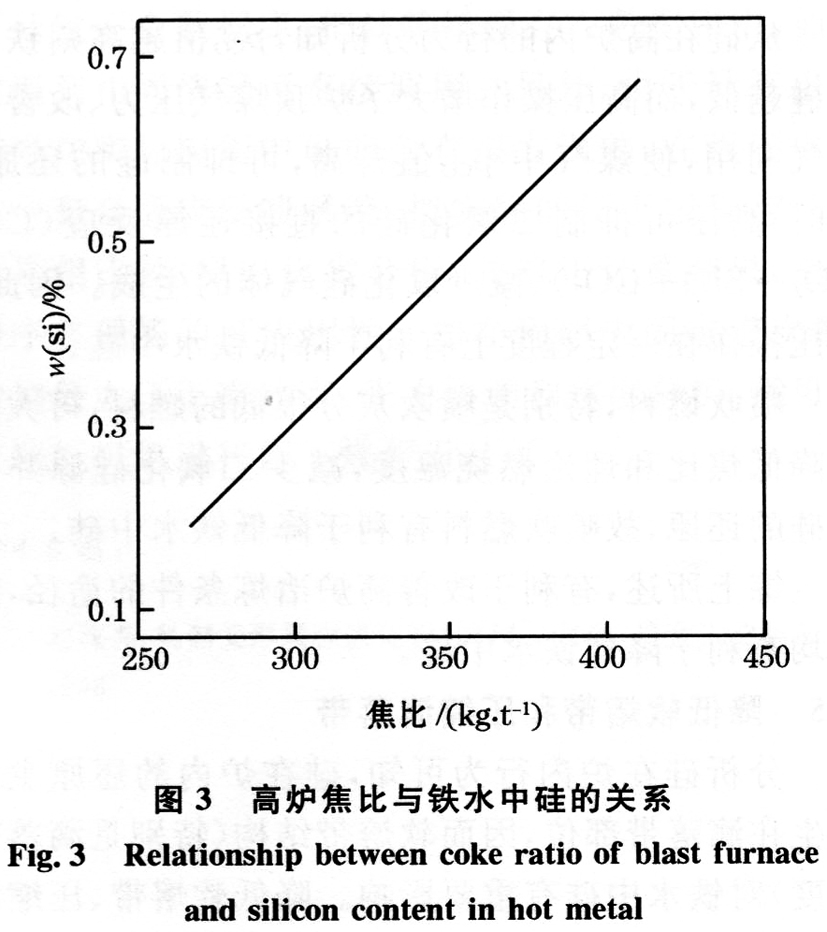

某高炉焦比与铁水中硅的关系[3]见图3。从图中可见,随焦比的降低,铁水中硅下降,二者走向相同。

炉渣中二氧化硅的活度虽远不如焦炭中二氧化硅的活度高,但因渣量较大,渣中二氧化硅较高,故其也是炉中二氧化硅的主要来源。因此,降低铁水中硅也需减少吨铁渣量。同焦比一样,降低高炉渣量既是减少铁水中硅的途径,又为高炉冶炼带来好处。

4.4改善高炉冶炼条件

在高炉诸多操作制度中,炉缸热制度、送风制度、造渣制度、装料制度对高炉冶炼进程影响最大,通常称为基本操作制度。高炉基本操作制度虽在不同的高炉之间存有共性,但更多的是个性。每座高炉应根据自身的原料、炉型、装料设备、风口、风温、富氧、喷吹、操作炉型以及气候等具体条件,确定本高炉的操作制度,且在条件变化时及时调整。各项基本操作制度对高炉的作用所存在的重叠和交叉导致其的选择是一项系统工程。因此,优化高炉操作管理,要求煤气流分布合理且稳定,提高操作者的素质,保持高炉处于正常顺行的稳定状态,是降低生铁中硅的重要手段。

提高风温不仅有促使炉缸温度升高、促进硅还原和使铁水中硅升高的作用,且因其使焦比降低,又有抑制硅还原、降低铁水中硅的作用;同时,高风温使高温区下移,不但炉缸热量集中且有利于软熔带下降,进一步控制了硅的还原。总之,高风温有利于降低铁水中硅。

富氧鼓风也有促使炉缸温度升高的作用,但它会使煤气中一氧化碳分压(pco)升高,这在一定程度上也有抑制了硅还原的作用,在冶炼炼钢生铁时,后者的作用往往会超过前者。

从硅在高炉内的行为分析知,pco值越高则铁水中硅越低,而高压操作增大了炉顶煤气压力、改善了煤气利用,使煤气中pco,值升高,可抑制硅的还原。同时,高压可抑制二氧化硅的直接还原反应(C SiO2→SiO CO2)、减少氧化硅气体的生成。因此,高压操作在一定程度上有利于降低铁水中硅。

喷吹燃料,特别是喷吹灰分很低的燃料,可大幅度降低焦比和理论燃烧温度,减少二氧化硅源并抑制硅的还原,故喷吹燃料有利于降低铁水中硅。

综上所述,有利于改善高炉冶炼条件的途径,通常均有利于降低铁水中硅。

4.5 降低软熔带和压缩滴落带

分析硅在炉内行为可知,硅在炉内的还原主要发生在滴落带部位,因而软熔带结构(特别是滴落带高度)对铁水中硅有重要影响。降低软熔带、压缩滴落带,铁水和炉渣在滴落带滞留时间越短,反应时间也越短,铁水中硅就越低。

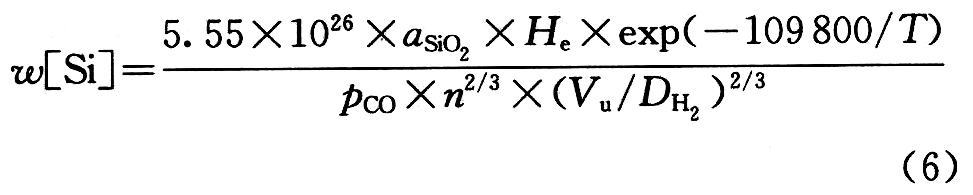

日本田村、槌谷等人综合热力学和动力学因素推导出计算生铁中硅时的公式,即:

式中αSiO2——渣中二氧化硅的活度;

pco——炉内一氧化碳的分压力;

He——滴落带高度;

n——高炉利用系数;

Vu——高炉有效容积;

DH——炉缸直径。

从式(6)看出,硅的还原除与αSiO2、温度、pco有关外,还受n、Vu/DH、及He的影响。在其它条件不变的情况下,降低滴落带的高度有利于低硅冶炼。

软熔带的位置、形状及大小(厚度)主要受铁矿石的性质、炉料的粒度组成、煤气量以及炉料与煤气的分布等因素的影响。增加碱度、提高矿石熔化温度、改善布料方式、保持煤气边缘和中心两条通路,使高炉形成喇叭形的软熔带,均可形成较低的软熔带。

4.6选择合理的造渣制度

从降低高炉铁水中硅的原理分析可知,采用合理的造渣制度是降低高炉铁水中硅的必要条件,维持较高的高炉渣碱度对低硅生铁冶炼有利。其原因是,随炉渣碱度的提高,其中氧化钙与二氧化硅易生成3CaO·SiO2和2CaO·SiO2等化合物,使滴落带内中间渣的活度降低,这既抑制了硅的还原,同时由于炉渣碱度提高后粘度增大、铁液通过渣层的时间延长,则从动力学的因素分析,它有利于硅的再氧化。另外,随炉渣碱度的提高,炉渣中表面活性物质减少,炉渣表面张力增大,对焦炭的润湿性下降,使硅还原反应的比表面积减小,可降低软熔带的位置,缩小硅还原的反应区域。

如果单纯提高炉渣的二元碱度,则很易使炉渣流动性和高炉的可操作性变差而导致炉况不顺。增加渣中氧化镁、提高炉渣三元碱度是实现低硅冶炼的最好途径。因氧化镁不仅有降低生铁中硅的作用,同时还可改善炉渣的流动性,解决低硅冶炼和提高炉渣碱度后炉渣流动性差的问题,且氧化镁还能提高炉渣的脱硫能力。目前,国内部分企业炉渣中ω(MgO)一般控制在8%~10%。

4.7保证高炉长期稳定顺行

坚持高炉长期稳定顺行方针是降低铁水中硅的条件之一。长期稳定顺行不仅单纯地强调炉料与煤气流相向运动的顺利进行和下料均匀顺畅,且还应包含煤气分布合理、利用充分、冶炼产品质量优良而稳定、各项技术经济指标先进并稳步提高的一些内容,即确保高炉冶炼进程长期稳定在最佳操作状态。

其中强化设备管理、注重设备改造、完善工艺结构、改善作业环境、保证设备完好率和降低休慢风率,是降低高炉铁水中硅的重要先决条件。降低高炉铁水中硅的工艺是一项系统工程,须在管理水平、操作技术、原料条件等环节上提高,且须对高炉进行精心操作和管理。

另外,降低高炉铁水中硅,特别是在高冶炼强度和重负荷条件下,更需强调长期稳定顺行。因此时炉缸热储备长期处在当时炉况和技术操作所允许的最经济的水平上,经受不起炉况的剧烈波动,一旦顺出,带来一系列诸如严重炉凉、质量事故等严重后果,使冶炼无法长期稳定进行。所以,降低铁水中硅须坚持高炉长期稳定顺行的方针。

5 结语

高炉中硅主要源于焦炭和矿石中的脉石。硅的还原主要是焦炭中二氧化硅还原所化生成

氧化硅蒸汽,氧化硅蒸汽在上升过程中与铁水中碳反应生成硅,而铁水在下降过程中在风口区和渣-铁接触界面硅再次被氧化。在生产中可能过稳定原燃料成分、制定合理炉缸热制度、减少入炉硅源、降低软熔带和滴落带、选择合理造渣制度以及保证高炉长期稳定顺行等措施来达到降低铁水中硅的目的。

参考文献:

[1]苏少雄.谈优质低硅生铁冶炼的若干问题[J].炼铁,1989,(4):1.

[2]东北大学炼铁教研室编.高炉炼铁(中册)[M].北京:冶金工业出版社,1978.

[3]王立芬·降低南钢高炉铁水硅含量的研究[D]_重庆:重庆大学,2005.

[4]Clixby G.铁水中硅含量的控制技术[R].刘凤歧,译.鞍山:国外钢铁,1987.

[5]邓守强.控制硅还原的试验研究[n东北工学院学报,1991,(6):2.

[6] 李马可.首钢4号高炉高产、稳产低硅、低硫生铁的实践[J].钢铁,1995,1(1):8.

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页