热态改性转炉渣转杯粒化试验研究

浏览:次|评论:0条 [收藏] [评论]

热态改性转炉渣转杯粒化试验研究王向锋 马光宇 刘常鹏 李卫东 孙守斌 张天赋 王东山(鞍钢集团钢铁研究院,辽宁鞍山,114009)摘 要:通过铁尾矿热态改性转炉渣制备出与高炉渣碱度相近…

王向锋 马光宇 刘常鹏 李卫东 孙守斌 张天赋 王东山

(鞍钢集团钢铁研究院,辽宁鞍山,114009)

摘 要:通过铁尾矿热态改性转炉渣制备出与高炉渣碱度相近的复配渣,对复配渣进行转杯粒化试验,分析了不同碱度对复配高炉渣玻璃化率和渣粒、渣棉产生量的影响。试验结果表明,随着复配渣四元碱度的降低,粒化渣粒玻璃化率逐渐升高,≤3mm渣粒产生量逐渐下降,渣棉产生量逐渐增加;复配渣四元碱度≤1.1时产生大量渣棉,渣粒产生量明显减少;四元碱度≥1.2的铁尾矿改性转炉渣具备利用转杯粒化工艺进行干式粒化和余热回收的技术可行性。

关键词:转炉渣;碱度;转杯粒化

Experimental Study on Granulation of Hot Modified Converter Slag in Rotor

WANG Xiang-feng MA Guang-yu LIU Chang-peng LI Wei-dong

SUN Shou-bin ZHANG Tian-fu WANG Dong-shan

(Iron and Steel Research Institute of ANGANG Group, Anshan 114009, Liaoning, China)

Abstract: Compound slag similar to basicity of blast furnace slag was prepared by hot modification of converter slag from iron tailings. Rotary granulation test was carried out on compound slag. The effects of different basicity of compound slag to vitrification rate and production of slag grains and slag cotton were analyzed. The test results showed that with the decrease of quaternary basicity of compound slag, vitrification rate of granulated slag grains and the production of slag grains less than 3mm increased gradually. The production of slag cotton increases gradually with the gradual decrease of slag basicity. When the quaternary basicity of the compound slag is less than 1.2, a large amount of slag cotton is produced, and the production of slag particles is obviously reduced. The iron tailings modified converter slag with quaternary basicity (≥1.2) has the technical feasibility of dry granulation and waste heat recovery by using the rotary cup granulation process.

Key words: converter slag; basicity; rotary granulation

1 前言

钢渣是炼钢过程产生的副产废渣。据公开数据,2018年我国粗钢产量约9.28亿吨,钢铁冶炼过程中渣钢比按0.13估算,全国产生的钢渣总量约1.21亿吨。转炉炼钢过程中产生的液态熔渣的出口温度在1400~1500℃之间,熔渣的比热容约为1.2kJ/(kg·℃),每吨熔渣含有的显热约1260MJ~1880MJ。每吨熔渣含有的显热按照60千克标准煤折算,2018年我国钢铁行业液态熔渣所含余热量折合约726万吨标准煤。因此,热态钢渣的节能减排潜力和经济效益巨大。

目前国内外大部分钢铁企业均先将高温熔渣进行适当的冷却处理后再加工,提取其中的金属作为物资来利用,而钢渣显热的回收利用问题一直没有得到有效地解决。我国钢铁企业大多采用热闷法、滚筒法、风淬法等处理钢渣。本钢等企业将热闷工艺副产的余热水换热后用于洗浴、供暖[1],估算热利用率约10%左右;其它季节并无利用,能源浪费严重。另有某企业开发的钢渣辊压破碎-余热有压热闷处理技术,其技术要点是钢渣余热有压热闷蒸汽温度120℃,压力0.2-0.4MPa,采用有压热闷蒸汽经换热器加热其中的密闭循环水,加热后的循环水进而加热发电工质,最终通过工质驱动发电机发电,其余热回收比例较低,目前也未进行工业化应用[2]。

综上所述,国内外暂无成熟的钢渣余热回收技术,开发高温钢渣余热回收利用技术将是降低钢铁生产能耗、提高能源利用率、促进钢铁企业节能减排的重要研发方向。

作者提出一种新的转炉渣余热回收研究思路,即将转炉渣进行热态改性为碱度接近高炉渣的复配渣,然后将其与高炉熔渣汇合利用转杯粒化工艺进行干式粒化和余热回收,其优势在于:一是避开转炉渣因熔点高、粘度大、流动性差等而难以进行余热回收的技术难点,从而间接实现转炉渣的余热回收;二是粒化渣玻璃化率≥90%,可作为矿渣微粉原料使用,解决了转炉渣因f-CaO、f-MgO超标等引起安定性不良而导致的资源化难题。本文重点考察了不同碱度对转炉渣改性复配渣玻璃化率和渣粒、渣棉产生量等因素的影响,为转炉渣复配渣转杯粒化余热回收工艺的可行性提供依据。

2 试验方法和试验条件

2.1 试验方法

试验以500kg感应炉和转杯粒化试验装置为载体,先按照复配渣配方准备好原料并混匀,然后启动感应炉,石墨坩埚预热后将原料放入,熔化至1500℃后保温30min,使复配渣熔液成分、温度实现均匀化。然后将熔渣倒入转运中间包中,运往转杯粒化试验平台开展转杯粒化试验,考察不同碱度条件下复配渣进行转杯粒化余热回收的可行性。

2.2 试验原料及配方

转炉渣取自鞍钢炼钢总厂。

改性剂为铁尾矿,取自鞍山某尾矿库。

表1是转炉渣改性原料的化学成分 %

|

原料 |

SiO2 |

CaO |

MgO |

Al2O3 |

MnO |

TFe |

f-CaO |

f-MgO |

四元碱度 |

|

转炉渣 |

12.36 |

38.94 |

11.97 |

2.94 |

1.70 |

21.11 |

2.54 |

1.38 |

3.33 |

|

铁尾矿 |

73.89 |

13.54 |

0.35 |

1.14 |

0.08 |

13.29 |

- |

- |

0.19 |

由表1可知,该铁尾矿以酸性物质为主,且由于与铁矿石同源,复配后无二次污染,不会降低渣的潜在活性,适宜作为转炉渣改性的原料。

表2是不同碱度转炉渣改性复配渣化学成分。

表2 不同碱度转炉渣改性复配渣化学成分

|

复配渣序号 |

四元碱度 |

SiO2 |

CaO |

MgO |

Al2O3 |

MnO |

TFe |

|

1# |

0.70 |

62.90 |

18.32 |

2.49 |

1.50 |

0.35 |

13.88 |

|

2# |

0.80 |

61.04 |

19.29 |

2.91 |

1.57 |

0.40 |

14.16 |

|

3# |

0.90 |

59.17 |

20.26 |

3.33 |

1.64 |

0.45 |

14.43 |

|

4# |

1.00 |

57.30 |

21.22 |

3.74 |

1.71 |

0.50 |

14.71 |

|

5# |

1.10 |

55.25 |

22.29 |

4.20 |

1.78 |

0.56 |

15.01 |

|

6# |

1.20 |

53.57 |

23.16 |

4.58 |

1.84 |

0.60 |

15.26 |

|

7# |

1.30 |

51.71 |

24.13 |

5.00 |

1.91 |

0.65 |

15.53 |

复配渣熔化混匀后进行取样,经化学检验和X衍射分析,复配渣中无f-CaO、f-MgO存在,说明f-CaO、f-MgO已被铁尾矿中的酸性物质充分反应,不影响复配渣的稳定性。

2.3 复配渣转杯粒化试验参数设置

试验除高炉渣碱度不同外,转杯粒化参数设置及其它试验条件不变。

表3是复配渣转杯粒化试验基本参数。

表3 复配渣转杯粒化试验基本参数

|

基本参数 |

初始渣温 |

转杯转速 |

冷却水量 |

冷却风量 |

冷却强度 |

粒化渣量 |

平均渣流量 |

|

设定值 |

1550-1630℃ |

1000 rpm/min |

5kg/s |

700 m3/h |

3kJ/s·kg |

50kg/次 |

20-35kg/min |

试验检测参数包括:冷却初始风温及终了风温(最高风温),最终水温,粒化后的高炉渣粒径及玻璃化率等。

3 复配渣转杯粒化试验

3.1 转杯粒化试验装置

图1-图4为转杯粒化试验系统。

3.2 试验过程

不同碱度高炉渣转杯试验数据见表4,初始风温为30℃。

表4 不同碱度高炉渣转杯试验结果

|

参数 |

单位 |

试验结果 |

||||||

|

复配渣序号 |

|

1# |

2# |

3# |

4# |

5# |

6# |

7# |

|

四元碱度 |

|

0.7 |

0.8 |

0.9 |

1 |

1.1 |

1.2 |

1.3 |

|

熔化渣量 |

kg |

50 |

50 |

50 |

50 |

50 |

50 |

50 |

|

初始渣温 |

℃ |

1593 |

1584 |

1618 |

1603 |

1588 |

1585 |

1594 |

|

粒化时间 |

s |

139 |

141 |

138 |

135 |

142 |

140 |

149 |

|

终了水温 |

℃ |

34.6 |

33.8 |

32.5 |

36.5 |

35.5 |

34.5 |

37.5 |

|

最高风温 |

℃ |

627 |

662 |

689 |

702 |

714 |

722 |

730 |

|

≤3mm渣粒比例 |

% |

4.25 |

5.87 |

9.82 |

62.54 |

74.35 |

85.21 |

92.45 |

|

渣棉比例 |

% |

88.23 |

79.25 |

70.34 |

29.35 |

10.23 |

8.54 |

5.43 |

|

渣粒平均玻璃化率 |

% |

100.00 |

100.00 |

99.52 |

96.53 |

94.48 |

92.04 |

91.09 |

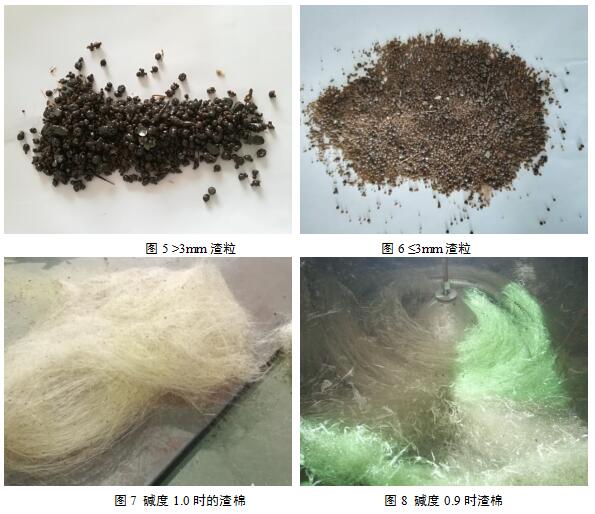

图5~图8为复配渣转杯粒化试验产生的渣粒和渣棉情况。

4 试验结果分析

4.1 复配渣碱度与玻璃化率间的关系

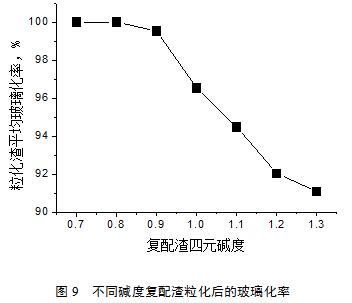

图9是不同碱度复配渣粒化后的玻璃化率情况。

由图9可以看出,当复配渣四元碱度为0.7~0.9时,复配渣渣粒玻璃化率很稳定,均高于99%;当复配渣四元碱度为0.9~1.3时,随着四元碱度的降低,渣粒玻璃化率下降趋势明显增强,当四元碱度为1.3时,玻璃化率最低,为91.09%。以上结果证明复配渣四元碱度与其玻璃化率总体呈负相关关系。

4.2 复配渣四元碱度对渣粒、渣棉产生量的影响

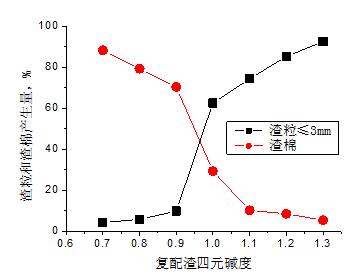

图10是不同碱度条件下复配渣渣粒、渣棉产生情况。

由图10可以看出,随着复配渣碱度的升高,≤3mm渣粒逐渐增加,而渣棉产生量逐渐下降,≤3mm渣粒与渣棉产生量在碱度为0.9~1.0范围内时接近平衡。当碱度为1.3时,渣棉产生量已下降为5.43%。而渣棉的产生可对炉渣转杯粒化工艺造成严重干扰,如热风含纤维量大,风阻高,换热效率下降等。

据重庆大学李凯等的研究,在转杯粒化过程中,工质流量负荷是关系到造粒是否成功的关键因素,并能显著影响液滴粒径。工质流量和转杯转速对粒化液滴大小均有影响;转速较低时,流量对粒径影响更为明显[3]。吴君军等通过热态实验可以发现,渣棉等丝状物形成的根本原因在于液与空气发生对流换热后冷却凝固。降低温度、减小流量或增大转速都将会导致丝状物比例升高[4]。

因此,当操作工况、流体性质、转杯结构等参数改变时,复配渣渣棉的产生量还可进一步下降,渣粒产生量和换热效果还有进一步改善的空间,吴君军等进行的运行工况对粒化影响理论分析结果[5]亦可予以证实。

5结论

(1)四元碱度≥1.2的铁尾矿改性转炉渣具备利用转杯粒化工艺进行干式粒化和余热回收的技术可行性,试验条件下渣粒玻璃化率>92%,≤3mm渣粒产生量>85%,渣棉产生量<9%,最高风温730℃。

(2)随着复配渣四元碱度的降低,粒化渣粒玻璃化率逐渐升高,试验复配渣四元碱度为0.7~1.3,其粒化渣玻璃化率全部≥90%,均可用于制备矿渣微粉。

(3)复配渣四元碱度≤1.1时将产生大量渣棉,≤3mm渣粒产生比例明显降低,余热回收难度较大。

参考文献

[1] 李德斌.钢渣热闷处理工艺回水余热的有效利用[C].第九届中国钢铁年会论文集,2013.

[2] 郝以党,吴龙.钢渣辊压破碎-余热有压热闷处理及发电新技术[N].世界金属导报,2017-8-1(B12).

[3] 李凯,王宏,朱恂等.流体转杯离心粒化特性试验[J].钢铁,2014,49(10),95-99.

[4] 吴君军.高炉渣离心粒化机理及规律[D].重庆:重庆大学,2016.

[5] 吴君军,王宏,朱恂等.转盘离心粒化中丝状成粒特性[J].化工学报,2015,66(7),2474-2480.

加入收藏

加入收藏

首页

首页