钢渣辊压破碎余热有压热闷处理及发电新技术

来源:2017高效、低成本、智能化炼钢共性技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

钢渣辊压破碎余热有压热闷处理及发电新技术郝以党 吴 龙 (中冶建筑研究总院有限公司,北京 100088中冶节能环保有限责任公司,北京 100088) 摘要:我国钢渣产生量大,环保要求日益严格…

钢渣辊压破碎余热有压热闷处理及发电新技术

郝以党 吴 龙

(中冶建筑研究总院有限公司,北京 100088

中冶节能环保有限责任公司,北京 100088)

摘要:我国钢渣产生量大,环保要求日益严格,钢渣的资源化利用日益迫切。本文介绍了钢渣辊压破碎余热有压热闷技术的工艺路线和配套专用装备,分析了影响钢渣热闷效果的因素,并通过试验确定了合理的工艺参数。介绍了沧州生产线的生产使用情况,对比了生产技术指标的优势,并进行了有压热闷蒸汽余热发电中试试验,对钢渣余热利用进行了工艺探索,实现了钢渣余热回收的突破。钢渣辊压破碎余热有压热闷技术装备自动化水平高,钢渣处理效果好,钢渣余热可回收,更加环保、节能,应大力推广应用,淘汰落后的处理工艺。

关键词:钢渣;辊压破碎;有压热闷;余热发电

我国是钢铁生产大国,2016年我国粗钢产量为8.1亿吨,约为全球钢铁产量的50%。钢渣是炼钢过程产生的固体废弃物,冶炼一吨钢约产生钢渣120~150kg[1],2016年我国钢渣总产生量在1亿吨以上,全球钢渣产生量约2亿吨。大量的钢渣若不加以利用,将产生巨大的资源浪费,同时钢渣堆弃占用大量的土地资源,造成环境污染。

钢渣处理方法主要有热闷法、热泼法、滚筒法等方法。但目前国内50%以上的钢渣处理仍采用落后的热泼处理方式,生产现场环境恶劣,存在铁回收率低,钢渣安定性不合格,排放超标等问题[2]。当前国内外对资源和环保问题日益关注,采用更加环保方法实现钢渣钢渣的破碎和金属回收。因此,各企业进行钢渣处理新工艺的开发和推广。

中冶建筑研究总院一直致力于钢渣热闷工艺的开发和完善,近年来在钢渣池式热闷的基础上进行了熔融钢渣辊压破碎余热有压热闷新工艺的装备和技术开发,并进行钢渣余热发电利用的中试探索试验,实现钢渣热闷工艺的装备化、自动化以及余热的回收,本文将对该工艺处理钢渣新技术进行介绍。

1 钢渣热闷原理和技术发展

1.1 钢渣热闷原理

炼钢过程添加大量石灰,由于造渣时间较短,过量的CaO、MgO还未能完全熔化,以游离态在钢渣中包裹。钢渣热闷处理是在密闭容器内利用钢渣余热,对热态钢渣进行打水产生过饱和水蒸气,促进钢渣中f-CaO和水蒸气快速反应消解[3][4]。热闷过程中发生复杂的物理和化学作用,具体特点如下。

(1)钢渣急冷破裂。高温钢渣遇到大量水产生急剧温降,熔渣快速冷却过程中各矿物发生剧烈的相变,产生应力使钢渣破裂。

(2)汽蒸作用。高温渣和热闷打水反应产生大量温度在105℃以上、且具有一定压力的过饱和水蒸汽。这种环境促进了水蒸汽向破裂的钢渣缝隙内扩散、渗透,有利于f-CaO消解反应的进行。

(3)硅酸二钙(C2S)晶型转变。在钢渣从750℃冷却到650℃过程中,硅酸二钙(C2S)由β- C2S转变为γ- C2S,体积膨胀10%,钢渣继续碎裂。

(4)钢渣和过饱和水蒸气封闭条件下f-CaO与水反应生成Ca(OH)2,体积膨胀98%,f-MgO与水反应生成Mg(OH)2,体积膨胀98%。

钢渣热闷即基于上述的物理化学作用破碎、粉化,消除了钢渣不稳定性,促进了渣铁分离。

钢渣热闷过程发生的主要反应为游离氧化钙和游离氧化镁的反应。钢渣中f-CaO因过烧而结晶致密,活性差,常温下水化反应慢,自然条件下往往需要数年的时间才能全部消解。水蒸气浓度含量越大,压力越高越有利于f-CaO的消解反应,且在反应能够进行的条件下温度越高反应速率也较快。

1.2 钢渣热闷技术的发展

为解决钢渣快速破碎和安定性问题,中冶建筑研究总院与有关单位于1992年研究成功第一代钢渣热闷处理技术,是将钢渣热泼,落地冷却到400℃左右再铲运倾倒在热闷装置内,盖上盖密封喷水产生蒸汽,和钢渣发生物理力学和化学反应而开裂粉化。但存在钢渣热泼落地环境污染、占地面积大、处理时间长等缺点。

2004年成功开发第二代钢渣热闷处理技术。为了缩短钢渣处理周期,将液态钢渣热泼落地,冷却到800℃时用铲车或抓斗机将钢渣运往热闷装置倾翻,然后盖上盖密封喷水热闷。第一代热闷装置内衬钢板在800℃易变形,第二代工艺采用耐热铸铁板作内衬。存在的问题是没有彻底解决钢渣热泼落地环境污染、占地大的问题,并存在800℃钢渣损坏抓运设备的问题。

2008年成功第三代熔融钢渣热闷处理技术,是将1650℃左右的钢渣直接倾翻在热闷装置内,喷水使其表面固化,然后盖上装置盖间断喷水,直到钢渣温度降到65℃左右时热闷结束。该技术基本解决了以往的占地和环保排放问题,但仍存在装备自动化水平不够高、热闷周期仍较长的问题。

2012年成功研发第四代钢渣热闷处理技术即熔融钢渣辊压破碎—余热有压热闷新技术。先后进行实验室模拟实验和中试试验后,并最终在河南省济源钢铁(集团)有限公司建设了示范生产线,实现了工业化生产,在热闷技术装备和自动化水平实现了巨大的进步。

2015年在沧州中铁装备材料有限公司完成95万吨生产线建设,并进行了钢渣余热发电的中试试验, 实现了钢渣余热回收的突破。

2 钢渣辊压破碎-余热有压热闷工艺流程

钢渣辊压破碎-余热有压热闷技术是中冶建筑研究总院在其前三代钢渣热闷技术基础上所开发的一种新型钢渣稳定化处理技术。通过国内外钢渣处理技术现状的分析可以看出,无论是热泼后自然陈化处理还是池式热闷处理均是在常压条件下完成钢渣中游离氧化钙等不稳定物质的消解;从游离氧化钙与水反应的动力学及热力学原理分析得知,提高热闷工作压力,可促进游离氧化钙消解反应的进行,提高水蒸气在钢渣体系中的渗透速率,加快水蒸气与钢渣的充分接触[5]。

因此,在常压池式热闷技术基础上,开发余热有压热闷工艺及成套专用装备,可以实现钢渣处理过程的装备化、高效化、自动化和洁净化。其热闷工作压力约0.2-0.4MPa,而常压池式热闷工艺的工作压力仅为2KPa左右,在较高的压力条件下,增大了水蒸气的渗透压,加快了水蒸气与钢渣中的游离氧化钙的反应速率,将热闷时间由十几个小时缩短至2小时左右[6][7]。同时,该技术在进行钢渣处理时,整个过程基本都是在密闭体系下进行,因此,较现有钢渣处理技术相比,洁净化程度更高,更加环保。

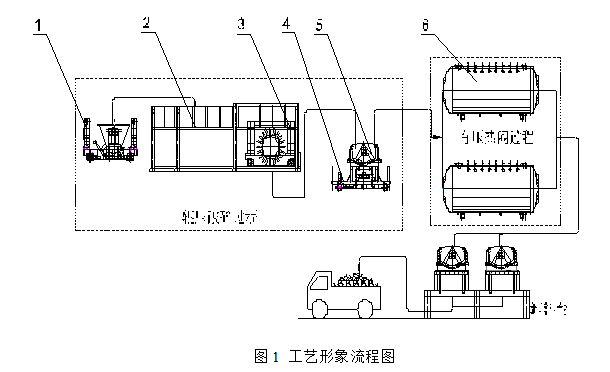

1-渣罐倾翻车;2-密闭罩;3-辊压破碎机;4-转运台车;5-渣槽;6-余热有压热闷罐

从本工艺处理过程上讲,主要可分为钢渣辊压破碎和钢渣余热有压热闷两个阶段,工艺形象流程图见图1。

辊压破碎阶段:盛有高温液态熔融钢渣的渣罐经由天车吊运至渣罐倾翻车上,渣罐倾翻车将盛渣渣罐运至密闭工作区域内进行倾翻倒渣。倾翻完毕后,由辊压破碎机对高温钢渣进行冷却破碎。辊压破碎机的主体部分为一表面带齿的圆柱型破碎辊,破碎辊可按一定的速度旋转,实现对高温熔融钢渣的搅拌、辊压破碎。辊压破碎机可沿轨道直线往复运动,实现对钢渣的多次搅拌辊压破碎。另外,通过调整辊压破碎机破碎辊的旋转方向和速度,与行走机构的行走速度达到匹配后,辊压破碎机还可实现推渣落料的功能。该阶段主要是完成熔融钢渣的快速冷却、破碎,每罐钢渣在此阶段的处理时间约30min,经过此阶段的处理,可将熔融钢渣的温度由1300℃以上冷却至600℃至800℃左右,粒度破碎至300mm以下。

余热有压热闷阶段:余热有压热闷阶段主要是完成经辊压破碎后钢渣的稳定化处理,钢渣有压热闷装置为一端带快开门式结构的承压设备,可承受工作压力约0.7MPa的高温高压热闷体系。钢渣余热有压热闷自解处理工艺的原理是将辊压破碎后的钢渣运至余热有压自解处理装置内,控制喷水产生蒸汽对钢渣进行消解处理,喷雾遇热渣产生饱和蒸汽,消解钢渣中游离氧化钙f-CaO、游离氧化镁f-MgO。

此阶段的处理时间约2h左右,处理后钢渣的稳定性良好,游离氧化钙含量小于3%,浸水膨胀率小于2%。

钢渣辊压破碎-余热有压热闷技术与现有常压池式热闷技术相比,具有以下几个独特优势:

(1)热闷周期短,约2h,处理效率高,与普通现有常压池式热闷工艺相比缩短7-10h;

(2)自动化水平高,工作定员人数少;

(3)处理过程洁净化程度高,作业环境好,环保水平高;

(4)热闷后的钢渣粉化率高,粒度小于20mm的钢渣含量大于70%,浸水膨胀率小于2%,稳定性好。

(5)建设成本和运营成本低,运营成本可节约40%。

3 有压热闷工艺参数

3.1 喷水量

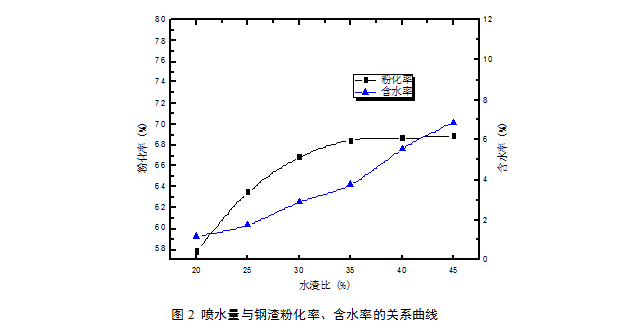

在钢渣入罐温度为600℃-800℃左右,入罐钢渣中大于300mm的含量小于20%,饱和水蒸汽压力控制在0.2-0.4MPa,热闷约2h的条件下,进行不同喷水量的多次钢渣热闷试验研究,测定每次热闷钢渣产品的粉化率和含水率,其喷水量与钢渣粉化率、含水率的关系曲线见图2。

由图2可以看出,随着喷水量的增多,钢渣的粉化率和含水率也都逐渐地提高,当水渣比大于35%时,钢渣的粉化率变化不大。综合考虑,确定余热有压热闷时最佳的喷水量控制在渣量35%左右。在此喷水量情况下,钢渣的粉化率较好且钢渣的含水率较低,是比较理想的状态。

3.2 蒸汽压力及喷水方式试验

高温固态钢渣送入余热有压热闷装置中,关闭罐门,密封后向钢渣上喷水产生蒸汽,蒸汽在封闭体系内积聚形成一定压力,高温高压下促进钢渣内部的物化反应。根据钢渣余热有压热闷的机理,在密闭体系内生成的蒸汽最好为饱和水蒸气,这样在蒸汽中的含水率比较大,利于钢渣的反应。

在保证钢渣入罐温度为600-800℃左右,入罐钢渣中大于300mm的含量不大于20%,热闷时间约2h,进行了喷水方式和饱和水蒸汽压力控制对粉化率影响的试验研究,其试验结果见表1。

表1喷水方式及蒸汽压力与粉化率的试验研究结果

编号 | 最大蒸汽压MPa | 粉化率% | 喷水方式 |

1# | 0.68 | 52.14 | 间断 |

2# | 0.70 | 69.67 | 连续 |

3# | 0.65 | 49.42 | 间断 |

4# | 0.70 | 66.59 | 连续 |

5# | 0.72 | 57.72 | 间断 |

由表1可以看出,在喷水方式相同的情况下,蒸汽压力越大,钢渣的粉化效果越好;连续喷水时要比间断喷水粉化效果好。间断喷水时,5#虽然其蒸汽的最高压力达到了0.72MPa,但其粉化率却不是最高,出现这种情况的原因是因为由于采用间断喷水,高温蒸汽中的水分过少,不利于钢渣中的游离氧化钙等的快速消解。同时,通过多次对蒸汽压力的控制摸索试验得知,0.3-0.7MPa的压力是钢渣消解的有效消解压力范围,钢渣能够达到的饱和水蒸汽压力越高,且在0.3-0.7MPa的压力下保持的时间越长,粉化效果就越好。

4 工业生产线

钢渣辊压破碎余热有压热闷处理工艺技术在经过一系列系统化研究和工业优化设计后,于2012年10月在河南济源钢厂完成了首套产业化示范推广应用工程。成功于河南济源、珠海粤裕丰、沧州中铁建设了钢渣处理生产线,已投产运行,钢渣处理效果良好,处理后的钢渣产品指标满足用于建材行业相关标准的要求。

2015年初,沧州中铁有压热闷处理生产线已投入生产运行,图3为有压热闷生产实际照片。该处理线的主要技术指标如下:

(1)热闷工作压力0.2-0.4MPa;热闷时间2h。

(2)吨渣电耗7.25kW•h;吨渣新水耗量0.3-0.4t。与常压池式热闷工艺相比,运营成本节约40%。

(3)热闷后钢渣产品指标:浸水膨胀率1.6%;游离氧化钙(f-CaO)含量2.12%;粉化率(粒度小于20mm的钢渣含量)≥72.5%。

5 余热发电探索试验

在科技部环保院所技术开发研究专项经费的支持下,自2012年针对钢渣余热回收技术进行研究。有压热闷工艺为钢渣余热回收发电提供了连续、有压、可控的高温蒸汽,具备进行发电回收钢渣余热的物质条件基础。

2015年起,项目研发团队在沧州中铁进行有压热闷发电中试试验的准备工作,于2016年初完成中试试验线建设。本发电热源来源于沧州中铁钢铁公司钢渣有压热闷车间热焖反应罐产生的热闷蒸汽,汽管道共接有两个热闷罐,经由蒸汽主管道送至汽水热交换器进行换热。

钢渣余热有压热闷蒸汽温度120℃,压力0.2-0.4MPa,采用有压热闷蒸汽经换热器加热其中的密闭循环水,加热后的循环水进而加热发电工质,最终通过工质驱动发电机发电。图4为有压热闷余热发电中试试验现场。

2016年钢渣有压热闷余热发电中试热试试验结果表明,该试验线运行稳定,可靠,通过整合有压热闷蒸汽可进行发电;通过该方式进行钢渣余热发电可望实现吨钢渣发电量3~5kWh,未来可进行更大规模的发电工业试验,实现钢渣余热的回收利用。

6结论

熔融钢渣辊压破碎-余热有压热闷新工艺,实现了钢渣处理过程的高效化、装备化和环境洁净化,该技术属国内外首创。自主开发了“钢渣辊压破碎-余热有压热闷”成套装备及工艺包,其中钢渣余热有压热闷装置、钢渣辊压破碎装置、钢渣渣罐倾翻车为多相态并存钢渣有压热闷工艺奠定了基础,具备了工程推广应用的条件。钢渣余热有压热闷蒸汽温度120℃,压力0.2-0.4MPa,钢渣有压余热发电中试试验实现了钢渣余热回收的突破,整合有压热闷蒸汽可望实现吨钢渣发电3~5kWh。

“转炉渣辊压破碎-自压热闷技术与装备”已经通过中国钢铁工业协会组织的科技成果鉴定,该工艺目前已在国内三家企业实现了工业化运行,在钢渣处理领域做出了开拓性工作,具备较好的工业化推广前景。目前国内50%以上的钢渣处理仍采用落后的热泼生产工艺,当前我国资源和环境压力巨大,应加快淘汰钢渣露天热泼等落后的处理方式,提高企业钢渣处理环保和装备水平,促进钢渣的资源化利用。

参考文献

[1] 天津冶金编辑部.钢铁及有色行业2014年盘点[J].天津冶金,2015,(1):33~34

[2] 张玉柱,雷云波,李俊国等,钢渣矿相组成及显微形貌分析[J].冶金分析,2011,31(9):11~17

[3] 王纯,钱雷,杨景玲等,熔融钢渣池式热闷在新余钢铁钢渣处理中的应用[J].环境工程,2008,30(4):90~92

[4] Zhu Gui-lin,Hao Yi-dang,Sun Shu-shan,etal.The technology and Promotion of Molten Steel Slag Self-Disintegrating Process[A].The 13th China-Japan Symposium on Science and Technology of Iron and Steel[C].Beijing:The Chinese Society for Metals The Iron and Steel Institute of Japan,2013:235~242

[5] 孙健,董春柳,郝以党等.转炉钢渣辊压破碎余热有压热闷技术的研究与应用[A].2014年全国冶金能源环保生产技术会文集[C].湖北武汉:中国金属学会,2014:633~636

[6] 王延兵,宋善龙,范永平.一种钢渣有压热闷处理新技术[J].环境工程,2014,(S1):664~667

[7] 钱雷,范永平,杨景玲等.一种熔融钢渣余热有压热闷处理方法[P].中国专利:ZL201110083643.3公告日:2011.11.02

- 上一篇:兰炭末对烧结机头除尘灰影响的分析 下一篇:热风炉余热回收利用技术及装置评述

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页