钒钛科技炼钢厂低硅低碳钢漏钢原因及解决措施

来源:2019全国高效连铸应用技术及铸坯质量控制研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

钒钛科技炼钢厂低硅低碳钢漏钢原因及解决措施李志丹 钟云庆 牟小海 王东(成渝钒钛科技有限公司,四川 内江 641000)摘要:成渝钒钛科技有限公司炼钢厂,针对170×170mm2断面方坯连…

钒钛科技炼钢厂低硅低碳钢漏钢原因及解决措施

李志丹 钟云庆 牟小海 王东

(成渝钒钛科技有限公司,四川 内江 641000)

摘要:成渝钒钛科技有限公司炼钢厂,针对170×170mm2断面方坯连铸机,在浇注低硅低碳钢时,频繁发生漏钢,严重影响生产的问题,通过进一步优化配水工艺和保护浇注工艺、控制钢水温度,有效控制漏钢。李志丹 钟云庆 牟小海 王东

(成渝钒钛科技有限公司,四川 内江 641000)

关键词:连铸,低硅低碳,漏钢,配水

前言

钒钛科技炼钢厂方坯连铸机经改造后,铸坯断面160×160mm2由增加至170×170mm2后,在浇注低硅低碳钢时,由于与之相应的工艺参数未得到及时调整,生产时发生频繁漏钢,因处理漏钢而进行敞开浇注,严重影响机时产量和铸坯质量。

一、生产现状

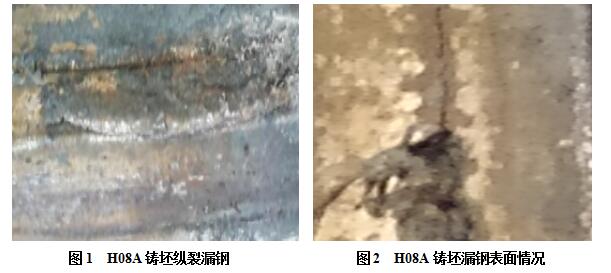

钒钛科技炼钢厂方坯铸机主要生产的低硅低碳钢种为H08A、Q195等,浇注时,当钢水过热度偏高或拉速较快时,铸坯出结晶器,易产生纵裂纹,严重时发生漏钢。

二、低硅低碳钢漏钢原因分析

2.1、钢水成份的影响

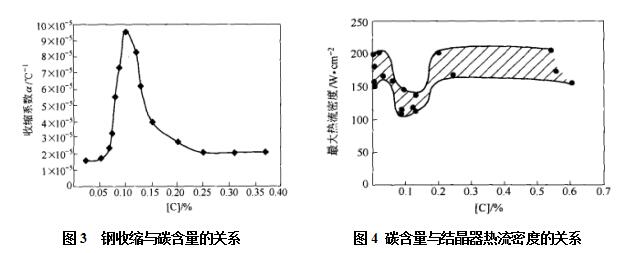

(1)、碳含量的影响

尽管H08A、Q195为低碳钢,但其钢水碳含量通常为0.06%-0.10%,已接近或达到亚包晶钢的碳含量。该钢种在凝固时发生包晶反应,坯壳在结晶器内产生强烈收缩,线收缩量大,坯壳与结晶器壁过早的产生了气隙,传热速率下降,坯壳变薄,在钢水静压力的作用下,铸坯表面产生纵裂。同时,因气隙的不均匀,也导致热流的不均匀和坯壳生长的不均匀,造成坯壳内温度梯度和应力梯度分布的不均匀,促进了裂纹的形成。

(2)、S含量的影响

硫在钢中属于易偏析元素,由于硫在钢中的宏观偏析,极大降低了钢的零塑性温度和比表面能,促进晶界滑移,导致应力集中,形成微裂纹。

H08A钢,因S含量为0.010%,Mn含量控制为0.40%-0.50%,锰硫比>40,对铸坯裂纹的产生没有影响。而Q195钢,S含量相对较高,且Mn含量相对偏低,锰硫比较低,对裂纹的产生有一定影响。

2.2、钢水过热度影响

钢水过热度高,结晶器内钢水凝固推迟,坯壳厚度减薄且坯壳平均温度升高,在应力不变的情况下,钢的整体温度向第Ⅰ脆性区移动,纵裂倾向加重。

通过对钒钛科技炼钢厂33次漏钢数据统计,其钢水过热度平均为28.6℃,偏高,其中过热度>30℃为15炉,占比45.45%。如表1所示,钢水过热度整体偏高,对漏钢事故影响较大。

表1 漏钢时钢水过热度

| 过热度(℃) | <20 | 20-30 | 31-39 | ≥40 |

| 次数 | 3 | 15 | 9 | 6 |

| 占比(%) | 9.09 | 45.45 | 27.27 | 18.18 |

结晶器热工作状态,可以用结晶器热流密度指标来体现,其对包晶钢铸坯表面纵裂纹发生有重要的影响。

结晶器热流密度q为:q=wc△T/S

w—冷却水流量,c—水比热容,△T—进出水温差,S—结晶器有效传热面积

结晶器弯月面区热流不均匀,会导致铸坯坯壳生长厚度不均匀,引起横向温度梯度不均匀,产生横向张应力,从而产生纵裂纹。所以,弯月面区应保持较低的传热速率,推迟坯壳δ→γ的相变收缩。

通过计算,钒钛科技炼钢厂生产H08A时,结晶器热流密度为1.1-1.6MW/m2,但该推导建立在铸坯坯壳与结晶器壁良好接触的前提下。一旦结晶器冷却强度过大,铸坯在结晶器下部过度收缩,产生气隙,将会减小有效传热面积,结晶器热流密度会急剧增加,结晶器进出水温差会因热流传递少而变低。

2.4、结晶器保护渣的影响

铸坯表面纵裂纹与结晶器热流有关,而结晶器热流除与结晶器冷却有关外,还受保护渣熔化行为的影响。当钢水面的液渣连续不断渗入到坯壳与结晶器之间的气隙,在结晶器器壁与坯壳间形成渣膜,才能为坯壳导热和润滑提供保障。通常保持合适稳定的渣膜厚度就可以减轻或消除表面纵裂纹,也就需要有足够的液渣层厚度,保证液渣不断流入气隙来稳定渣膜厚度。从理论上说,液渣层厚度是振动行程的1.3-1.5倍,而液渣层厚度取决于保护渣熔化速率、保护渣黏度、拉速和结晶器振动。

经生产实际测量,浇注H08A钢时,液渣层厚度仅为3.6mm,无法保证结晶器器壁与坯壳之间形成足够厚度的渣膜,导热率下降,坯壳变薄。

三、控制漏钢的措施

3.1、优化钢水成份,提高钢水纯净度

控制H08A碳含量,尤其是精炼炉处理时,严控转炉出钢碳含量<0.04%,并采用低碳锰铁,避免合金增碳,LF炉以铝粒+精碳粉造渣,控制钢水碳含量<0.08%,避开包晶钢范围。

因H08A精炼过程为避免增硅,不能进行深脱硫,故通过预处理深脱硫的方式,控制钢水硫含量<0.01%,避免钢水硫含量过高,造成浇注时产生裂纹。

钢水钙处理结束后,延长软吹氩时间至8min以上,进一步提高钢水纯净度,避免浇注过程中因夹杂物而导致坯壳破裂漏钢。

3.2、结晶器冷却调整

调整结晶器冷却水流量,降低结晶器冷却强度,结晶器进出水温差由6-7℃提高到7-9℃,利用缓冷的方式,减缓铸坯坯壳的收缩,增加有效传热面积,进一步降低结晶器热流密度。减小纵裂纹产生几率。

3.3、过热度控制

从分析看,钢水过热度对漏钢影响较明显,尤其在拉速较高的情况下,高过热度钢水漏钢几率更大。因此,钒钛科技炼钢厂对H08A等钢水的过热度加以严格限制,通过降低出钢温度、氩站处理后软吹氩调节温度等措施,保证钢水过热度控制在15-25℃的范围内,既保证钢水的可浇性,又降低漏钢几率。

3.4、更换专用结晶器保护渣

钒钛科技炼钢厂针对H08A等浇注漏钢的特点,采用相对高碱度、低黏度、高熔化速率的保护渣。液渣层厚度>5mm,保证了足够的液渣渗入到坯壳与结晶器器壁缝隙中,提高了结晶器导热能力,并提供了良好的润滑,有效减少了漏钢事故的发生。

四、结束语

钒铁科技炼钢厂通过对低硅低碳钢成份优化,提高钢水纯净度,控制钢水过热度,优化结晶器冷却以及保护渣等措施。在170×170mm2断面方坯连铸机拉速2.6m/min的条件下,漏钢得到有效控制,大幅提升连铸技术指标。

参考文献:

加入收藏

加入收藏

首页

首页