中薄板坯连铸结晶器调宽装置优化

来源:2019全国高效连铸应用技术及铸坯质量控制研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

中薄板坯连铸结晶器调宽装置优化 杨 杰1,姚海明2,高倩云2,吴振刚1(1. 河钢集团唐钢公司,河北 唐山 063016;2.唐山工业职业技术学院, 河北 唐山 063299) 摘要: 结晶器锥度是结…

中薄板坯连铸结晶器调宽装置优化

杨 杰1,姚海明2,高倩云2,吴振刚1

(1. 河钢集团唐钢公司,河北 唐山 063016;2.唐山工业职业技术学院, 河北 唐山 063299)

摘要: 结晶器锥度是结晶器的一个重要参数,对连铸生产操作和铸坯质量的影响很大。板坯结晶器锥度不稳定也是炼钢厂连铸生产现场的技术难题,结合现场生产实际经验,针对某钢厂的中薄板坯连铸机在生产过程中产生的结晶器跑锥等问题,进行了系统的分析并对结晶器窄面调宽装置进行了优化升级,从而降低了漏钢事故发生的概率,并提高了铸坯质量和连铸机的生产效率。对现场解决结晶器锥度不稳定问题具有指导意义。

关键词: 中薄板坯连铸,结晶器,调宽装置,铸坯质量,跑锥度

Optimization of mould width adjustment device of middle-thin slab caster

Yang Jie1,Yao Haiming2, Gao Qianyun2, Wu Zhengang1

(1. Hesteel Group Tangsteel, Tangshan, 063016, Hebei, China ; 2. Tangshan Industry and Profession Technology Academy, Tangshan, 063299, Hebei, China)

Abstract: Mould taper is an important parameter of mould, which has great influence on continuous casting operation and slab quality. The taper instability of the slab mould is also a technical problem in the production site of the steelmaking plant. Combining with the actual production experience, for the taper losing of middle-thin slab caster in a steel making plant, the systematic analysis is made, and the optimization and upgrading of mould width adjustment device are carried out, so the ratio of breakout is reduced ,and the slab quality and the production efficiency of caster are increased. It has guiding significance for solving the instability problem of mould taper in the field.

Key Word: middle-thin slab caster, mould, width adjustment device, slab quality, taper losing

0 前言

结晶器是连铸机中最关键的部件,它的性能对连铸机的生产效率和铸坯质量起着十分重要的作用,是连铸机的“心脏”[1-3]。随着坯壳厚度增加和温度降低,坯壳凝固收缩量和支撑钢水静压力的能力逐渐增加,使坯壳可能脱离结晶器内壁,在坯壳与结晶器之间会形成一定厚度的气隙。因而导致结晶器的传热能力大大降低,由此造成出结晶器时坯壳厚度变薄、不均匀性增加,使铸坯容易产生漏钢和裂纹。为了消除或减少气隙的不良影响,生产经常采用改变结晶器内腔形状和尺寸,使得坯壳与结晶器保持良好的接触,以减少气隙的厚度,从而改善结晶器的传热效果,并保证结晶器传热的均匀性。结晶器的下口要比上口断面略小,称为结晶器的倒锥度[4]。合适的倒锥度不仅能提高结晶器的冷却效果, 减少漏钢事故的发生, 而且还有助于防止和减少铸坯纵向裂纹的产生[5]。

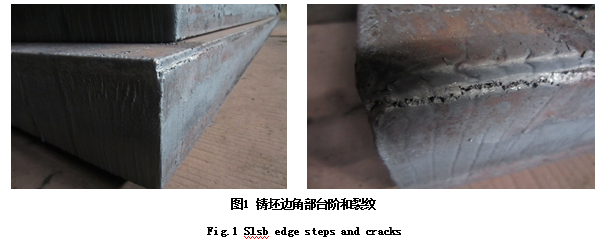

板坯连铸机结晶器为组合式结晶器,是由两个宽面和两个窄面构成,宽面分为前面的活动侧和后面的固定侧,同时对窄面铜板提供足够的压力,防止钢水流出,窄边的左右两块铜板支撑板坯的宽度方向。其中窄面是可以活动的,窄面能够在调宽机构带动下在与浇铸垂直的方向移动[6]。连铸机的结晶器窄面铜板一般具有在线冷调宽调锥功能,调宽装置主要包括防爆电机、涡轮蜗杆机构、梯形螺纹副丝杠等。某钢厂的中薄板坯连铸机在实际生产过程中经常发生结晶器跑锥度的现象,即在浇钢过程中结晶器窄面锥度越来越小,单侧锥度减小量最大达到3-4mm。此现象轻则会带来铸坯边角部位产生台阶和裂纹,严重时则会造成漏钢事故的发生。为了避免上述事故的发生,连铸机只能降低拉坯速度,使得连铸机的生产效率下降。因此研究结晶器的调宽装置和优化机械结构,对提高中薄板坯连铸机的铸坯质量、生产稳定性和生产效率意义重大。

1 结晶器跑锥原因分析

结晶器跑锥主要是指窄面铜板和窄面足辊的跑锥,实际生产过程由于结晶器窄面存在跑锥度的现象,使铸坯边角部产生台阶和裂纹等质量缺陷,如图1所示。组合式结晶器跑锥主要表现为宽面跑锥和窄面跑锥。长期以来, 国内结晶器窄面跑锥比较常见(两窄面间即结晶器宽度方向上下开口尺寸和锥度发生变化),在浇铸后结晶器跑锥达到1~2mm,有时跑锥达5mm(宽板坯的窄面单侧锥度最大为12~15mm)[7]。调宽装置通过传动机构驱动窄面装置前后移动,所以设计时要考虑相对移动必要的间隙,但是该间隙必须保证零件安装的方便和零件相对运动的顺畅。调宽装置必要的间隙见表1:

表1 窄面调宽机构装配间隙值

Tab.1 The assembly clearance value of narrow width adjusting mechanism

配合位置 | 最大值/mm | 最小值/mm |

销轴和窄面铜板之间 | 0 | 0 |

调宽装置内部 | 0.15 | 0.03 |

调宽装置和半压块 | 0 | 0 |

装配间隙合计 | 0.15 | 0.03 |

分析某厂中薄板坯结晶器相关尺寸、本体结构设计、装配状况等方面,可知造成跑锥主要原因有以下几个方面:(1)制作方面窄边调宽机构的丝杠、丝母、蜗轮蜗杆机构的机加工较难达到所需精度,梯形螺纹Tr65×10 mm的螺距相对较大,螺纹间隙误差很难消除,螺纹自锁功能相对较差,传动精度很难达到图纸要求;(2)设计方面窄边导筒、窄边夹紧板等的相关设计有问题,导致调宽机构处于不定位状态;(3)装配方面由于设计、制作精度达不到要求,装配精度无法保证。

2 优化措施

2.1 调宽机构的优化措施

调宽装置通过传动机构驱动结晶器窄面前后移动,所以设计时要考虑相对移动必要的间隙,但是该间隙必须保证零件安装的方便和零件相对运动的顺畅[8]。根据某厂中薄板坯连铸机结晶器调宽装置的结构情况、调宽方式以及其他生产工艺的具体情况,针对跑锥问题,制定以下优化措施:

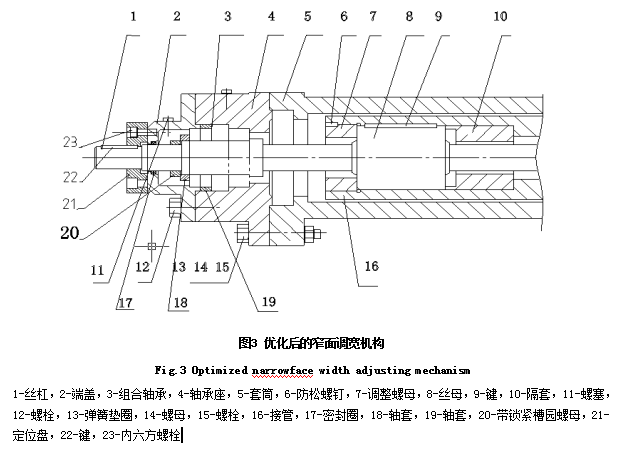

(1)用高精度细牙丝杠丝母传动代替梯形螺纹传动,新设计的丝杠丝母传动螺距为0.5mm,采用最简洁的固定设计代替蜗轮蜗杆结构,达到传动精度高、装配难度小、使用寿命长、维护保养便捷的目的。

(2)如图3所示,手把、连杆带动丝杆1在丝母中转动,丝母8带动接管16在套筒5中运动,直接将力矩传递到窄面背板实现结晶器的调宽动作,调宽完成锥度也已确定。

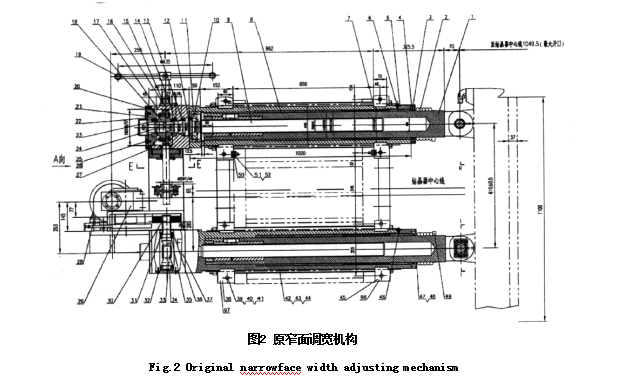

(3)缩紧机构依靠内六方螺栓与端盖上的销孔定位来达到控制丝杆旋转起到锁紧作用以防止锥度发生变化。原窄面调宽机构和改进后的窄面调宽机构如图2、3所示。

1-螺纹套管,2-波纹管,3-防尘圈,4-透盖,5-导管,6-轴套,7-管,8-衬套,9-螺杆,10-螺钉,11-螺母,12-轴承,13-轴承,14-轴承,15-隔离环,16-蜗杆,17-上部齿轮套,18-涡轮,19-首轮,20-螺栓,21-上部轴盖,22-盖,23-轴承,24-键,25-垫圈,26-螺钉,27-垫片,28-罩,29-减速器及齿轮离合机构,30-键,31-衬套,32-螺栓,33-蜗杆,34-闷盖,35-轴承,36-挡圈,37-下部齿轮箱,38-左上压块,39-螺栓,40-螺母,41-垫圈,42-螺栓,43-螺母,44-垫圈,45-右上压块,46-油杯,47-螺栓,48-垫圈,49-管箍

2.2 锁紧机构的优化措施

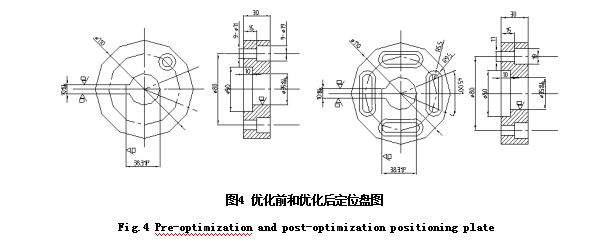

优化前锁紧结构设计较为简单,定位盘只有1个定位孔,直径只有φ11mm。优化后定位盘有四个凹槽定位,每个凹槽长度为38.3mm,在四个60°范围内都可以定位锁紧,使装置的自锁能力增强,保证了浇注过程中结晶器锥度的稳定性。优化前后定位盘如图4所示。

3.取得效果

某钢厂通过以上的优化与改进措施,解决了结晶器窄面铜板跑锥度的问题,取得了很好的效果:

(1)优化后的结晶器调宽装置机构较简单、易维护、零部件少、寿命长;

(2)浇注过程中的结晶器锥度变化值由原来的3-4mm减小到0.3mm,没有出现因结晶器跑锥度而引起的漏钢现象;

(3)铸坯边角部的台阶及裂纹缺陷消失,连铸机拉速、浇注稳定性和生产效率得到进一步提高。

4 结论

(1)原结晶器调宽装置的部件尺寸设计不合理,梯形螺纹间隙误差难以消除,蜗轮蜗杆等关键机构制作精度和装配精度达不到要求,是造成浇注过程中结晶器窄面跑锥度的根本原因;

(2)用高精度螺距为0.5mm的细牙丝杠丝母传动代替梯形螺纹传动,采用最简洁的固定设计代替蜗轮蜗杆结构,传动精度高,装配难度小,配合以优化的锁紧机构,可有效解决窄面跑锥度问题;

(3)优化后的调宽装置投入使用后,避免了由于结晶器跑锥度造成的漏钢事故的发生,提高了铸坯质量,使连铸机拉速、浇注稳定性和生产效率得到了进一步提高。

参考文献:

[1] 肖鹏.宽厚板坯结晶器传热及力学行为模拟.大连理工大学硕士学位论文,2011,6:1.

[2] 石俊.板坯连铸机结晶器内三维流场和温度场的有限元分析.武汉理工大学硕士学位论文,2007,12;3.

[3] 黄怀富,王东亮,张小辉. 板坯结晶器锥度不稳定分析与控制[J].连铸,2011(3):23-27.

[4] 王雅贞. 新编连续铸钢工艺及设备[M]. 冶金工业出版社, 1999.

[5] 付江华,李建锋,傅昊. 结晶器调宽装置跑锥的分析与预防措施[J].重型机械, 2010(s1):184-186.

[6] 吴敏. 板坯结晶器跑锥分析与改进[J].科学技术创新,2015(22):99-101.

[7] 王文学, 刘赵卫, 王受田,等. 板坯连铸机组合式结晶器跑锥问题的分析与改进[J].重型机械, 2010(4):62-64.

[8] 王文学, 赵敏, 雷华,等. 板坯结晶器跑锥的理论分析与研究[J].重型机械, 2012(6):29-31.

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页