舞钢提高煤比生产实践及大喷煤下煤粉燃烧效率评估

来源:2019年第七届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

舞钢提高煤比生产实践及大喷煤下煤粉燃烧效率评估杨增国,刘永久,王凯,刘占伟,刘红伟,吴浩(舞阳钢铁有限责任公司炼铁厂,河南 平顶山 462500)摘要:煤粉燃烧的均相和非均相反应是制约…

舞钢提高煤比生产实践及大喷煤下煤粉燃烧效率评估

杨增国,刘永久,王凯,刘占伟,刘红伟,吴浩

(舞阳钢铁有限责任公司炼铁厂,河南 平顶山 462500)

摘要:煤粉燃烧的均相和非均相反应是制约煤粉使用量的决定性因素,采取高风温、富氧等措施,改善了反应条件,降低了反应活化能,促进了煤粉的燃烧,在风氧量和风温一定的情况下可以有效降低未燃粉煤的含量;舞钢1260m3高炉通过加强筛分和原燃料保障、采取富氧鼓风和高风温、稳定喷吹和加强设备点检以及外围保障,使得煤比由5月份的142.92kg/t增加至12月份的171.38kg/t,目前维持在170kg/t左右,并且未燃煤粉含量大大降低,除尘灰中的碳含量由5月份的33.2%下降至12月份的31.275%,煤粉燃烧较为充分。

关键字:高炉,燃烧反应,煤比,未燃煤粉

1前言

高炉喷吹煤粉作为减少焦炭消耗和降低生产成本的一种现代生产手段,在给企业增加经济效益的同时也是应对环境污染、优化产业能源结构的主流技术[1],高炉喷吹煤粉主要意义在于不但可以替代价格昂贵的冶金焦炭在炉内充当热源和还原剂以及渗碳剂,节约炼铁成本,同时减少炼焦工艺对环境的污染,而且通过与高风温,富氧鼓风等技术有效结合,可以稳定炉内煤气流的分布,从而提高高炉操作的稳定性。由于具有诸多优点,大幅度提高高炉喷煤比成为许多钢铁企业所追求的目标。舞钢高炉(1260m3)设计2个铁口、22个风口,于2014年3月投产。针对当前严峻的钢铁市场,铁水的成本压力越发突出,而高炉提高煤比、降低焦比是有效降铁前成本提高企业效益的途径。舞钢公司作为内陆钢厂,原料成本相比其他企业尤为突出,持续推进降本增效势在必行。提高煤比、降低焦比是降低铁前成本、提高企业效益的途径。舞钢高炉自投产以来,受各种因素的制约

舞钢煤比一直处于较低的水平;2014年平均煤比97kg/t、2015年平均煤比78kg/t,低煤比造成焦炭使用量大、吨铁成本高,已经无法适应日益激烈的市场竞争。自2016年下半年开始,舞钢公司炼铁厂大力开展提高煤比、降低燃料比和吨铁成本的课题攻关。从原燃料质量入手,从工艺到设备,从生产到技术,逐点分析导致煤比一直低下的因素,从而寻求解决措施。通过不断的努力,2016年下半年煤比突破120kg/t,2017年平均煤比达到131kg/t,2018年以来在工艺技术组的努力下,通过稳定中心、边缘气流,努力提升烧结矿质量、稳定炉温等措施,平均煤比达到155kg/t,创造舞钢高炉煤比的历史,2019年在总结2018年生产经验的同时,稳定操作、优化料制,匹配相应的风氧量,目前煤比一直稳定在170kg/t左右,为降低生铁成本奠定了基础。

本文首先对煤粉在高炉中的燃烧过程进行了概述,对影响煤粉使用量的因素进行了分析,针对燃烧率这一制约煤粉喷吹量的因素[2-3],从料制、风氧量等方面对提高燃烧效率、稳定炉况从而增加煤比生产实践进行了分析总结。

2 高炉喷吹煤粉燃烧过程概述

高炉喷吹煤粉技术应用实践以来,广大科技工作者对煤粉在炉内的燃烧行为、动力学特征、燃烧产物的演变、喷煤对焦炭质量以及喷煤对煤气流生产、分布和喷煤量的限制性条件进行了深入的探索和研究。近年来,大量提高煤比的措施被应用,例如高富氧量、大风量和高风温技术,热分析和数值模拟等预测煤粉在炉内燃烧过程的研究也很多,为了理解煤粉在炉内的燃烧过程,其燃烧被分为两个过程[4]:

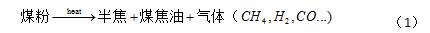

第一阶段当煤粉由管道被喷入直吹管道后,在热空气中自发热解,紧接着挥发分与热风混合后发生均相着火,从而产生一系列的物理化学反应,例如半焦的生成和膨胀、煤中焦油的析出等,其转化过程可以表示为:

第二个阶段,气相和固相燃烧不能单独划分出来,在挥发分燃烧后期就转化为半焦燃烧,固相燃烧时间比气相燃烧时间耗时较多,因此煤粉的燃烧时间主要是由半焦燃烧时间决定,其主要发生气化燃烧过程,可以表示为:

煤粉经过预热、挥发分析出燃烧和半焦燃烧三个阶段后,由于喷吹速率较大、风口回旋区空间有限,煤粉在风口回旋区滞留时间较短,在大喷煤条件下会产生未燃煤粉,未燃煤粉在高炉内的途径气化燃烧、直接燃烧和与渣铁反应(渗碳)以及与焦炭反应,其在高炉内的转化过程如图1所示。

3 舞钢提高煤比生产实践

3.1基于煤粉燃烧过程的实践分析

由一、二可知,煤粉在高炉内的燃烧过程一方面与自身原燃料条件关系,另一方面与外界环境影响较大。一方面,煤粉自身的成分组成影响较大,当固定碳含量高时,虽然可以提供更多的热量和煤气,但是挥发分含量较低,燃烧反应会延后,在有限的时间内燃烧量降低;当挥发分含量高时,燃烧反应提前,但单位质量的煤粉燃烧放出的热量会减少,在一定喷煤量的情况下对焦炭的热量补充效果不是很明显。煤粉在高炉风口回旋区停留时间较短,高风温和富氧鼓风可以改善煤粉的均相和非均相反应,使得在有限的时间里未燃煤粉的生成量减少,保证了炉内的压量关系;另一方面,从动力学角度来讲,使用上述措施后煤粉燃烧反应的活化能降低,理论燃烧温度降低,使得煤粉的燃烧时间增加,对焦炭的热量补充效果更加明显,由式3可知,煤粉的燃烧速率也大大加强。合理的烧结矿粒度对煤气流的分布和烧结矿的还原有着至关重要的影响[5-7],大粒度烧结矿虽然可以增加透气性,但是煤气利用率降低,不利于还原;小粒度烧结矿对高炉影响较大,原因是由于小粒级烧结矿入炉后不均匀填充在炉料孔隙中,导致煤气流上升过程中分布不均匀,使得部分炉料不能充分预热,这部分炉料到了软熔带由于温度不足不能正常软熔,导致软熔带区间扩大,恶化料柱透气性,甚至影响高炉憋风悬料。

通过上述分析,为了提高煤粉的使用量,舞钢公司通过保证外围生产,合理控制煤粉成分,在生产过程中,为了保证合理的压量关系和生产条件,控制未燃煤粉的生成量,积极使用高风温、富氧鼓风,并改变料制改善煤气流分布来提升煤比。

3.2舞钢提高煤比生产实践

3.2.1控制喷吹煤粉成分

舞钢公司炼铁厂2018年1-10月使用的煤粉工业分析和粒度以及硫含量如表1所示。

表1 2018年1-10月使用的煤粉工业分析和粒度以及硫含量变化

月份 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

水分 | 1.54 | 1.47 | 1.5 | 1.38 | 1.40 | 1.40 | 1.42 | 1.54 | 1.56 | 1.41 |

灰分 | 11.2 | 9.92 | 9.61 | 9.69 | 10.13 | 10.34 | 9.75 | 9.00 | 9.23 | 9.19 |

挥发分 | 19.32 | 14.78 | 17.18 | 16.65 | 18.14 | 17.92 | 18.43 | 15.98 | 19.01 | 18.70 |

固定碳 | 67.94 | 73.83 | 71.71 | 72.28 | 70.33 | 70.34 | 70.4 | 73.48 | 70.2 | 70.7 |

硫 | 0.63 | 0.43 | 0.41 | 0.53 | 0.43 | 0.40 | 0.40 | 0.41 | 0.42 | 0.47 |

粒度 | 69.01 | 69.01 | 68.88 | 69.55 | 71.37 | 70.92 | 71.25 | 70.4 | 70.98 | 71.39 |

由表1可知,舞钢公司所使用的喷吹煤水分基本上维持在1.5%左右,灰分维持在9.5%左右,挥发分含量维持在18%左右,固定碳维持在70%左右。喷吹煤各项组分波动较小,较高的挥发分含量对煤粉的燃烧有一定的促进作用,硫含量维持在4%左右也基本符合高炉对喷吹煤的要求,粒度保证了200目以下占70%,为大喷煤奠定了基础。

3.2.2稳定入炉原燃料质量加强筛分,改变传统筛分模式

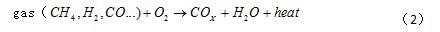

高炉2014年投产至今已经将近五年,原燃料质量问题随着市场变化,目前通过原燃料管理,已经能够保证原燃料各项理化性能的分析数据真实、及时、准确的传送给高炉,高炉对外围原燃料变化能够及时调节应对,将原燃料物理性能和化学成分的变化对高炉炉况的影响降到最低。高炉烧结矿筛分的主要任务是将<5㎜的粉末筛除,减少入炉粉末量,提高料柱的透气性能,我炼铁厂传统的筛分模式是通过料仓下料口大小控制烧结矿下料量,这种模式的弊端是随着烧结矿的用量增加,槽下给料机不能满足备料的时间要求,振时一般只能控制在50kg/s,振筛难以满足筛分任务;针对这种现象,高炉作业区专门组织专项攻关,工艺与设备相结合,制定专门方案,于9月份实施,通过调整烧结矿给料机电机的震动幅度,由之前的50%为基础调整,通过实践研究得出震动幅度在30%时,烧结矿的振时由50kg/s降为35kg/s,满足备料需求,还解决了振料时由于烧结矿个别粒度大而卡下料口的情况,图2为调整前后返矿率和烧结矿入炉粒度的变化:

由图1可以看出调整之后,烧结矿外返率显著上升,并不是烧结矿质量变差,而是筛分质量有所提升,对烧结矿粒度要求变大,烧结矿外返率由1至8月的8.98%上升至9-11月的14.71%,对小粒度烧结矿的筛分效果增强,极大程度上减少了粉末入炉。舞钢公司炼铁厂通过改变传统筛分模式,使得烧结矿入炉粒度由最初的19mm左右增加至23mm左右,为高炉提高风量及富氧率做好基础,也为提高高炉有效容积利用系数做出了铺垫。图2为1-11月高炉富氧变化,明显发现振时调整后氧气使用量在逐步增加,为调整前的5倍。

3.2.3 其它提高煤比的措施

Ø 合理使用风氧量,进一步提高富氧率

通过长期生产实践,风量适宜为2550-2600m3/min,为了强化冶炼过程,提高产量,富氧流量从2018年5月的600m3/h增加至目前的7000m3/h,高炉富氧率维持在3.4左右。可以有效的提升理论燃烧温度,有利于风口回旋区的煤粉燃烧,为提升煤比奠定基础;另一方面,富氧增加可以增加煤气的CO的含量,提高煤气的热值,对炉内的间接还原和矿石的预热还原有重要的促进作用。

Ø 稳定喷吹速率

编制了自动喷吹程序,及时对煤枪进行调整和更换,合理调整鼓风动能,确保煤粉喷吹均匀进入炉缸,且保证高炉煤粉喷吹速率与设定值相比瞬时波动不超3t/h,煤粉喷吹误差控制在0.3t/h,从而实现煤粉喷吹速率的稳定,为提高煤比后炉况的顺行提供了重要支持。

Ø 优化布料模式和强化外围保障

相对于烧结矿,生矿加重边缘的作用比烧结矿,球团容易滚动对气流分布影响明显。通过优化槽下排料顺序,布料时优先将生矿布在边缘,球团布在中间位置,保证中心气流;同时严格布料圈数,要求矿石圈数波动±0.2,焦炭圈数波动±0.3,并做了布料圈数偏差统计,减少布料误差。目前高炉煤气中心指数3.0以上,边缘指数0.4以下,中心气流充沛、边缘气流稳定。同时加强出铁组织,随着煤比的提高,软熔带焦窗变薄,下部压差升高。为此炉前需要加强铁口维护,将30分钟铁间隔缩短为25分钟,及时排净渣铁,减少压差波动,稳定煤气流初始分布;同时对炉前炮泥性能及时调整,保证开口和出铁质量。加强设备管理,实现三级点检制度,设备方面实行计划检修,每个区域都设有点检专人负责,及时查出存在的隐患。根据设备的周期进行周期管理,定期进行检修。同时做好高炉长寿工作,随着煤比不断提高,冶炼强度强化,严格控制冷却水压力、进水温度,保证冷却强度和冷却壁各段温度,避免冷却设备损坏;同时定期对炉体和铁口区域灌浆,延长高炉寿命。

3.4 大煤比情况下煤粉燃烧效率评估

高炉除尘灰中的碳含量一方面来源于未燃煤粉随粉尘的带出,另一方面是焦炭末随煤气的带出,在控制原燃料的条件后焦炭质量比较稳定,在认为焦炭的粒度、反应性一定的情况下,对重力除尘灰和布袋灰中碳的元素组成进行了分析,5-12月重力灰和布袋灰中碳含量的变化与煤比的变化情况如表2所示,除尘灰中的碳含量很大程度上可以表示煤粉在高炉内的燃烧情况[8],因为碳主要来源颗粒煤的燃烧和部分焦炭的粉化,在焦炭质量一定的情况下,除尘灰的碳含量变化可以较好的反应出煤粉燃烧性能过程。

表2 5-12月重力灰和布袋灰中碳含量的变化与煤比的变化

月份 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

煤比(kg/t) | 142.92 | 104.62 | 116.73 | 107.67 | 147.11 | 144.22 | 158.54 | 171.38 |

重力灰% | 33.41 | 33.11 | 33.02 | 34.99 | 30.26 | 32.28 | 32.61 | 33.59 |

布袋灰% | 32.99 | 30.22 | 30.88 | 32.21 | 30.22 | 29.38 | 30.01 | 28.96 |

平均碳% | 33.2 | 32.665 | 31.95 | 32.1 | 30.24 | 30.83 | 31.31 | 31.275 |

除尘灰中的碳含量随着喷煤量的增加而增加的,但是与煤粉的燃烧关系密切,由表2可知,当富氧量较少,煤比较大时,除尘灰中的碳含量较高,原因是因为煤粉在风口回旋区停留时间较短,在富氧量较低的情况下,煤粉在燃烧不彻底,尤其是大喷煤条件下,未燃煤粉的含量趋于增加;相同煤比下富氧量越大,碳含量越少,因为富氧可以提高理论燃烧温度,可以对煤粉预热消耗的热量进行有效的热补偿,如5月与10月煤比在143kg/t左右,但是5月由于炉况不稳,平均富氧量为350m3/h左右,10月平均富氧在2200m3/h左右,粉尘中的碳含量同比下降2.37%;当富氧量接近时,风温条件不变,煤比越大,除尘灰中碳含量越高。

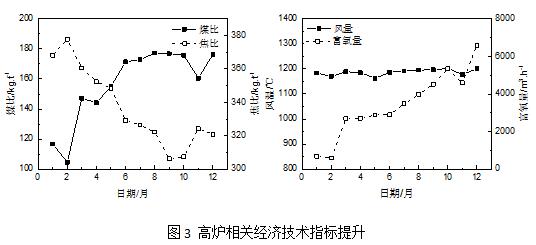

四、高炉相关经济技术指标变化趋势图

选取了2018年7月-2019年6月12个月的经济技术指标,结果如图3所示。自2018年开始,在保证煤比的基础上,高炉整个经济技术指标有了较为稳定的提升,煤比自2018年12月突破170kg/t后一直维持在170kg/t左右,外界原燃料条件较好和炉况稳定时可以达到180kg/t,焦比维持在320kg/t左右,在天气情况较好、焦炭水分较低时可达到305kg/t左右,风温使用水平较高,基本维持在1200℃左右,富氧量持续上升,目前维持在7000m3/h左右,高炉富氧率3.5左右,高炉处于强化冶炼状态。

五、结论

(1) 煤粉燃烧的均相和非均相反应是制约煤粉使用量的决定性因素,采取高风温、富氧等措施,改善了反应条件,降低了反应活化能,促进了煤粉的燃烧,在风氧量和风温一定的情况下可以有效降低未燃粉煤的含量;

(2) 原燃料的质量是高炉稳定顺行的前提,精料是基础,质量是关键,稳定是保障。通过调整烧结矿外返率由8.98%上升至14.71%,极大程度上减少了粉末入炉,提高入炉粒度等级,为高炉提高风量及富氧率做好基础;

(3) 稳定喷吹速率,同时加强设备点检和外围保障能力,是煤比提高的重要推力;

(4) 大喷煤条件下必须结合高风温和富氧鼓风等措施,才能保证煤粉的燃烧效率;

参考文献

[1] 王筱留. 提高高炉喷煤量的措施 [J]. 鞍钢技术, 2007, 343(1): 1-6.

[2] John G. M., John S. T., Harold R.. Toward and understanding of coal combustion in blast furnace tuyere injection [J]. Fuel, 2005, 84(10):1229-1237.

[3] 徐万仁,李肇毅,郭艳玲. 宝钢1号高炉经济喷煤比生产实践 [J]. 炼铁 2010, 29(1): 29-31.

[4] 邹冲. 高炉喷吹煤粉催化强化燃烧机理及应用基础研究 [D]. 重庆:重庆大学,2014.

[5] 龙红明. 铁矿粉烧结理论与工艺[M].北京:冶金工业出版社.2010.8.147-152.

[6] 薛永强,来蔚鹏,王志忠. 粒度对煤粒燃烧和热解影响的理论分析[J]. 煤炭转化,2005,3(28):34-37.

[7] 王筱留. 钢铁冶金学(炼铁部分)[M]. 北京:冶金工业出版社,2000.

[8] 吴铿,陈洪飞,徐万仁,等. 高喷煤比时高炉炉尘灰中含碳物质研究[J]. 北京科技大学

学报, 2008,30(6): 664-668.

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页