Q235B轧型钢16、18工劈头问题解决方案

浏览:次|评论:0条 [收藏] [评论]

Q235B轧型钢16、18工劈头问题解决方案张启诚1 卓其暖 1 王建宇2 (云南玉昆集团汇溪基地 钢铁研究总院华东分院)摘 要:本文通过对云南玉昆钢铁集团汇溪基地生产的Q235B轧型…

Q235B轧型钢16、18工劈头问题解决方案

张启诚1 卓其暖 1 王建宇2

(云南玉昆集团汇溪基地 钢铁研究总院华东分院)

摘 要:本文通过对云南玉昆钢铁集团汇溪基地生产的Q235B轧型钢的生产实践,阐述在生产过程中16、18工型钢头部劈头的产生的原因及控制要点,结合生产过程中现场的实际情况,为实现该类钢种劈头缺陷的控制,提供一份实践经验。

关键词:云南玉昆钢铁集团汇溪基地;型钢;劈头;

Solutions to the problem of cleavage of section steel 16 and 18 in Q235B rolling

ZHANG Qi-cheng, ZHUO Qi-nuan, WANG Jian-yu

Abstract: Based on the production practice of Q235B rolled section steel produced in Huixi base of Yunnan Yukun iron and Steel Group, this paper expounds the causes and control points of splitting at the heads of 16 and 18 section steel in the production process. Combined with the actual situation in the production process, it provides a practical experience for the control of the splitting defects of this kind of steel.

Keywords: Huixi base of Yunnan Yukun iron and Steel Group; Section steel;Split head

1 引言

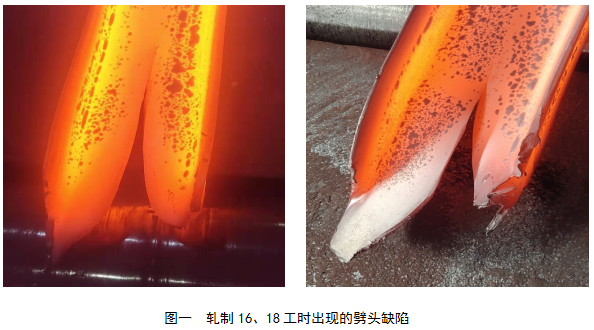

由于建筑业对H型钢用量的迅速增加,促进了H型钢厂的兴建和H型轧机的制造。云南玉昆钢铁集团汇溪基地生产的断面为165*180的Q235B连铸坯在通过轧制成16、18工型钢时,出现劈头的几率较高,表现为在腰部出现明显的纵向裂纹。根据实践跟踪,劈头缺陷的主要成因是方坯连铸存在的内部裂纹缺陷在轧制过程中加热氧化演变而成的。

2 研究内容

劈头缺陷的产生原因及解决措施。

3 生产实践及讨论

3.1 生产工艺流程情况

转炉→吹氩站→连铸→合格热方坯准备→定尺方坯→辊道送料推钢入炉→粗轧四孔轧制→移钢→二架三孔轧制→移钢→三、四、五架一孔轧制→传入冷床→自然水冷→矫直→冷锯定尺切割→整理打包入库。

3.2 Q235B成分控制要求

| C | Si | Mn | P | S | Al |

上限 | 0.18 | 0.18 | 0.50 | 0.045 | 0.045 | / |

下限 | 0.15 | 0.15 | 0.40 | / | / | / |

3.3 型钢劈头缺陷情况

表一 近期出现的劈头轧废的数据统计

月份 | 钢坯规格 | 型钢厂规格 | 支数(支) | 重量(吨) | 支数(支) | 重量(吨) | 占比(%) |

6月 | 165*180 | 18工 | 10568 | 9325.017 | 73 | 63.952 | 0.69 |

7月 | 165*180 | 16、18工 | 24725 | 21596.809 | 1084 | 942.026 | 4.36 |

8月 | 165*180 | 18工 | 19171 | 16915.904 | 649 | 581.639 | 3.44 |

合计 | 54464.16 | 47837.73 | 1806.00 | 1587.62 | 3.32 | ||

通过上表可以看出,从19年下半年开始,型钢线反馈轧制过程中出现劈头的数量、比例大幅度上升,缺陷比例由之前6月份的0.69%上升到之后的每月份4%左右,劈头缺陷的产生,极易在轧制过程中引起缠辊甚至断辊现象,处理时间长,也造成了巨大的经济损失。

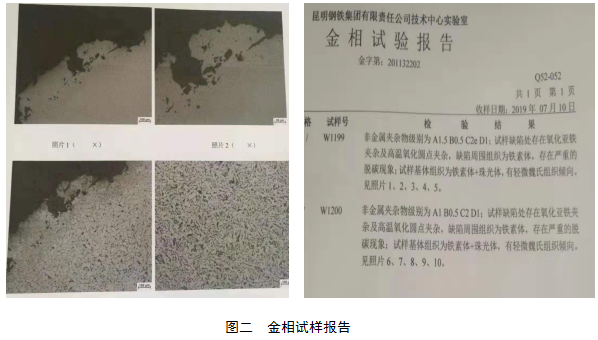

3.4 2个式样的金相分析

式样1分析结论:非金属夹杂物基本为A1.5 B0.5 C2 D1: 式样缺陷处存在氧化亚铁夹杂及高温氧化圆点夹杂,缺陷周围组织为铁素体,存在严重的脱碳现象;式样基体组织为铁素体+珠光体,有轻微的魏氏组织倾向。

式样2分析结论:非金属夹杂物基本为A1 B0.5 C2 D1: 式样缺陷处存在氧化亚铁夹杂及高温氧化圆点夹杂,缺陷周围组织为铁素体,存在严重的脱碳现象;式样基体组织为铁素体+珠光体,有轻微的魏氏组织倾向。

分析:炼钢没有脱S设备,转炉钢水经过吹氩站后直接上连铸,连铸为敞开浇注,转炉的脱氧剂为少量的铝饼、硅铁以及合金。从现场情况分析,钢水氧化性较强,铝饼不足以完全脱氧,且考虑连铸敞开浇注,完全使用铝脱氧连铸浇注过程钢水结瘤的概率较高,所以现场的主要脱氧剂为硅铁及合金,钢水的夹杂物主要为C类夹杂。

2个式样分析均存在严重的脱碳现象,式样基体组织为铁素体+珠光体,有轻微的魏氏组织倾向,说明缺陷源头在连铸坯上。通过对多组参数条件下的连铸坯低倍质量跟踪,在确保二冷效果的前提下,我们发现同样的配水参数,相接近的拉速和过热度的情况下,出来的低倍结果不稳定且偏差很大,各流次之间的结果偏差也很大。

3.5 低倍结果情况:

表二 过程低倍情况

炉号 | 钢种 | 规格 | 流次 | 拉速 | 过热度 | 低倍情况 | |||||

非金属夹杂 | 中心疏松 | 中间裂纹 | 中心裂纹 | 中心缩孔 | 角部裂纹 | ||||||

1-11452 | Q235B | 165*180 | 1 | 1.76 | 17.19.18 | 1 | 1 | 2 | 1 | 0 | 1 |

2 | 1.76 | 1 | 0 | 3 | 2 | 1 | 2 | ||||

3 | 1.77 | 1 | 0 | 2 | 3 | 1 | 2 | ||||

5 | 1.74 | 2 | 1 | 3 | 2 | 1 | 0 | ||||

6 | 1.79 | 3 | 1 | 2 | 1 | 0 | 0 | ||||

2-12718 | 1 | 1.72 | 16.21.20 | 2 | 0 | 3 | 1 | 3 | 2 | ||

2 | 1.76 | 2 | 1 | 3 | 2 | 2 | 1 | ||||

3 | 1.73 | 2 | 1 | 3 | 1 | 1 | 1 | ||||

5 | 1.73 | 2 | 2 | 3 | 1 | 0 | 1 | ||||

6 | 1.74 | 1 | 2 | 3 | 3 | 0 | 1 | ||||

比水量0.9,结晶器水量130,二冷配水系数36:42:22 | |||||||||||

通过多组的低倍结果以及型钢的轧制结果,能得出型钢劈头产生和铸坯内部质量尤其是中心、中间裂纹有很大关系,当中心、中间裂纹缺陷在2级或以上时,轧钢甩废率明显增多,高的时候达到12%以上;当中心、中间裂纹缺陷在2级以内时,轧钢甩废率会大幅度降低,可以控制在0.5%以内。

针对连铸坯的内部质量缺陷,要求炼钢狠抓过程控制,内容如下:

采取弱冷控制,降低裂纹敏感性,结晶器冷却水量由140t/h降至130t/h,比水量降低由之前的1.0L/kg调整为0.9L/kg。

开浇前检查二冷喷嘴是否堵塞,调整好喷嘴角度,与铸坯拉坯方向垂直,确保冷却效果。

在二冷室每流侧面加导向辊以减少铸坯跑偏,尽量满足喷淋水条对中。

通过以上等方案措施的执行,低倍结果有所改善,但仍和之前类似,即同样的配水参数,相接近的拉速和过热度的情况下,低倍结果不稳定、各流次之间的结果偏差也较大。

3.6 锰硫比的控制(Mn/S)

后续在制定生产方案时,考虑炼钢没有脱S设备且前后道工序间衔接节奏快, 成品S控制在0.030-0.040%之间,Mn/S比值在12-15范围,在试验方案时,为降低S的热脆效果影响,将Mn/S控制在20以上,现场采取了提Mn的试验方案,将该钢种的Mn控制在0.70~0.90%范围,在其他设定参数不变的情况下,现场生产时跟踪低倍的结果如下。

表三 Mn/S比提高后低倍情况

炉号 | 钢种 | 规格 | 流次 | 拉速 | 过热度 | 低倍情况 | |||||

非金属夹杂 | 中心疏松 | 中间裂纹 | 中心裂纹 | 中心缩孔 | 角部裂纹 | ||||||

1-16412 | Q235B | 165*180 | 1 | 1.7~1.8 | 19.22.20 | 1 | 2 | 0 | 1 | 0 | 0 |

2 | 2 | 1 | 0 | 1 | 1 | 0 | |||||

3 | 2 | 0 | 0 | 0 | 0 | 1 | |||||

4 | 2 | 1 | 1 | 0 | 1 | 0 | |||||

5 | 1 | 2 | 0 | 1 | 1 | 0 | |||||

6 | 2 | 1 | 0 | 0 | 0 | 1 | |||||

通过该试验方案,我们发现,将Mn/S控制在20以上后,连铸坯的低倍质量大幅度改观,尤其是内部缺陷中间、中心裂纹,已经能够稳定控制在1级以内。继续跟踪型钢的轧制情况,反馈型钢的轧制过程中出现劈头导致甩废的概率大幅度降低,降低至0.5%以内。

3.7 后续的力学性能问题

因成品S偏高,炼钢无脱S设备、且生产节奏衔接快的因素不考虑双渣操作,在提锰方案生产轧制成材后力学性能缺陷比较明显,如质检反馈部分材抗拉强度、屈服强度存在偏高现象,部分轧材的屈服强度甚至接近500MPa,伸长率下降也比较明显,有的甚至低于30%。

解决措施

从成分控制角度

C元素直接影响钢材的强度、塑性、韧性和焊接性能等,原先工艺控制C:0.15~0.18%,但考虑到包晶钢冷却收缩影响连铸浇注,因此C成分不易控制过低,经讨论将C控制为0.12~0.15%。

Mn元素能提高钢材强度,但是Mn的含量是一把双刃剑,Mn含量的增高,会降低钢的塑性以及焊接性能。

S元素是钢中的一种有害元素,以FeS的形态存在于钢中,和Fe形成低熔点(985℃)化合物,钢材的热加工温度一般在1150~1200℃以上,所以当钢材热加工时,由于FeS化合物的过早熔化而导致工件开裂,降低钢的延展性和韧性,在锻造和轧制时造成裂纹,此外S元素对焊接性能也有不利的影响。

因此,从保证Mn/S≥20角度考虑出发,重点方向还是降S,尽量确保成品S≤0.025%,从而控制Mn≤0.5%以达到降本的目的。

从冷却控制角度

型钢的后续工艺流程:终轧→传入冷床→自然水冷→矫直→冷锯定尺切割→整理打包入库,现场的冷床厂房无屋顶,且不避风,考虑到季节性温差变化,尤其秋冬季节温度低、风大,铸坯冷却速度快,冷却过程易产生强度、硬度高,但塑性差的组织,从而影响钢材的力学性能,因此建议条件允许的情况下对冷床厂房增加顶棚且避风处理,降低钢材的冷却温降,从而起到均匀冷却的目的,使的钢材的力学性满足既定要求。

为解决力学性能超标的问题,现场采取的措施是调整C的成分,调整后,力学性能符合既定要求。

4 结论

4.1 型钢劈头产生原因和铸坯内部质量尤其是中心、中间裂纹有很大关系。

4.2 针对该钢种,连铸要采取弱冷控制,降低裂纹敏感性,同时做好喷嘴选型,确保喷嘴的冷却效果,控制二冷的回温,确保连铸坯的质量水平。

4.3 要确保Mn/S≥20以降低S的热脆影响,尽量确保成品S≤0.025%,从而控制Mn≤0.5%以内已达到降本的目的。

4.3 针对出现的力学性能超标的问题,可以从成分控制及冷却控制两个角度出发,但要根据实际情况在确保效益的条件下做好综合考虑。

参考文献:

[1] 刘成信.连铸喷嘴特性测试与分析,2007年泛珠三角II省(区)炼钢连铸学会论文专辑

[2] 杨吉春.连续铸钢生产技术[M]. 北京:化学工业出版社,2011:59-65

[3] 刘欣. 改善小方坯内部质量的措施[J].连铸, 2009.04.

[4] 刘雨新,王新华,王万军等.低应变速率下锰硫比对低碳钢高温塑性的影响.北京科技大学学报,2000.89 -91.

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页