提高板坯扇形段使用寿命的实践

来源:2019全国高效连铸应用技术及铸坯质量控制研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

提高板坯扇形段使用寿命的实践肖太平、肖时新(九江萍钢钢铁有限公司,江西 九江 332500)摘要: 本文根据炼钢厂4#连铸机扇形段使用寿命情况的统计数据,指出了辊子卡死不转和轴承座漏水是…

提高板坯扇形段使用寿命的实践

肖太平、肖时新

(九江萍钢钢铁有限公司,江西 九江 332500)

摘要: 本文根据炼钢厂4#连铸机扇形段使用寿命情况的统计数据,指出了辊子卡死不转和轴承座漏水是制约扇形段寿命的最主要原因。通过对辊子卡死不转及轴承座漏水原因进行详细分析,在传统的改善润滑与装配精度等方法效果不佳的情况下,提出了对扇形段辊组进行改造的新方法,并取得了较好效果。

关键词:扇形段寿命、卡阻不转、轴承座漏水、改造

1. 前言

扇形段是板坯连铸机的核心设备之一,主要作用是对铸坯进行弯曲、导向、支撑、矫直、拉坯,还可完成液芯压下,引导和移动引锭杆等作用[1]。扇形段运行工况的好坏,不仅直接影响着连铸机的正常生产运行,同时对铸坯表面和内部质量均有决定性影响。

九江萍钢钢铁有限公司九江炼钢厂(以下简称:九钢)目前拥有一台年产量150万吨的单流弧形连铸机,铸机配备二冷区电磁搅拌、动态轻压下、二冷区动态配水等系统,铸机采用连续弯曲连续矫直和小辊密排技术,拉速范围0.1~1.6m/min。铸坯常规断面厚度为170mm和250mm,宽度为1900mm和2100mm。九钢板坯连铸机设备参数见表1。

2016年九钢板坯在生产过程中扇形段频繁出现由于辊子卡死不转、轴承座坍塌、轴承座漏水等原因导致未到使用寿命就下线的现象,制约了板坯产量的提高与生产成本的降低,恶化了铸坯质量。通过对异常下线扇形段进行统计分析,并对辊子进行解剖研究,提出了相应解决措施,并取得了一定效果。

表1 九钢板坯连铸机设备参数

项目 | 设备参数 |

机型 | 直结晶器连续弯曲连续矫直弧形板坯连铸机 |

连铸机台数×流数 | 1×1 |

连铸机基本弧半径 | 10 m |

结晶器长度 | 900 mm |

浇铸厚度 | 170、250 mm |

宽度 | 1900、2100mm |

铸机支撑长度 | ~31.7 m |

2. 扇形段下线原因统计

自2016年1月份开始至12月底,板坯扇形段由于异常原因导致未到寿命即下线的数量共计59 台,具体统计数据见表2。由表可看出,2016年板坯扇形段由于辊子卡死、轴承座漏水不转下线的共计44台,占总数的74.58% ;计划下线到周期及配合生产计划共计14台,占总数的23.73%;油缸漏油、共计1台,占总数的1.69%。2016年异常原因下线的扇形段中由于辊子卡死不转和轴承座漏水的占比达总数的四分之三 。可见,辊子卡死不转和轴承座漏水是制约扇形段寿命的最主要原因。由于扇形段频繁出现此类故障,导致了检修次数增加,一直困扰板坯的生产,并且影响了铸机作业率,产能的释放受到了严重制约。

表2 2016年异常原因下线扇形段数据统计

位置 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 总数 | 所占比例 |

更换次数 | 3 | 5 | 3 | 4 | 6 | 8 | 6 | 6 | 5 | 5 | 3 | 3 | 2 | 59 | 100.00% |

辊子卡、轴承座漏水 |

|

| 1 | 2 | 6 | 8 | 6 | 6 | 4 | 5 | 3 | 2 | 1 | 44 | 74.58% |

油缸问题 |

|

|

|

|

|

|

|

| 1 |

|

|

|

| 1 | 1.69% |

配合计划 |

| 3 |

|

|

|

|

|

|

|

|

|

|

| 3 | 5.08% |

周期下线 | 3 | 2 | 2 | 2 |

|

|

|

|

|

|

| 1 | 1 | 11 | 18.64% |

3. 影响扇形段下线主要原因分析及改进措施

3.1 辊子卡死不转原因分析及改进措施

针对辊子卡死不转现象,扇形段下线后对不转的辊子进行了表观研究和解体分析,认为辊子载荷大、温度高,轴承所受应力较大,当外力作用大后就造成了辊子间歇性卡阻,导致辊面积渣,再加上某个点供油量偏少,润滑不充分,最终造成辊子卡死不转。为此,我厂主要采取了以下措施:

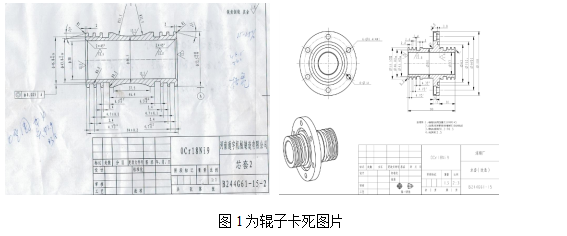

(1)对轴承固定形式进行改造,原内环固定改造成卡板加螺栓固定的方法,芯套、密封进行同步改造,如图1,以确保辊组同步运动,减小轴承外部所受应力作用。

(2)对甘油润滑系统进行改造,轴承底座直孔改成斜孔加入油脂。

(3)停机过程中对辊子要进行足够冷却(50℃以内),冷却时间要大于20分钟。

(4)生产过程中拉速平稳,升降速档数要控制得当,恒拉速率要达到95%以上。

(5)确定合理的二冷区动态轻压下压下区间、压下量,对提拉速后的位置进行数字推算,确保工艺参数和准确性,减小矫直段所受的机械应力。

(6)提拉速后对扇形段二冷配水参数进行调整,满足铸坯冷却,避免水量过小对扇形段辊子高温传热产生的影响。

3.2 轴承座漏水原因分析及改进措施

我厂板坯扇形段辊子为三段式,每个辊子均有独立轴承座,共有6个轴承座,相邻轴承座间用芯套连接,漏水部位即是在两个辊子之间的轴承座芯套处。

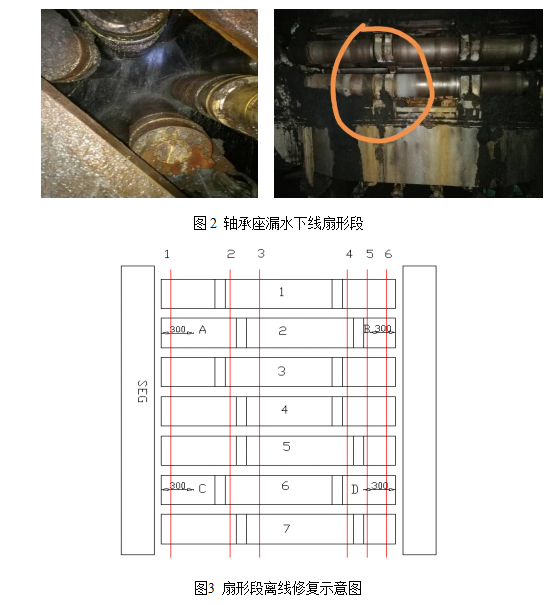

对漏水的轴承座进行研究发现,轴承座两侧辊子有塌陷现象,这主要是由于较大的应力施加在轴承座两侧辊子上导致辊子挠度不同程度的增大,从而增加了O型圈、芯套及轴孔部位的磨损程度,最终导致轴承座漏水,由于油脂被冲刷,轴承得不到有效润滑,辊子不转,轴承被破坏后,致使辊子塌陷或上顶,如图2所示。

有学者[2]通过数学模型计算得出,沿铸机长度铸坯鼓肚应变占统治地位(0.2%~0.6%),矫直应变较小(小于0.2%),支撑辊不对中应变达0.2%~0.4%。扇形段辊缝和弧度控制精度对铸坯鼓肚量和支撑辊不对中量有决定性影响。由相互作用力可知,提高扇形段辊缝和弧度控制精度对改善辊子受力情况有重要影响,扇形段辊缝和弧度控制精度越高,则辊子受力越均匀,越有利于减少轴承座漏水现象的发生。

为了提高辊缝和弧度控制精度,九钢主要采取了以下措施:

(1)提高离线扇形段修复的精度要求,线上接弧板接弧要求由±0.5mm提高到±0.3mm。实际操作中如图3所示,将对弧板依次放置在图中6根红线的位置,测定每个位置处七根辊子与接弧板的间距,42个点的间距都在0.90~1.10mm时才算合格,提高了辊子的对心精度。

(2)定期对离线修复对中台进行校水平;对离线对中台上与段子接触的金属接触面进行充分清洁;对调整高度、厚度所使用的金属垫片进行充分清洁,确保无铁锈或其它杂质;在调整弧度过程中确保辊子与接弧板干净无油污;下线的扇形段必须首先将框架上的氧化铁皮等杂质进行充分清理。

(3)停机过程中对在线的扇形段测辊缝,对辊缝控制系统进行重新标定。测量标准如图3所示,选取扇形段第2、6根辊子,在离端部300mm处运用手持式辊缝仪测量(图中A、B、C、D四点),确保∣A-B∣≦0.3mm、∣C-D∣≦0.3mm。完成测量后转自动模式,设定一个合理的辊缝值,再次测量辊缝,将位移传感器实数与辊缝仪测量值的差值作为辊缝补偿值,以消除扇形段本体的机械间隙,并重复此步骤直至差值在0~0.1mm范围内则标定完成。

(4)停机过程中对扇形段框架上积压的氧化铁皮进行清理,并对每个扇形段地脚螺栓进行紧固。

4. 新方法的开展

2017年针对扇形段轴承座漏水、辊子卡死不转现象开展了包括甘油润滑系统改造、轴承座装配优化、提高扇形段安装精度、辊缝控制精度等大量工作,但漏水和卡死现象并未得到有效解决,2017年1~8月由于轴承座漏水、辊子卡死而下线的扇形段达40台,改善措施效果不佳。

为了提高扇形段使用寿命,攻克此难题,2017年9月,在与不同单位的对标学习过程中,找到了提高我厂板坯扇形段使用寿命的新思路。我厂扇形段为上下框架拉杆式,连接处间隙较大,不利于辊缝精度的控制,加之目前产量的提升,扇形段作业率大大提高,受力点不均匀,轴承座处O型圈、芯套等磨损不可避免,最终造成了漏水及轴承损坏等故障,所以只有从改变辊子结构出发来改变当前扇形段的问题。通过考察八一钢厂、三明钢厂、舞阳钢厂、鄂钢的板坯铸机均采用通轴式辊组,通轴辊组相对于分节辊,轴与轴承同时受力,受力更加均匀,能承受的应力更大。目前我厂已对水平段9段(编号9-3)进行了改造试验,10月30日上线已经运行一个多月时间,运行正常。后续会密切跟踪9段运行情况,并对各项数据进行详细记录,为其它扇形段改造奠定提供数据支撑。

5. 结论

在传统的改善润滑与装配精度等方法效果不佳的情况下,我厂通过与外单位的对标学习,采取了改变辊子结构的方式,目前已上线试验一个扇形段,运行效果较好。当所有扇形段均改造为通轴辊结构后,并对变形的内外弧框架进行矫正修复,相信我厂板坯扇形段轴承座漏水、辊子卡死问题必能得到较大改善,加上生产节奏稳定、操作事故降低,扇形段使用寿命必能有所突破。

参考文献

[1] 盛喜松.连铸工[M].北京:冶金工业出版社,2013.

[2] 盛一平,等.板坯连铸鼓肚变形计算[J].钢铁,1993,28(3):21~25.

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页