小板坯表面质量凹陷纵裂的成因及预防措施

来源:2018全国连铸保护渣及铸坯质量控制学术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

小板坯表面质量凹陷纵裂的成因及预防措施高之岭 唐田华(安钢集团信阳钢铁有限责任公司炼轧厂)摘 要:对信阳钢铁有限责任公司2号小板坯连铸机出现的表面凹陷纵裂进行了分析,总结了铸坯产…

小板坯表面质量凹陷纵裂的成因及预防措施

高之岭 唐田华

(安钢集团信阳钢铁有限责任公司炼轧厂)

摘 要:对信阳钢铁有限责任公司2号小板坯连铸机出现的表面凹陷纵裂进行了分析,总结了铸坯产生表面凹陷纵裂的主要原因,并提出相应的预防措施。

关键词:连铸机,小板坯连铸,表面凹陷纵裂

1 前言

信钢公司四机四流小板坯连铸机2009年投产初期铸坯表面凹陷严重影响小板坯连铸机的正常生产,凹陷伴随纵裂,同时直接影响后道工序带钢成品的开裂,严重的造成产品质量异仪。为此,我们从工艺、操作上进行详细分析并采取相应措施,使铸坯表面凹陷得到有效控制。特别是进入2017年12月份进行了对板坯连铸机又进行了断面改造。目前板坯质量有了更大的改善,杜绝了板坯表面质量凹陷纵裂的发生。

2 连铸机的主要工艺参数

板坯连铸机改造前的主要工艺参数见表1。

表1 小板坯连铸机的主要工艺参数

连铸机类型 弧型板坯连铸机

流数 4机4流

铸坯尺寸 宽度 350、435、470、500mm

厚度 130mm

结晶器长度 900mm

冶金长度 10.7m

拉坯速度 ≤2.0m/min

振动形式 短臂四连杆式正弦振动

弧形半径 8m

板坯连铸机改造前的主要工艺参数见表2。

表2 小板坯连铸机的主要工艺参数

连铸机类型 直弧型板坯连铸机

流数 四机四流

铸坯尺寸 厚度 165mm

宽度 330-520mm

结晶器长度 900mm

冶金长度 21.26m

振动形式 伺服液压缸非正弦振动

拉坯速度 ≤2.0m/min

弧形半径 6.5m

3 铸坯表面凹陷的形成机理

铸坯的表面凹陷发源于结晶器,钢水通过浸入式水口式流入结晶器中,形成初生坯壳,因冷却不均产生应力集中,在坯壳相对薄弱、抵抗应力能力差处形成凹陷裂纹源。受二维冷却的影响,坯壳薄弱处多发生在铸坯中心附近,拉坯过程中受到纵向摩擦力的影响产生纵向凹陷裂纹,进入二冷段后由于冷却不均加以扩展,尤其是在大断面130*470mm和130*500mm铸坯的生产中更容易出现凹陷。表面凹陷主要是在结晶器内形成的,铸坯在结晶器内形成坯壳的过程中,受多种因素的影响,主要有钢水成分,温度、保护渣性能,振动偏振情况,水口是否对中,结晶器结构和使用情况以及操作。

4 铸坯表面凹陷的成因

形成铸坯表面凹陷纵裂的原因很多,总体可分为钢水条件、工艺配比、实际操作等三个方面的原因。

4.1 钢水条件

目前信钢小板坯连铸机生产钢种主要有:Q235A、Q23B、Q195、Q235系列、Q235钢种铸坯出现表面凹陷纵裂纹机会比较多,其它钢种出现表面凹陷的概率很小。生产实践表明,钢水条件中C和S对铸坯表面凹陷纵裂纹的影响很大。

4.1.1碳含量

碳含量在0.09%-0.15%范围时为包晶钢,初生坯壳在凝固过程中发生L+δ→r的包晶反应,坯壳体积收缩大,产生较大的收缩应力,导致裂纹产生,进一步发展成表面纵裂纹。

4.1.2 Mn/S

S、P、Cu、Sn、Zn等微量元素对铸坯裂纹有一定影响,其中硫在高温凝固过程中对铸坯表面纵裂纹的影响尤为明显。

钢水注入结晶器后受铜板冷却迅速形成坯壳,通过坯壳与内部钢液进行热交换。坯壳为致密的等轴晶,伴随冷却的进行生产柱状晶区,硫、硫化物在晶间偏析富集,使此处界面张力大幅减小,受到热应力及相变应力的共同作用产生开裂,当开裂处发生在坯壳薄弱区时存在向外延伸导致表面纵裂纹产生的可能。强偏析元素锰在硫化物富集区与硫形成MnS可减轻裂纹的形成。

分析表明,Mn/S的降低导致铸坯表面纵裂纹明显增加,20以下为高危区。但MnS的压缩比与铁不同,在轧制过程中仍有危害,因此从根本上解决问题应从减少硫含量入手。

4.1.3 过热度

铸坯结晶过程中,温度梯度产生的热应力对铸坯表面的影响不容忽视。温度梯度的增加直接导致粗大柱状晶的生成,随着冷却的进行,铸坯宽度中心部承受较大的热应力,是形成铸坯裂纹的主要原因。

过热度在10~30℃时铸坯表面凹陷纵裂纹较少,20~30℃过热度为最佳浇注温度,高温钢水直接导致铸坯表面纵裂纹产生,主要是冷却过程中聚集着很大的热应力。

4.1.4钢水纯净度

钢水纯净度代表钢水内部夹杂的数量及尺寸,铸坯结晶过程中夹杂物的富集促使热阻增加、相变各异。裂纹是某处抵抗应力的能力小于受到应力的作用而产生的。初生坯壳过于薄弱、夹杂物富集造成抵抗应力的能力弱。夹杂物分为可压缩与不可夺缩夹杂,均与铸坯收缩量不同,冷却过程中在夹杂边缘与铸坯出现间隙形成裂纹源,不同的传热效果促使裂纹源扩展开裂。

对表面凹陷纵裂纹取样分析得出,裂纹边缘富含较多的MnS、硅酸盐夹杂、微量元素氧化物及钾钠夹杂,其中MnS为钢水浓缩析出,钾钠夹杂为保护渣卷入,而硅酸盐为外部带入,各种氧化物夹杂为钢水中没有排除和二次氧化。

倒炉碳含量反映着钢水氧含量,吹氩时间短无法保证脱氧后夹杂物的聚集上浮,因此钢水中夹杂物含量较多,成为导致裂纹的原因之一。

对进入结晶器的钢液中的夹杂物的控制可直接影响铸坯表面凹陷纵裂的产生。2009年四季度出现13次中间包由于等钢,中间包液位降低过多,钢水重量小于15t的情况,其中11起出现了严重的表面凹陷纵裂纹。主要是由于中间包表层钢包渣及富集吸附夹杂的覆盖剂进入结晶器,造成保护渣变性的同时还增加了大量的夹杂物。以上可以看出,中间包液位的控制是连铸控制钢水夹杂物的关键环节。

4.2 工艺控制影响

钢水浇注过程中,结晶器倒锥度、通钢量、结晶器冷却、保护渣性能、液面波动、拉速配比及水口插入深度及水口对中性、二冷等工艺控制对铸坯表面凹陷纵裂纹产生很大影响。

4.2.1 结晶器倒锥度

针对铸坯表面凹陷纵裂纹,在板坯连铸机生产中进行结晶器倒锥度调节对比试验,选取钢水条件相对一致的炉次分析。小锥度结晶器生产时铸坯比大锥度结晶器生产时铸坯出现的凹陷少。

4.2.2 结晶器冷却

结晶器冷却的目的是保证钢水进入结晶器后形成足够厚度的均匀坯壳,承受钢水静压力进行浇注。在整个浇注过程中,结晶器冷却受到二维冷却、液渣流入接触铜板热面形成玻璃体和结晶体厚度均匀性、宽面应力及温度场等多方面的影响容易产生冷却不均。

钢水进入结晶器后迅速形成初生坯壳,初生坯壳接触铜板收缩形成一次弯月面,由于二维冷却角部迅速形成强度较大的坯壳,窄面也生成较厚坯壳,宽面中心受角部拉力和内部钢水静压力的作用坯壳较薄。液渣流入时在窄面和角部生成较厚的玻璃渣相,由于角部和窄面坯壳强度大不易变形始终保持快速传热,宽面受侧向拉力、钢水静压力和铜板冷却的共同作用,坯壳形成多次弯月面,保护渣无法随时填充造成非稳态冷却,从而产生厚度不等的坯壳。

在生产中结晶器冷却必定产生不均匀效果,适当降低结晶器的冷却强度能缓解冷却的不均匀性,从而得到相对均匀的坯壳。通过采用相应措施,保证结晶器进入温度大于30℃,并结合钢种和拉速调整结晶器内的水流速在6~8m/s,保证结晶器进出水温差在7~9℃,减少优化结晶器净水流量、以不同断面合理优化净水流量(130*350mm以170-180立方米/小时、130*435mm以180-190立方米/小时、130*470mm190-200立方米/小时、130*500mmmm200-210以立方米/小时为准)目的降低结晶器内冷却强度,使应力能够充分释放而减少凹陷发生的可能性

4.2.3保护渣

保护渣对生产效率和铸坯质量的影响很大,保护渣不匹配会造成铸坯表面夹杂,凹坑、裂纹甚至漏钢。保护渣在生产中需达到均匀流入、吸附夹杂、减少散热、提高润滑等多种效果,因此要求它具有良好的铺展性、透气性、保温性及与钢种相匹配的熔点、熔速和黏度。

Q235B钢种碳含量属于包晶区和亚包晶区,铸坯收缩过程很不均匀,就要求在保护渣的使用上达到快速生成枪晶石均匀传热的效果,高碱度、高氟保护渣效果较好。

实践表明,高碱度、高氟含量保护渣对减少铸坯凹陷有较好效果。

4.2.4液面波动

结晶器内钢水的流动不稳定,造成钢渣界面不稳定,液态保护渣被吸入钢水造成卷渣,产生夹杂,影响铸坯质量。同时,液面波动破坏液渣形成的稳定状态,导致液渣流入不均造成铸坯表面纵裂纹的产生。

生产中,液位波动大于±5mm时,裂纹发生概率大幅增加,手动浇注过程中无法控制液位的稳定,容易出现表面凹陷纵裂纹。

4.2.5拉速

生产过程中,受中间包温度的变化及生产节奏的影响,拉速变化频繁,造成非稳态浇注。

拉速较低,水口侧孔注流速度小,在水口附近形成返回流带渣进入未填充满的侧孔,造成侵蚀形成扩孔,继续浇注形成偏流影响结晶器内温度的均匀性及流场,引发铸坯表面纵裂纹的产生。

拉速过快,水口流出注流冲击力强、冲击深度大、对侧壁冲击压力大,部分注流在靠近窄面时上返,直接推动窄面液渣层向中部流动,致使液渣层厚度明显不均,流入后产生热阻偏差形成铸坯表面纵裂纹。

拉速变化对裂纹的形成存在较大影响,主要在高拉速变速区间。浇注过程中,保护渣熔化形成稳定的渣层,液渣流入相对均匀,变速后水口侧孔注流冲击强度变化、保护渣流入速度变化促使各渣层厚度变化,形成非稳态浇注过程。尤其是在高速浇注时,拉速的变化引起较大的稳态波动,从而导致凹陷发生。

拉速的控制受到过热度、硫含量的制约,过热度高、硫含量高时需控制以相对较慢的速度浇注。

4.2.6中包侵入式水口

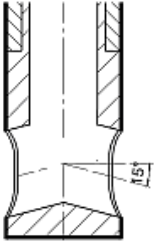

为改变结晶器流场的均匀性,减少凹陷的产生,目前我厂板坯中包侵入式水口设计为以下类型:

针对这种设计的相关尺寸如下:

参数的设定:

断面宽度:330-520mm 断面厚度:165mm 拉速:0.90-1.501.0m/min

水口浸入深度:100-150mm 套管上口加密封垫 侧侧孔倾角为15度

双侧空直径为20mm 套管长度为715mm

以上尺寸设计为结合信钢生产实际同时结合生产断面厚度,生产中大大减少了铸坯表面凹陷的产生。尤其在板坯大断面上杜绝了凹陷的产生。

4.2.7水口插入深度

中间包钢液通过浸入式水口注入结晶器。水口插入深度过浅,产生卷渣及返流推动角部液渣影响铸坯质量,顶部钢液温度低,保护渣熔化效果差,导致铸坯表面产生纵裂纹。

在生产中,针对水口插入深度进行了试验,最终确定水口插入深度在100~110mm时铸坯表面凹陷纵裂纹出现概率最小。

4.2.3 二冷

铸坯出结晶器后进入二次冷却区,受到强冷快速凝固,合理的二冷配比保证铸坯内外弧各点受到相同的冷却强度以保证同步收缩。内外弧冷却不均铸坯易产生“镰刀弯”,横截面冷却不均造成横向收缩各异加剧铸坯产生表面凹陷。为此在生产实践中合理优化二冷水量,优化配水系数,大断面比水量控制在1.0-1.1、小断面比水量控制在0.9-1.0之间,同时对二冷喷嘴进行合理选型,现二冷采用汽水雾化喷嘴代替了原来的全水型冷却。使用效果坯子质量情况明显。

4.2.4 操作影响

由于操作手法的不同,在各班次出现了比例不等、程度不同的铸坯表面纵裂纹。通过现场观察发现,主要体现在浇注过程中加捞渣、水口对中、套管烂了没有及时更换造成结晶器液面波动等方面。

4.3 加捞渣

生成稳定的液渣层均匀流入结晶器四壁对铸坯的表面质量至关重要,根据班次出现表面纵裂比例的不同,发现出现裂纹比例大的班组在加捞渣的操作上存在较大问题。首先,一次加渣过多,保护渣加入不规范,保护渣加入过厚或过薄。造成保护渣过度烧结后经常性的挑渣壳,并间歇性整体、深度搅动渣面严重破坏液渣层,造成渣层混淆;其次,在结晶器盖板上一次散开大量保护渣,使保护渣过多吸收空气中的水分,影响保护渣特性。通过生产情况规范浇钢工操作采取勤推、少推、均推的原则,保护渣加入厚度以35mm-50mm之间。

改进规范保护渣操作后生产中凹陷得到较好的控制。

4.4 水口对中

要保证初生坯壳的均匀性,首先应该保证结晶器内各区域钢水温度均匀性,其次要求结晶器内水口两侧的流场相对稳定。

水口对中是保证结晶器内流场一致的必要条件,冲击深度及强度产生偏差影响流场的同时影响温度分布,而温度分布不均正是产生表面纵裂纹的重要原因。

每只水口偏流量无法预测,因此就要保证开始浇注时水口对中,达到偏流量小的目的。在生产初期,水口对中与否由操作人员目测,产生了对中偏差,会加剧偏流,判定依据为水口两侧保护渣消耗量不统一、铸坯两侧振痕不一致。

后期生产中根据断面尺寸在结晶器上沿进行标示,水口对中有了准确的度量,铸坯振痕一致性有所好转。

5 防止铸坯表面凹陷纵裂纹的措施

通过对钢水情况、工艺配比、操作等影响因素分析,总结出以下预防铸坯产生表面纵裂纹的措施。

(1)控制碳含量,保证Q235的C〉0.14%-0.18%、Q195的C<0.08%的同时,锰控制在上限、硅控制在下限;

(2)降低硫含量,从各个工艺环节减少钢水中的硫,增加Mn/S;

(3)制定合理的浇注过热度,最佳范围为20~30℃;

(4)严格控制钢水纯净度,提高转炉终点高拉碳和一次拉碳命中率,强化钢水脱氧,保证软吹氩时间大于5min,到连铸平台后静置时间大于10min,全程保护浇注;

(5)合理设置结晶器倒锥度,并根据结晶器过钢量选用动态的结晶器倒锥度;

(6)保证结晶哭器冷却进水温度大于30℃,结合钢种和拉速适当调节水流速,稳定进出水温差在7~9℃;

(7)优化保护渣选型,针对钢种特性选择适宜的保护渣;

(8)液面波动控制在±5mm以内;

(9)恒速浇注,依据过热度、硫含量制定合理的拉速;

(10)推行双侧孔套管,同时水口插入深度控制在80~100mm;

(11)加强二冷检查,防止水嘴堵塞等影响冷却效果的情况发生;

(12)强化加捞渣操作,做到少加勤加、不搅动渣面、小型渣条下不挑出,随用随取,防止保护渣散放时间过长变性;

(13)保证水口对中,减小偏流造成的温度不均。

6 结束语

铸坯表面凹陷纵裂纹的产生有多种原因,要减少裂纹的产生就要从钢水条件、工艺配比、操作方法三方面入手。因为良好的钢水条件是减少裂纹的前提;合理的工艺配比是减少裂纹的关键;稳妥的操作方法是减少裂纹的保证。

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页