低碳优质硅铁生产技术研究

来源:2019炼钢生产新工艺新技术新产品研讨会|浏览:次|评论:0条 [收藏] [评论]

低碳优质硅铁生产技术研究陈亚团 杨斌(酒钢集团宏兴股份公司钢铁研究院,甘肃 嘉峪关,735100) 摘 要:本文对低碳优质硅铁的生产背景,生产工艺分类进行介绍。重点对氧化精炼技术进行研…

低碳优质硅铁生产技术研究

陈亚团 杨斌

(酒钢集团宏兴股份公司钢铁研究院,甘肃 嘉峪关,735100)

摘 要:本文对低碳优质硅铁的生产背景,生产工艺分类进行介绍。重点对氧化精炼技术进行研究,包括冶金原理说明国内生产低碳硅铁工艺对比分析,为铁合金冶炼低碳硅铁生产提供技术指导。

关键词:硅铁,低碳,氧化,精炼,造渣

Research on production technology of low carbon quality ferrosilicon

Chen Ya tuan,Yang Bin

(Iron and steel Research Institute of Hongxing Iron & steel Co.Ltd.,Jiuquan Iron and steel(Group)Corporation ,Jiayuguan, Gansu,735100)

Abstract:In this paper, the production background of low carbon quality ferrosilicon and the classification of production process are introduced. The emphasis on the study of oxidation refining technology, including the metallurgical principle explain the domestic production of low-carbon ferrosilicon process comparative analysis, for ferroalloy smelting low-carbon ferrosilicon production provides technical guidance.

Keywords: ferrosilicon low - carbon oxidation refining slag - making process

1 前言

铁合金精炼是应科技进步对钢材质量的更高要求而出现的一系列提质、降杂工艺与设备的总称。炉外精炼是现代钢铁生产流程的重要环节,钢材的质量很大程度上取决于炉外精炼过程。然而,钢的精炼过程需要加铁合金,铁合金的杂质也引入钢液中,恶化了钢的性能。随着科学技术和材料工业的发展,各行业对钢材质量提出了越来越高的要求,相应地也就对铁合金提出了越来越严格的要求。利用铁合金精炼工艺生产高附加值是铁合金产业的发展的趋势。随着钢铁、机电工业的发展,特别是钢铁工业对炼钢工艺以及钢铁产品结构的调整,用户对硅铁合金的品质要求也越来越高。有些品种高纯硅铁对杂质含量的要求已达到及其苛刻的程度,而作为常用脱氧剂和合金剂的硅铁合金,用户对其铝、钙、碳等杂质元素含量也有较严格要求[1]。硅基合金的炉外精炼技术,正成为当前研究热点。

2 硅铁精炼的主要分类

目前经过工业试验验证、确实可以生产出超低碳硅铁的硅铁精炼工艺有:倒包混冲和热分解气体搅拌法、合成渣团精炼法、合成渣下摇包精炼法、合成渣下顶(底)吹氧气(或氧气+空气)精炼法、氯化精炼法、感应炉精炼法等,其中效果较好、国内应用较多的是合成渣下顶(底)吹氧气(或氧气+空气)精炼法,本文也将重点介绍此法。

3 硅铁氧化精炼的冶金原理

3.1硅铁降碳精炼的原理

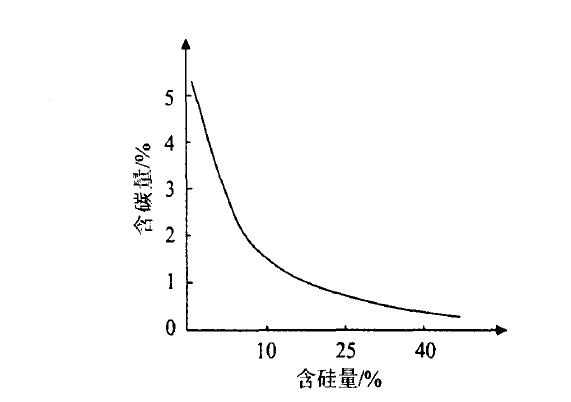

图1 碳在硅铁中1187℃时的溶解曲线

3.1.1炉内降碳

在高温下,硅与铁的亲和力要大于碳,因此硅将替换碳化铁中的碳,碳随后被“逼出”,一部分成为游离碳,一部分与硅反应形成SiC。因此冶炼硅铁时创造条件提高硅含量,有助于硅铁降碳。但存在问题是:硅铁中硅含量达到一定程度后再提高时,成本呈几何级数增长,且炉况控制难度加大。

3.1.2氧化反应脱碳

在硅铁溶液中,硅铁中含硅量约大于30%时,碳基本以SiC的状态存在。还有少量以游离碳存在,可通过对熔液吹氧化性气体或加氧化性渣(例如氧化铁)促使脱碳反应的进行。

3.1.3破坏熔液中的SiC

铁与碳化硅作用的反应式:Fe+nSiC=FeSi+nC,此反应在1400K时进行,达到1500K-1600K时反应激烈,因此在精炼硅铁的造渣剂中,可适当配加铁较多的原料,促使SiC反应而降碳。另外,利用SiC脱氧剂的特性,在炉渣中适当配入氧化铁,按照下述反应破坏SiC并氧化C也是一种有效方式:

2SiC+6FeO=6Fe+2SiO2+2CO,

[C ]+(FeO)=[Fe]+{CO}。

3.1.4物理方式降碳

温度低时,硅铁中SiC溶解度很小,易析出上浮。在创造保温条件、防止粘度增大的基础上加强合金液的搅拌,促使SiC和自由碳上浮析出,进入熔渣,可以有效降低熔池碳含量。

3.2硅铁氧化精炼去碳去杂的原理

3.2.1元素的氧化物生成自由能与温度关系图分析

从氧势图(△G-T图)分析,温度越高,越利于脱碳。由于硅铁溶液中主要成分是硅和铁,因此(△G-T)关系直线在硅以上的杂质元素不会被氧化,只有活泼金属氧化。因此控制与氧的亲和力比较弱的元素含量的最好办法是精料入炉。氧化过程放出的热量能维持铁水精炼过程中降温损失的热量[2]。

(1)元素氧化物的生产自由能负值越大,则其越稳定。

(2)在同一温度范围内,处于图2下部的氧化物生产自由能负值比处在图2上部的氧化物生成自由能负值大,即处在图2下部的氧化物比处在图1上部的氧化物稳定,因此,从理论上讲,处于上部的氧化物可充当氧化剂将下部的元素氧化。

(3)若采用氧化精炼的方式,向硅铁中吹入纯氧或空气等气体作氧化剂,则存在钙、铝、硅的氧化反应: 2Ca+O2=2CaO (1)

4Al+3O2=2Al2O3 (2)

Si+O2=SiO2 (3)

图2 氧化物的生成自由能与温度的关系

(4)若向硅铁熔体中加入SiO2和熔剂,则存在如下反应:

4/3Al+SiO2=Si+2/3Al2O3 (4)

2Ca+SiO2=Si+2(CaO) (5)

通过以上反应同样也能实现精炼硅铁的目的,并能够补偿一部分精炼过程中硅的损耗,抑制硅的氧化。

(5)精炼过程的渣-金平衡,选择合适的渣型及终渣成分、以及向熔体提供合适的氧化剂是关系到精炼能否顺利实现的关键。如果将精炼过程的热力学分析的对象确定为Si-Ca-Al-O系,这样渣-尽平衡实质是反应(4)、(5)同时建立了平衡。

a2/3Al2O3/aSiO2=k1×aAl4/3/aSi (6)

a2CaO/aSiO2=k2×a2Ca/aSi (7)

式中,k1、k2分别为反应式(4)(5)的平衡常数。方程式(6)(7)表明了体系在平衡时的定量关系,只要知道了炉渣和金属相中成分与活度的关系,就不难对精炼过程进行预测。根据相律可导出体系在渣-金平衡时定型关系,图2为1550度时三元渣系与75%硅铁的平衡成分图,其中实线是铝的平衡线,线旁标明了硅铁中的钙含量。因此,从平衡成分图中能很容易地读出与某一成分的硅铁相平衡的炉渣成分,为有目的地选择渣型,控制合金成分提供了便利条件。

图 3 1550℃的三元系SiO2-CaO-Al2O3与75%硅铁的渣-金平衡关系

(6)热量和反应温度,为使精炼过程能够顺利完成,理想的状态是元素氧化放出的热量能够和精炼过程中的热损失保持平衡。但使用不同的氧化剂(如纯氧、空气、氧化硅等)所释放出的热量是不同的,纯氧氧化元素时放出的热量最多,空气次之,而二氧化硅氧化元素时放热最少。体系中硅铁的熔化温度为1250℃-1350℃,而出炉温度通常为1700℃度左右,渣相的熔化温度为1100℃-1400℃,为使渣-金都能具有良好的流动性和反应温度,由图3可知,选择1500℃-1650℃作为精炼过程的温度区间是较为合适的。

3.2.2 动力学条件

(1)扩散与接触条件,精炼硅铁时,能否创造出良好的动力学条件,是获得理想精炼效果的关键。从动力学角度考虑,精炼时需要对熔体进行充分的搅拌。充分的搅拌,不仅可以防止顶层渣结壳,还能使顶渣充分地参与反应,使得固体氧化剂能顺利地加入,或者在吹入氧气时,还可增加氧与合金杂质组员接触的几率,并能够使得熔体内温度均衡,保持整个渣-金体系的流动性良好,加速渣-金平衡的建立。

(2)杂质排除条件,氧化反应生成的氧化物、炉内未还原的氧化物夹杂及碳化物在硅铁溶液中聚集上浮是降低硅铁合金中夹杂含量的动力学关键。假设硅铁溶液等同于钢液,钢液夹杂物的上浮速度可用斯托克斯公式计算:

V=(2/9)g.r2(ρ钢-ρ夹)/η钢(m/s) (7)

式(7)中,η钢为钢液的粘度,Pa·S;g为重力加速度m/s2;r为夹杂物半径,m;ρ铁、ρ夹为熔化金属和夹杂物的密度,kg/m3。

从公式(7)可知,夹杂物上浮速度与钢液粘度成反比,与钢液、夹杂物密度差成正比。由溶液性质可知,温度高时渣金润湿性差,有利于夹杂物的上浮,否则渣与金属不易分离。因此,提高硅铁精炼温度对夹杂物去除非常关键。

3.3 硅铁精炼原理的运用思路

(1)以氧势图分析为基础,利用氧化性气体以及氧化性熔渣的氧化作用按照选择氧化原理将硅铁中的C、Al、Ca、P等杂质大部分去除,在此过程中虽然Si元素也被氧化,但由于Si是大量存在的元素,伴随硅的氧化物被更活泼的Al、Ca等还原,虽然硅以氧化物形态损失了一部分,最终精炼熔体的Si含量是增加的。

(2)利用氧化性气体的机械搅拌作用与化渣作用,同时利用一些助熔剂(例如萤石)降低炉渣熔点、保证熔粘度,改善渣-金反应条件,推动渣-金间快速实现平衡。

(3)利用氧化性气体和氧化性熔渣的氧化作用,作为热补偿手段之一,补偿精炼过程的热量损失,使得精炼过程得以进行。

(4)利用炉渣导热性差的特点,实现熔池的保温与一定程度上隔绝周围氧化气氛。加入氧化硅到渣相中,依据理查得理原理,一定程度抑制硅的氧化,同时用比硅活泼的杂质元素还原硅,减少硅的损失。

(5)利用硅与铁的亲和力大于碳的原理以及碳在硅铁中大多以游离态存在的特点进行物理脱碳;依据复合夹杂物低熔点碰撞聚集理论,依据表面化学润湿理论(氧化物夹杂与金属熔体不润湿),同时依据斯托克斯上浮理论,创造熔池镇静条件,尽量使碳与杂质元素氧化物上浮去除。

4优质低碳硅铁的实践

4.1“双降”方式冶炼低碳优质硅铁

有的硅铁合金除了碳含量以外,其杂质元素(例如Al)含量不符合优质低碳硅铁的要求。为此,除着重降C外,还要在降Al上攻关。这时就需要考虑采取炉内和炉外“双降”方法进行降C和降Al,具体要做到“三精”。即“精料入炉”、“精心操作保持良好矿热炉炉况”和硅铁水炉外“精炼”处理。

(1)精料入炉

选用精料入炉是硅铁脱碳的关键。在实验中发现,当料批配碳量大时,硅铁含C、Ca、Al等杂质增多,反之则下降。因此在生产中应选用含碳高、强度好的焦炭。而铁质最佳原料为钢屑,球团矿次之,铁矿石再次之。要冶炼高纯硅铁,就必须选用精料入炉,石英石采用一级料并采用水洗工艺,还原剂采用灰分低的品种。

(2)炉况的维护

炉况的好坏也影响着硅铁中碳的含量,好的炉况可以使炉内有较高的反应温度,促使碳充分参与还原反应。同时,SiC的生产量也会相应减少,而且SiC一旦生成也容易被Fe破坏。普遍做法是采取亏碳操作(入炉还原剂批量比理论计算批量略低一些),来抑制比硅活泼元素的还原,但为防止炉底亏碳,料批中应适量加入含灰分少的无烟煤、气煤焦或木块。另外,如电极根部易刺火,勤扎眼透气。每根电极下料时电极周围塌料越深,炉况越好。料面采取低料面。每4小时出一次铁,出铁时间控制在30分钟以内[4]。

(3)炉外精炼工艺

冶炼特殊低碳硅铁一是要使用低铝低碳原燃料,采用此法合金中铝只能控制到0.5%左右,再低就难以做到。这远远不能满足某系钢种对硅铁合金杂质元素要求。近年来,国内各铁合金生产厂家掌握了硅铁炉外精炼技术,用氧气和空气混合底吹是主导方式。国内有关厂家曾做过验证试验,研究结论是,采用混合底吹精炼,设备简单,运行可靠,操作简便,是一种高效、理想方式,是最佳选择。底吹压缩空气与氧气混合方式将是最佳选择,其脱铝、钙能力较好,可达90%以上;底吹透气砖工作状态良好,硅铁熔体搅拌效果也很好;无渣铁挂在坩埚壁上的现象,渣铁分离良好;停气后,透气砖无堵塞情况。

4.2炉外氧化精炼研究

(1)铁水的吹炼降碳

硅铁的吹炼机理与转炉炼钢机理相似。在氧化脱碳过程中,存在着临界碳量,即指的是脱碳速率下降的碳量。当碳量不太低时,脱碳速率取决于供氧强度,而与铁水中碳质量分数及百分比含量和铁水温度无关;当铁水中碳量降低到临界值以下时,脱碳速率的限制环节不是氧而是碳向反应界面扩散速度。据研究,临界碳的估算值为0.04%~0.03%。

(2)铁水中加入造渣剂降碳(并降杂)

在低铝硅铁生产实践中,当加入脱铝造渣剂后(含SiO2与FexOy的造渣剂),碳也会下降。因此在硅铁脱碳的生产实验中也同样加入了少量的造渣剂。虽然对脱碳有帮助,但效果不是十分明显,初步推测,可能是由于铁水中的SiC没有被破坏而夹杂在铁水中造成的。

热冲倒包渣洗降杂(Al、Ca等)工艺是铁水中加入造渣剂降碳(并降杂)的特殊形式,该工艺将出炉后的铁水与合成渣在铁水包内起激烈反应,使铁水中的杂质尤其是碳氧化进入浮渣中加以去除。

(3)混合底吹加合成渣降碳除杂技术研究

1)工艺流程

此技术是在氧化精炼技术与热冲倒包渣洗降碳脱硅技术的基础上进行的优化,即在矿热炉出铁过程中,在75%硅铁溶液中加入一种钙质造渣剂。造渣剂要待铁水包盛装一定量的铁水后再加入,且在加入铁水包的过程中要缓慢而均匀,加入量应根据所需产品的规格而确定;同时,向铁水包内吹入干燥的压缩空气和氧气的混合气体。吹氧的目的首先在于防止造渣剂结块或球团化,促进化渣,并补偿铁水温度不足,其次通过氧化作用使铁水中的杂质形成较为稳定的氧化物进入渣相中,达到除杂提纯的目的。底吹时应掌握合适的风量,以刚好能使铁水翻腾为宜,吹炼时间也视取样棒粘结硅铁颜色而定,颜色发亮即可停止吹炼;吹炼完毕后,要尽量在熔渣形成大量固态物之前扒除。固态渣形成后,扒渣的过程要短,以减少硅铁的损失。浇注完成后,清除成品上的少量余渣再入库。

2)生产过程

① 配制渣料。将硅石粉与含氧化钙物料经球磨机破碎达一定的粒度后,按一定的比例配合,配比根据产品所需的成分而定。为降低成本也可直接使用硅石粉与石灰除尘灰或块状石灰的回混合物,但精炼效果差一些。

② 底吹系统。

透气砖:透气砖内气包一端焊接¢40mm钢管,作为气体进口;另一端焊10根左右¢6mm的铜管,作为透气砖气体出口。透气砖出气不畅需要捣掉铁包内的蘑菇头,并对砖缝进行修补。如铜管堵塞导致正常吹气情况下混合气体压力在0.52MPa以上(说明气路阻力大,在进入底吹管路前气体“憋压”),需更换透气砖。

③ 连接底吹装置。将制作好的透气砖安装在铁水包底部,连接吹氧管与空气管的混合管路。

④ 向铁包出铁。待出铁至1/3后,加入造渣料,打开空气与氧气阀门,均匀吹入混合的氧化性气体。

⑤ 吹炼操作(以10吨硅铁包为例)。 出铁开眼前,打开空压机,压缩气体流量控制在120L/h。铁水流至包内后逐步打开氧气阀门,随铁水量及铁水沸腾情况控制氧气流量在100-400L/h,同时逐步降低空气流量在100L/h左右,混合气体压力控制在0.4MPa以下。气体使得铁水翻滚不能太剧烈造成飞溅,也不能太弱造成表面结壳。铁水温度低,可用稻草覆盖在铁水上进行保温;铁水温度高,可增大空气流量、降低氧气流量,或在铁水中加些硅铁粉熔化降温。吹气时间视取样棒粘结硅铁颜色来确定,发亮后可结束吹气进行浇注。

3)通过多炉试验表明,将混合底吹与热冲倒包渣洗工艺结合改进,能够生产超低碳与低杂硅铁,与精料方针相结合,产品C≤0.015%,Al≤0.01%,合格率达90%以上,产品质量稳定,生产过程连续。有的厂合格率稳定在92%左右的水平(例如太钢大关山铁合金厂)。不合格品中内在指标元素超标的通常为Si、C、Al三个,合格率提升的空间还很大。从精炼成本看,用氧气精炼吨铁成本比氯气低。因此,无论从经济效益还是社会效益,氧气精炼可行。

(4)低碳硅铁生产的限制环节及改进措施

没有进行炉外精炼。因为在高温下的液态硅铁与作为还原剂的碳直接接触,由于高温下碳在液态硅铁中的溶解度较高,因此不进行炉外精炼绝对不能使碳含量降低到<0.015%,

即使在炉外采用氧气或(氯+空)混合气鼓泡精炼,但由于通常的中间包没有采取附加的保温措施,所以通气的时间不能太长,否则会使硅铁由于温度降低太多而粘结在中间包上无法倒出。从现有技术看,其通气的时间只有20-40分钟,这对于使用中等规模的中间包(约1至2吨)进行炉外精炼生产超低碳硅铁来说是不够的,只有在使用较小的中间包时,可以将通气的时间适当缩短。

在将硅铁水从中间包往外浇铸时没有采取渣铁分离的措施。由于渣和硅铁水一起从中间包倒出,如果分离不干净,会导致硅铁中夹渣,使精整困难,并因此使硅铁中的碳和其他杂质的含量增加,从而使硅铁中的碳含量达不到超低碳硅铁的要求[5]。

5 结论

(1)精料入炉是低碳硅铁生产的重要前提,对不能用氧化反应来处理的杂质元素只能采取控制原料带入的方法,例如S以及不如Si活泼的元素。最关键的是石英石采用一级料,必要时要采用水洗工艺,还原剂宜采用灰分低的品种。

(2)亏碳操作能抑制比硅还原温度高的元素(也就是比硅活泼的元素)的还原,有利于降低该元素在合金中的含量,但要防止炉底亏碳。

(3)将铁水包底部由平底状砌筑改为圆球状,复合气体搅拌流畅曲线,减少死区,精炼效果可以得到明显改善。

(4)氧气+空气精炼过程中气体造成温降以及自然散热必须想方设法解决。稻草和麦秸燃烧保温和灰烬保温的方式可以借鉴,但也可以开发出别的保温方式,例如将铁包放在保温圆筒中保温。另外,煤气烧嘴火焰保温也可考虑,可以将表层析出的碳和一氧化碳及时烧除。另外,可将精炼包设计成带活动包盖的,精炼站即加盖站,加盖后精炼能减少热量损失。将合金液转入带底吹的中频感应电炉处理,也是一种很好的方式。

(5)浇包浇注过程保温也是重要方面,可在浇包附加厚度在5-10cm的保温层,保温层的材料为石棉或硅酸铝纤维。另外,设计随包调运的轻型包盖,卡扣在包体上,也是铁水罐运行和浇注过程保温的解决方案。

(6)在低碳硅铁凝固冷却、破碎、筛分后,应用压缩空气将产品上附着的粉尘和细颗粒吹去,以进一步降低碳的含量。

(7)铁液镇静的实质是:创造低铁水粘度、高的铁水与夹杂间表面张力、高的铁水与夹杂密度差以及良好的夹杂碰撞长大条件,让碳和其它氧化夹杂从钢液中上浮排除。后续氧化精炼过程中要充分考量镇静的重要作用,但镇静的前提是较高的温度、较低的熔体粘度以及相应的保温措施。另外,C正在硅铁中的溶解度随着温度升高而增加,而镇静需要适当高温,这是一对矛盾。因此要通过试验找到合适的临界温度,在这一温度附近实施保温。

(8)在减少杂质元素带入方面,也要考虑铁料的影响。铁质最佳原料为硅钢片,钢屑次之,球团矿再次之,铁矿石最差。原因是钢屑不需要还原,球团矿则已经初步还原,用碳少,利于亏碳操作。而铁矿石则是未经还原的铁质原料,其中杂质较多,同时在冶炼过程也势必要加入过量的碳再进行还原。须知,降低配碳量是硅铁降碳的基础,也是减少其他杂质元素带入的基础。另外,要冶炼高纯硅铁,就必须选用精料入炉。

(9)后续渣系选择,不仅要考虑渣保温作用和隔绝作用,渣反应性也要考虑,要把渣系调整作为氧化精炼的一个重点来对待。根据研究,终渣参考成分为SiO2>42%,Al2O3 <28%,CaO<38%的范围内。另,对于脱碳和保持渣流动性,加入少量氧化铁与萤石也是可以。这样,酒钢内部已有一些原料甚至废料就可以利用起来,例如碳钢薄板精炼渣(特点高碱度高氧化铝)、硅石粉、西部重工废石英打结料、碳钢冷轧氧化铁红、轧钢加热炉纯净氧化铁皮、萤石球等。

(10)后续氧化精炼的底吹设备建设的重点,建立专门的站所,优化阀门、压力流量仪表的安装,做到美观、符合人机工程学以及方便问题查找与检修。但更重要方面是要是气体控制能“随人之愿,准确计量”,例如出铁过程气量调整、压力调整,精炼过程气量调整、压力调整以及气体配比精确调整。气体用量可以相对准确计量,以方便参数优化与成本测算。

参考文献

[1] 常镇有,高纯度和复合铁合金的生产和应用,铁合金2004年第5期。

[2] 王丽萍,柳洋波,张玮,60Si2Mn弹簧钢全脱碳的影响因素,首钢技术研究院。

[3] 孙海峰,张芙玉,丁伟中,硅铁炉外氧化精炼的实验研究,铁合金2000年第1期。

[4] 周文娟,矿热炉生产超低碳硅铁合金工艺技术的研究与应用,甘肃冶金2015年4月第37卷第2期。

[5] 穆炜,硅铁脱碳浅论,铁合金2004年第2期。

- 上一篇:石钢高品质轴承钢生产工艺研究 下一篇:汽车齿轮用Ni系钢的研制应用

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页