转炉终点温度控制技术的研究

来源:2019炼钢生产新工艺新技术新产品研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

转炉终点温度控制技术的研究闫辰(南京钢铁联合有限公司,江苏南京210000)摘 要:转炉终点温度的控制,受过程温度、温降及工艺流程等的影响较大,钢水热量散失的方式从高到低主要有三种:传…

转炉终点温度控制技术的研究

闫辰

(南京钢铁联合有限公司,江苏南京210000)

摘 要:转炉终点温度的控制,受过程温度、温降及工艺流程等的影响较大,钢水热量散失的方式从高到低主要有三种:传热、吸热、散热。本文从如何降低传热、减少吸热和散热方面开展研究,实现降低转炉的终点温度10-20℃目标,同时温度合格率提升15%,杜绝了因低温造成的断浇现象,实现了转炉终点温度的低温出钢技术,产品质量提升的同时降低了转炉的冶炼成本。

关键词:温降;过程温度;工艺优化;传热;吸热;散热

Research on Temperature Control Technology of Converter End Point

Yan Chen 1

(1 Nanjing Iron and Steel Co., Ltd., Nanjing 210000, China)

Abstract: The control of the temperature at the end of the converter is greatly affected by the process temperature, temperature drop and process flow. There are three main ways to reduce the heat loss of molten steel: heat transfer, heat absorption and heat dissipation. In this paper, research on how to reduce heat transfer, reduce heat absorption and heat dissipation, achieve the goal of reducing the end temperature of the converter by 10-20 °C, eliminate the phenomenon of de-watering caused by low temperature, and realize the low-temperature tapping technology of the converter end temperature. The quality improvement also reduces the smelting cost of the converter.

Key words: temperature drop; process temperature; process optimization; heat transfer; heat absorption; heat dissipation

1 前言

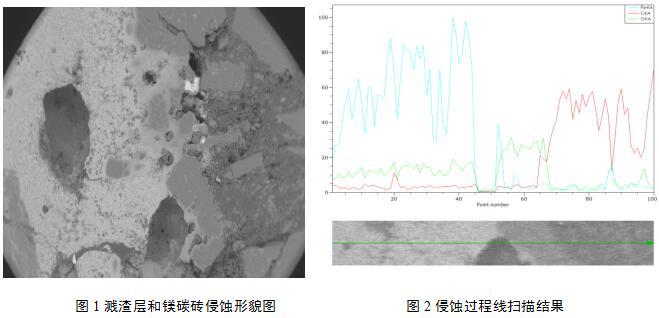

对钢厂生产工艺来说,温度是生产稳定顺行的基础,也是生产高质量产品的重要条件,钢水的过程温度和温降控制贯穿于整个炼钢生产过程,转炉终点温度控制受过程温度和温降的影响。转炉终点温度与钢中氧含量成正比,造成终点氧化性强,终点温度高造成脱氧剂用量增加,合金收得率降低,增加成本的同时增多脱氧产物和钢中夹杂物,影响钢水质量。高温和强氧化性会严重侵蚀转炉溅渣层和镁碳砖(见图1、2),降低转炉及钢包使用寿命,增多耐材消耗同时影响钢水质量。转炉终点出钢温度越高,对于钢水质量、炉衬寿命、成本等影响越大,因此控制转炉终点低温出钢已受到越来越多钢铁企业的关注。精确控制过程温度和温降,对降低转炉终点温度效果明显。某钢厂在降低转炉终点温度方面,主要从降低传热、减少吸热和散热方面开展了一系列工作,取得较好效果。目前,转炉平均出钢温度在1620℃左右,与以往相比降低10-20℃。

2工艺及流程优化

通过不断完善温度管理制度和工艺管理规定,实现了过程温度和温降的均衡稳定控制。主要有以下几方面,梳理温度管理的流程、详细制定各工序相关岗位的职责分工、制定温度异常情况下的调查分析及处理程序、定期总结分析温度事故并制定相应的补充规定、制定检修期间吊包温度的补偿规定等等。

2.1 职责分工

钢厂的温度控制由科室车间共同管理,科室负责理论推算与车间实际生产经验相结合,确定合理的中包过热度。规定过热度控制范围,一般钢种10-20℃,耐磨模具钢钢为5-18℃,规定低于8℃、高于30℃为温度异常。转炉、精炼、RH、连铸、钢包及辅助单位负责执行,在运行过程中对发现的问题及时反馈给科室主管部门,共同管控好各工序的温度,保证生产稳定顺行。特别是整个生产环节中的重点工序应重点控制,如精炼车间在保证钢包的保温性能方面(加盖保温和烘烤)要加强控制,同时监督好钢包状态,及时反馈异常钢包情况。精炼车间当班人员要完全掌握本班钢包状况,中包温降等相关因素,根据不同情况确定合适的吊包温度(规程内)。连铸车间在保证中包的烘烤效果方面要加强,特别注意加包盖和覆盖剂的使用量要严格遵守相关规定。

具体分工为,科室工艺员负责制定符合理论依据和钢厂实际生产的温度控制标准,结合现场实际和理论计算确定钢水温度异常的标准,每周跟踪中包温度控制情况,筛选温度异常炉次加大工艺执行情况的检查。对异常炉次确定问题根源,责任判定。车间工艺员负责检查当班生产工艺数据,与当班人员沟通,掌握其他相关信息。钢包班组负责严格遵守岗位职责,按照操作要求维护钢包,确保钢包保温效果良好。精炼班组负责在内控温度范围的指导下,结合钢包和中包特性,控制好吊包温度。连铸班组负责保证中包的烘烤效果、包盖盖严、覆盖剂保质保量使用。

2.2 梳理流程

制定温度管理规定,按照过热度偏离规定的范围考核合格率,超出即为不合格,并定期分析温度异常炉次的原因。每周汇总中包温度数据(连铸100T,80T,60T采集数据),根据温度控制标准,确定温度合格率数据。筛选出温度不合格炉次,制成表格分类统计,为后续温度制度的完善提供基础资料。科室工艺员和车间工艺员根据表格内容,到现场相关岗位检查核实一级二级电脑内数据和信息。车间工艺员与当班人员直接沟通,核实异常炉次的生产情况。数据汇总后,根据温度影响因素,分析最可能的操作问题。问题查明后,根据问题大小,确定责任单位考核比例。根据查明的问题再次核实温度管理制度补充完善,相关数据和信息列入台账存档,形成完整的温度闭环管理。

2.3 制定异常处理程序

当精炼-连铸钢水温度异常时,立即启动调查分析及处理程序,由科室工艺员牵头对异常炉次调查分析,确定问题根源。车间工艺员检查当班生产数据,与当班人员沟通,掌握其他相关信息。钢包班组自查钢包情况,提供钢包的相关信息。精炼班组和RH炉班组,自查该炉及临近炉次工艺控制、测温及测温设备的问题。连铸班组自查中包的烘烤保温及覆盖剂使用等情况。之后信息汇总,分析造成事故的核心问题,根据情节轻重做出考核规定,并下发事故通报,制定事故补救措施,真正工艺控制的闭环管理。

2.4 总结事故教训

根据典型的温度事故分析总结,制定温度补充规定和相关工艺控制规定,形成温度控制的闭环管理是非常重要的。如小夜班甲班在生产某钢种时,连浇第四炉时,因温度低连铸中包出现低温断浇停机事故。调查分析钢包的情况为RH炉后立式烘烤的保温包,该炉次使用第二次,在精炼第一次使用时生产普钢电耗45Kwh/t,比较高。同时该炉次的温降较大,与正常炉次相比单位时间内降低高5度。该包第二炉即事故炉次,在钢水在吊到LF炉后,由于钢水液面结壳未测温直接下电极处理,8分钟后测温1530℃,由此可见该炉次的进精炼温度很低,之后用高压高流升温9分钟测温1575℃,继续通电升温至规程要求的温度范围,开出吊往RH炉的温度1610℃,此炉累计加热29分钟,吨钢电耗为52Kwh/t,仍然比较高。RH炉要求到站温度为1605-1610℃(钢包温降异常状况下要求比正常提高5℃),钢水实际到站温度为1602℃,抽真空15分钟后温度1573℃,温降29℃,单位时间温降1.93℃/min,与正常钢包炉次基本一致,喂丝后温度1562℃,RH吊包温度范围在1542-1557℃,吊包前17分钟关气测温1554℃,考虑已搅拌20分钟后续需等节奏把氩气停掉。连铸前面一炉吊包1554℃,中包温度1532℃,该炉钢水在连铸开浇后中包测温从1526℃降至1520℃,直至大包剩80T连铸报警降拉速,中包温度继续下降,直至停浇拉速一直未提起来。

通过以上事故分析,造成该问题的直接原因应为精炼炉出站温度控制偏低造成,精炼操作人员对异常温度判断经验不足,在钢包温降异常和进精炼钢水温度低的情况下,未采取额外的措施,没有引起足够的重视,是造成此次事故的直接原因。另外RH炉参照上一炉吊包至中包的温降,对保温包温度没有引起足够重视,造成吊包温度偏低。连铸在80吨时出现降拉速报警,此时中包1519℃过热度为7℃,低于异常温度下限1℃,在临近下限温度时连铸无报警,一直处于正常拉速状态下,误以为该炉可以拉完,未提前采取措施,错过了最佳处理时机。

根据事故经过和原因分析制定几项控制措施,首先要加强各班员工的责任心教育,对异常的温度要敏感;提高各班对钢包温降的判断能力,加强过程温度制度的学习和掌握。同时要求连铸维护使用好浇铸过程数据显示系统,要求显示钢水量、浇铸时间、测温、拉速、吨位等关键信息,精炼炉根据实际情况及时调整过程温度控制。具体工艺规定要求,下电极时间短或升温太快就会导致后面温降会相应加快,温度不容易把握,因此要求异常情况时,下电极时间不能太短要求15分钟;连铸工序中包温度临近下限时,做好下一炉的协调通知调度室说明情况,做好提前转包准备。喂完丝必须要保证温度准确,喂丝前、后的温度用两根枪分别测,出现温度偏差大于3℃重新测温,并通知校枪;当班钢包使用前后的状况必须了解清楚,合理做好温度补偿;控制好精炼渣况不能太稀,防止温降大不易控制;出现异常温度问题要快速反应,绝不能因小失大。连浇炉次,钢包在大包回转台等待时间不得超过10分钟;如因生产节奏需要提前吊往连铸的,必须提前报调度室之后联系LF岗位,吊包温度按0.5℃/min预留。

2.5 制定补偿规定

检修期间因生产不饱和,钢包准备不充分,为稳定生产对吊包温度补偿作以下规定,炼钢和精炼车间要根据钢包的情况出钢,大中小修的新包、非周转包在使用第1炉时,转炉出钢温度和精炼吊包温度下限提高20℃;在线调宽、大中小修的新包、非周转包在使用第2-4炉时,转炉出钢温度和精炼吊包温度下限提高10℃,严禁低于内控规定温度出钢。上述钢包包况情况由精炼车间提前报调度室,调度室通知炼钢车间所用钢包包况。

未尽事宜按《炼钢部分基本操作内控标准》执行。

3过程温度及温降控制措施

从出钢到开始浇注时的过程温降,主要分为出钢过程温降、精炼工序处理温降、RH工序处理过程温降、浇注过程温降、钢水运输过程温降等。出钢过程温降与出钢温度、出钢时间、钢包烘烤及保温状况、合金加入量及烘烤温度等有直接的关系。出钢过程中伴随着钢水与包壁的传热、合金等加入物料的吸热、全过程的散热。精炼工序正常情况下钢水与包壁间传热较小,主要发生的是加入物料的吸热、包口与包壁散热。RH工序主要发生的是喂线吸热、真空室传热和散热、包口包壁散热。连铸工序主要发生的是散热。从各工序来看,散热伴随着整个工艺过程,而传热和吸热发生在某一特定的环节。传输原理中对热量的描述为,温度差是热量传输的推动力[1]。实践证明,出钢温度越高热损失越大,过程温降也越大,依据不同的钢种,制定合适的工艺路线和出钢温度,减少热损是提高质量降低成本最经济的手段。

3.1 减少异常钢包使用

钢包周转使用情况对浇注过程钢水温度的变化影响很大,钢包修砌及下线时间的长短与钢包烘烤的效果与钢水温降的规律很难用数据量化,同时受设备及工艺条件的影响,不能做到从转炉连铸-钢包专用,异常钢包出钢温度和浇注温度较高的问题,一直是制约节奏和温度均衡控制的难点。实施分钢种运用正常周转包过RH的方法能有效降低温度事故。因此需要精准调度,组织安排好每天的生产,在重点钢种上实现全使用正常周转包的目标,减少异常钢包的影响。这样可以满足部分重点钢种生产稳定顺行、温降可预测、周转有序的动态管理模式,为整个生产线的顺行提供了保证,提高了各工序的温度合格率,并杜绝了异常温度断浇事故,同时降低了炼钢内部工序的能耗以及钢铁料消耗。

3.2 转炉控制措施

从降低转炉出钢过程传热、吸热、散热三方面入手开展工作。提高出钢钢包的包内温度降低包壁温降,钢包作为储存钢水的周转容器,其初期烘烤和保温性能直接影响转炉出钢温度。通过采用蓄热式煤气烘烤装置,改进风煤比,提高了钢包的烘烤温度,相同时间的情况下,钢包内衬温度提高至750℃以上出钢,与以往相比提升150℃,这有效降低了出钢过程的传热。另外通过钢包砌筑工艺增加保温层,改进工作层材质,实现包壁导热系数的降低,实现包壁散热降低。改进前平均在380℃左右,改进后降低至340℃以下,温度散失降低10%以上。改进后钢包包龄与以往相比提高10-20炉,降低大中修钢包的使用次数。出钢过程加入合金对出钢温度影响较大,提高合金烘烤温度能有效降低吸热温降。据相关文献报道,钢水辐射散热约占总热量损失的20%[2],因此出钢后的保温对降低钢包上部辐射散热十分重要,采用绝热钢包覆盖剂,能有效降低该部位的散热量。

3.3 精炼控制措施

针对不同的钢种工艺适当优化,如LD-RH-CC工艺生产的钢种,正常钢包在液相线温度高的钢种上使用时,在不影响节奏的情况下,要求进LF精炼轻处理,实现转炉的低温出钢。针对异常钢包炉次要求必须进LF精炼处理,精炼系统的升温速率不宜太高,避免使用高压高流的情况,保证足够的精炼时间和充足的吹氩搅拌,实现钢水成分温度均匀,吹氩时间及强度对钢水的温降有影响,开发利用智能吹氩系统对吹氩工艺进行优化,根据不同钢种不同精炼时段选择不同的吹氩模式,实现定压定量吹氩标准操作。根据冶金功能,分精炼时段设定不同的压力流量,实现快速化渣、提温,加速钢渣循环,杜绝卷渣、二次氧化、吸气,均匀温度成分,降低耐材冲刷侵蚀。同时可进行良好的软吹满足工艺需求的同时降低工序温降2-3℃[2]。优化钢包覆盖剂配方,采用碱性覆盖剂覆盖钢水面,以增加吸收Al2O3 夹杂物,根据CaO-Si02-Al2O3三元相图,优化后的碱性覆盖剂吸收Al203夹杂能力明显优于其他类型的覆盖剂,且吸收Al203夹杂后覆盖剂熔点降低,有利于钢液的进一步净化。同时温降小于0.5℃/min,温降降低明显。

3.4 RH控制措施

高附加值的钢产品多数要经过RH处理,保证钢水正常浇注成坯,温度必须满足连铸要求。该工序影响钢水温度的因素有真空室温度、渣厚、钢水循环量及处理时间、合金化种类和加入数量、底吹等。在温度、渣厚、单位循环量不变的情况下,本厂RH温降主要取决于循环时间、喂线量、底吹搅拌。真空处理3min时必须测温,尤其是在真空室温小于900℃或室内发黑时尤其注意,以防温降过大不能达到结束后吊包温度要求,脱碳钢脱碳期时降低循环量能减少温降。通过控制循环量、处理时间、底吹等保证达到吊包要求的温度。

3.5 连铸控制措施

板坯连铸拉速与方坯相比明显较慢,配合使用连续测温系统和钢包下渣检测称重系统,完全实现恒定浇铸,按照“时间最短、温降最小、质量最优”的原则,实现转炉、精炼、RH、连铸均衡稳定的高效生产,降低温降的同时实现了对炼钢过程温度的稳定控制和低过热度浇注。改进中间包包盖材质改进做好保温工作,减少浇注过程中散热问题,在浇注过程中使用由锆质耐火纤维模块制作的中间包包盖,能有效减少散热20%。增加中间包保温层,中间包在外壳包壁和包底温度超过330℃,温度较高热量散失较多,同时生产隐患较大,通过改进中间包内衬保温层,实现了包壁和包底温度降低,目前可控制在300℃以下,减少散热10%左右,提高了中包保温效果同时降低温降和稳定过程温度控制。优化中间包烘烤降低过程温降,根据包内耐材材质特性,改造烘烤烧嘴、调整风煤比、大中小火的烘烤时间,实现开浇中包内衬温度1000℃以上的目标,与以往相比提升近200℃,这显著降低了钢水的传热,降低开浇温度10℃[3]。

4结论

通过采取一系列措施控制各生产工序过程温度及温降,优化生产工艺及完善温度制度,实现了转炉终点温度低控目标,转炉平均出钢温度降低10-20℃,成本及钢水质量得到有效改善,同时降低了转炉炉衬侵蚀及钢包耐材消耗,实现了转炉炼钢过程的低温出钢及稳定控制。改进前后温度合格率提高15%以上,随机抽改进前后几天的温度合格率数据对比如下,见表1、2。

表1 改进前的合格率

班组 | 炉数 | 不合 | 高 | 低 | 合格率 |

甲 | 65 | 20 | 19 | 1 | 69.23% |

乙 | 73 | 25 | 24 | 1 | 65.75% |

丙 | 73 | 16 | 14 | 2 | 78.08% |

丁 | 74 | 16 | 16 | 0 | 78.38% |

平均 | 285 | 77 | 73 | 4 | 72.98% |

表2 改进后的合格率

班组 | 炉数 | 不合 | 高 | 低 | 合格率 |

甲 | 51 | 9 | 6 | 3 | 82.35% |

乙 | 59 | 5 | 4 | 1 | 91.53% |

丙 | 70 | 9 | 5 | 4 | 87.14% |

丁 | 67 | 6 | 5 | 1 | 91.04% |

平均 | 247 | 29 | 20 | 9 | 88.26% |

参考文献

[1] 张先棹,冶金原理[M北京:冶金工业出版社,1991:198-200。

[2] 彭斌,卜胜华降低出钢温度,实现“低温稳态”生产[J].钢铁研究,2010(38):207-209。

[3] 左都伟,降低转炉出钢温度的探索与实践[J].湖南冶金,2003(3):32-35。

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页