含钒铁水转炉提钒同时脱磷的生产实践

来源:2019炼钢生产新工艺新技术新产品研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

含钒铁水转炉提钒同时脱磷的生产实践李国庭 张晓磊 王宝华 高建国 吴丽媛(河北钢铁集团承德分公司,河北承德,067102) 摘 要:通过对含钒铁水转炉提钒同时脱磷的理论研究,以及生产现…

含钒铁水转炉提钒同时脱磷的生产实践

李国庭 张晓磊 王宝华 高建国 吴丽媛

(河北钢铁集团承德分公司,河北承德,067102)

摘 要:通过对含钒铁水转炉提钒同时脱磷的理论研究,以及生产现场的试验数据分析,得到渣的二元碱度和温度对转炉提钒脱磷过程的关系和影响,确定了合理的工艺参数和操作制度;生产实践表明,控制二元碱度在1.6-2.0,吹炼终点温度在1360-1420℃之间,成功解决了含钒铁水在提钒转炉中对钒资源的有效提取和预脱磷的难题,为低磷钢的生产创造良好的生产条件,钒的氧化率达86.11%,预脱磷率达74%。

关键词:含钒铁水;转炉提钒;脱磷;半钢;钒渣

The Practice Of Dephosphorization In The Process Of Vanadium Extraction In Converter

LI Guo-ting,ZHANG xiaolei ,WANG baohua,GAO jianguo,WU liyuan

(Plate Business Department,Chengde Iron and Steel Company,Chengde,067102 Hebei,China)

Abstract: By studying the theory of dephosphorization in the process of vanadium extraction and analyzing the experimental data in the production process, we get the influence of the binary basicity of the slag and the temperature on the process of vanadium extraction and dephosphorization, and get reasonable process parameters and operation system. The practice showed that controlling binary basicity at 1.6-2.0 and the blowing end point temperature at 1360-1420℃ ,which successfully solved the problem of the hot metal containing vanadium extraction and effective dephosphorization pretreatment in vanadium extraction converter, create a good production conditions for the production of low phosphorus steel,and the oxidation rate of vanadium reaches 86.11% and the pre-dephosphorization rate reaches 74%.

Key words: vanadium-bearing hot metal;vanadium extraction by converter; dephosphorization; semi-steel;vanadium slag

河钢承钢150t转炉系统设置3台顶底复吹转炉,采取1对2的提钒、炼钢双联工艺,设计年产12.5万t钒渣,钢水315.5万t,其后序1780生产线的产品以热轧卷板为主,近些年逐步提升品种钢比例,生产一定比例的超低碳低磷钢,生产这类要求低磷的钢种时,采用图1的生产流程,在提钒转炉内对含钒铁水进行脱硅、脱钛、提钒、脱磷以及脱除部分碳,减轻炼钢的压力。

接铁→提钒脱磷→脱硫→炼钢转炉

图1 生产流程

Fig.1 the production process

含钒铁水转炉提钒后的产品钒渣主要是提取五氧化二钒,目前从钒渣提取五氧化二钒的主要工艺流程为钒渣钠化氧化焙烧-水浸提钒,但是因为在钠化焙烧过程不可避免的会释放一些污染性的气体,如:HCl,Cl2,SO2,CO2 等,所以在钢铁企业面临越来越严格的环保要求的当下,钠化提钒工艺的局限性越来越明显,并且其对钒渣中的CaO 含量有严格的要求,所以在转炉提钒过程不能加入石灰进行造渣脱磷,由此造成后续半钢炼钢脱磷负荷增大,冶炼低磷、超低磷钢困难,近年以来环保、清洁的钒渣钙化提钒工艺逐渐受到研究人员的重视,为此许多科研人员也进行了很多研究和探索[1,2]。

随着新的钒渣提钒技术的发展和应用, 含钙钒渣得以能提钒,以及日益对钢材磷含量的要求提高,提钒转炉提钒同时脱磷的工艺也值得去探索实践。

1含钒铁水转炉提钒同时脱磷的理论研究

1.1转炉提钒同时脱磷的理论

转炉提钒同时脱磷是利用转炉提钒的选择性氧化原理,采用高速氧射流在转炉中对含钒铁水进行搅拌,将铁水中钒氧化成稳定的钒氧化物,以制取钒渣的一种物理化学反应过程,这一过程中通过加入氧化性脱磷剂,利用提钒转炉钒渣的高氧化性,金属熔体中的磷元素被氧化成5价,以磷酸盐的形式固定在熔渣。

文献[3]通过对提钒过程元素氧化的热力学计算,理论上证明含钙的炉渣可以促进P2O5的固定,从而实现提钒过程中氧化脱磷的可行性。

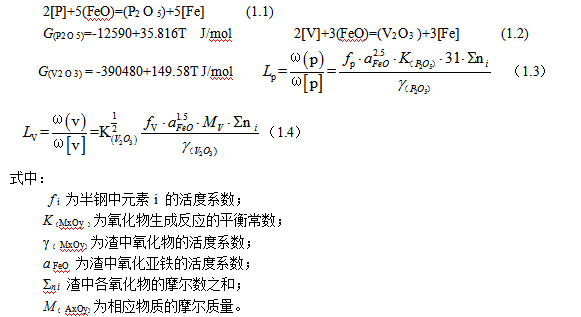

转炉提钒过程铁水中磷、钒的氧化,都是在渣铁界面进行,如反应式(1.1)、(1.2)所,由此可以分别导出钒、磷在渣金间的分配比[4,5]。

从前面公式1.1-1.4可以得出脱磷和提钒反应均需要高氧化铁的氛围和都是强放热反应,低温均有利于提钒和脱磷,而石灰的加入作为脱磷剂固定磷元素,而不影响钒的氧化和固定。对比承钢150t转炉系统的提钒-炼钢工艺流程,提钒转炉的温度条件、供氧条件等均与国内的脱磷转炉类似,适宜开展转炉双联脱磷工艺。

1.2温度和碱度对转炉提钒同时脱磷的影响

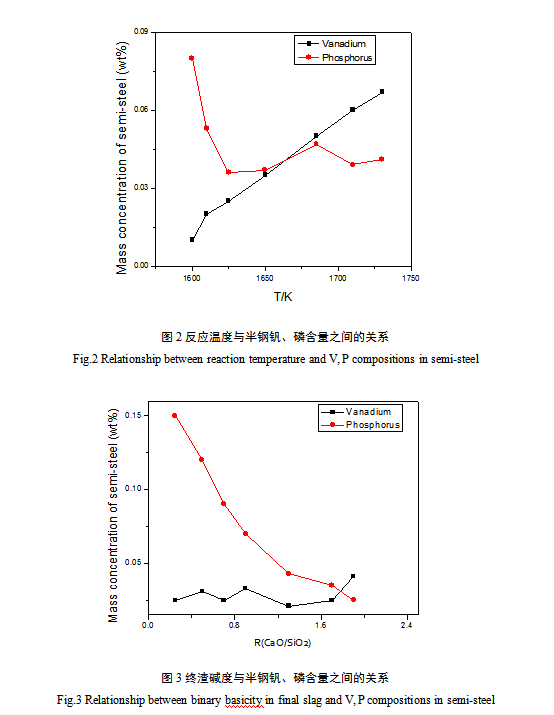

在转炉提钒过程中添加石灰做脱磷剂,在保持其他工艺条件不变(变化较小)的情况下,分别做温度和碱度的对提钒脱磷过程的影响,采用相关数据得到如下图2和图3。

图2是石灰在一定的情况下,温度对对提钒和脱磷均有很大影响,低温有利于提钒,图3是在控制温度等其他条件不变或是变化较小情况下,配比不同的量的石灰,测得终渣碱度和半钢成分,可以看出碱度对脱磷影响最大,对钒的氧化影响较小。

文献[6]以共存理论进行研究提钒过程同时加入CaO脱磷得出:CaO 在炉渣中为碱性氧化物,其含量升高会更多地与SiO2、TiO2等酸性氧化结合降低它们的活度和活度系数,间接地提高FeO、MnO等碱性氧化物的活度和活度系数,这些影响结果对含钒铁水的提钒和脱磷均是有利的,碱度的增大能提高提钒和脱磷的效果,且脱磷效果的提升远大于提钒,在碱度( 0. 17 <R<1.61) 和温度( 1350 ℃< T<1 425℃)范围内,碱度的升高对磷的分配比增大更加明显。

温度升高不利于提钒,在实际生产过程必须在保证炉渣具有一定流动性的前提下,尽可能的降低反应温度,以保证提钒和脱磷的效果。

从图3可以看出碱度对转炉提钒的影响是有限的,此前的研究也表明碱度增加对铁水中钒含量的减少作用并不明显[7],半钢钒含量随碱度增加变化较小,钒、磷的氧化反应均为放热反应,但是从图2看出半钢钒含量增加较磷含量多,说明钒的氧化比磷的氧化对温度更为敏感。

在提钒脱磷过程要充分考虑温度对两者的影响,尤其需要考虑温度对提钒的影响,保证炉渣流动性的前提下适当降低反应温度有利于提钒和脱磷,结合提钒的实际情况和本研究的结果,转炉提钒过程加石灰同时造渣脱磷的反应温度应控制在1380℃左右。

针对承钢目前的低钒铁水条件,提钒脱磷的终点温度控制在1360~1420℃是较理想的温度,也是钒和磷转化率较高的温度区间,碱度控制在1.6-2.0之间。

2 承钢150吨转炉提钒脱磷工艺

2.1 铁水和冷料条件

表1 含钒铁水主要成分和温度

Table1 Main chemical compositions and temperature of vanadium hot metal

| wC/% | wSi/% | wMn/% | wP/% | wS/% | wV/% | wTi/% | 温度/℃ | |

平均值 取值范围 | 4.4 3.8~4.8 | 0.23 0.06~0.36 | 0.225 0.20~0.25 | 0.155 0.110~0.185 | 0.05 0.010~0.105 | 0.18 0.15~0.25 | 0.19 0.08~0.23 | 1345 1286~1380 | |

表2冷料成分(质量分数%)

Table 2 Coolant composition %

项目 | CaO | SiO2 | MgO | V2O5 | TiO2 | MnO | P | S | Fe2O3 | TFe |

球团矿 | 2.9 | 8.73 | 2.08 | 0.23 | 4.34 | 0.31 | 0.062 | 0.033 | 43.1 | 77.3 |

2.2 操作制度

表3提钒脱磷的工艺模式

Table 2 The model of dephosphorization process of vanadium extraction

项目 | 值 |

氧气流量/(m3.h-1) | 16000~18500 |

底吹氮气流量/(m3.h-1) | 300-600 |

供氧量/ m3 | 1600~2000 |

吹炼时间/s | 270~360 |

枪位/mm | 1800-2200 |

过程球团加入量/ kg/t | 11.7-35.3 |

过程石灰加入量/kg/t | 17.6-29.4 |

终点温度/℃ | 1360-1420 |

终渣二元碱度/ | 1.6-2.0 |

2.3 提钒脱磷后半钢和终渣化学成分

表4 半钢和终渣主要化学成分和温度

Table 4 Main chemical compositions and temperature of semi-steel

项目 | wC/% | wMn/% | wCr/% | wV/% | wP/% | w V2O5/% | R | 温度/℃ |

平均值 范围 | 3.07 2.79-3.3 | 0.05 0.02~0.08 | 0.026 0.011-0.0453 | 0.025 0.006~0.05 | 0.042 0.025~0.056 | 6.9 6.0-8..5 | 1.9 1.5-2.5 | 1380 1350~1430 |

2.4 提钒脱磷主要技术指标

提钒脱磷转炉以铁水中的钒的氧化率和磷的.氧化脱除率作为主要技术指标,统计近几个月生产低磷钢时提钒脱磷数据,得到钒的氧化率达86.11%,预脱磷率达74%。

3 结论

通过生产实践,含钒铁水通过提钒转炉可以实现提钒同时脱磷,控制终点温度在1360-1420℃,便于提钒同时脱硫工序便于脱硫,二元碱度在1.6-2.0,钒的氧化率达86.11%,预脱磷率达74%,为转炉冶炼低磷钢创造良好的工艺条件,其现阶段存在主要问题是提钒脱磷的周期比较长和炼钢的周期匹配问题以及含钙钒渣的后续提钒。

参考文献

[1] X. S. Li, B. Xie. Extraction of vanadium from high calcium vanadium slag using direct roasting and soda leaching[J]. International Journal of Minerals, Metallurgy and Materials, 2012, 19,595-601.

[2] 李京.钢铁钒渣低钙化提钒实验研究[D], 昆明: 昆明理工大学, 2014.

[3] 陈炼.转炉同时脱磷提钒可行性分析[J].钢铁钒钛,2017,38(5):112-117.

[4] 黄希祜. 钢铁冶金原理第三版 [M]. 北京: 冶金工业出版社, 2002.

[5] 张涛. 转炉提钒过程同时造渣脱磷的应用基础研究[D]. 重庆大学硕士学位论文,2015.

[6] 宋文臣,李宏,王艳南. 含钒铁水提钒同时脱磷的共存理论研究[J].钢铁钒钛,2014, 35(5):66-67.

[7] F. Pahlevani, H. Shibata, N. Maruoka et al. Behavior of Vanadium and Niobium during Hot Metal Dephosphorization by CaO–SiO2–FeO Slag[J]. ISIJ International, 2011, 51(10):1624~1630.

- 上一篇:低铁耗、高废钢比技术综述和建议 下一篇:炼钢生产协同电解铝危废的资源化技术

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页