低铁耗、高废钢比技术综述和建议

来源:2019炼钢生产新工艺新技术新产品研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

低铁耗、高废钢比技术综述和建议陈亚团 杨鑫(酒钢集团宏兴钢铁股份公司,甘肃 嘉峪关,735100) 摘 要:本文对能显著提高废钢比的技术方案进行了介绍,包括热量条件创造类和加入方式类技…

低铁耗、高废钢比技术综述和建议

陈亚团 杨鑫

(酒钢集团宏兴钢铁股份公司,甘肃 嘉峪关,735100)

摘 要:本文对能显著提高废钢比的技术方案进行了介绍,包括热量条件创造类和加入方式类技术方案。在此基础上对各种技术方案进行了投资测算,结合资料研究和工作实践提出了保证措施。最后对于高废钢比工作如何有效开展提出了建议。

关键词:废钢;废钢比;热量;加入方式

Technical Summary & Advice for Low Iron Consumption & High Steel Scrap Proportion

Chen Yatuan Yang Xin

(Iron and steel Research Institute of Hongxing Iron & steel Co.Ltd., Jiuquan Iron and Steel Co. , Jiayuguan 735100, Gansu)

Abstract:In this papper , technical proposals that can increase steel scrap proportion observably

are introduced, including proposals that belong to providing of heat requirement as well as ways of charging.Based on these introduction of technical proposals,for what the investment measurements are made. Safeguard mechanisms that based on data Study and work practice are offered for sake of the technical proposals go successfully.And In the end , suggestions on how to carry out work of high steel scrap proportion effectively are offered.

Key words:steel scrap;steel scrap proportion;heat;ways of charging

1 前言

部分企业受限于铁矿资源短缺,铁水供应一直是限制性环节,总体而言,炼钢生产能力大于炼铁生产能力,但由于种种原因转炉废钢比一直比较低(17%左右)。因此,研究和开发提高废钢比技术,是解决铁水供应不足的一项极为重要的措施。另一方面,随着市场调节作用的发挥,废钢价格阶段性会显著低于铁水价格,因此钢铁企业就有必要进行高废钢比的技术储备以便应对原料市场变化。本技术分析旨在结合业界使用情况,介绍提高转炉废钢比方面的经验,提出提高废钢比方面的建议,供专业技术人员参考。

废钢比的高低主要受限于整个冶炼过程的热量富余程度,研究钢铁行业废钢利用技术发现,就高废钢比实施方式而言,总体分为2个方向和4种类型:2个方向为热量条件创造方向与加入方式拓展方向。而热量条件创造角度又有提高入炉料温度、减少过程温降和其它途径等3种类型,故共计4种类型。

2 热量条件创造类技术

2.1提高入炉料温度

2.1.1提高铁水物理热

(1)铁水罐加盖

据以往研究和大多数企业实践,通过提高铁水温度可以有效提高废钢比。当铁水的温度为1360℃时,废钢比为21%(这里指废钢占入炉料的比例,下同),1460℃时,废钢比25%左右。因此,可通过对铁罐进行保温改造,以提高铁水物理热。目前有应用案例的是罐车一体式加盖装置,如图1所示。

(2)铁水罐隔热保温技术

采用新型高效铁水罐耐火材料保温技术,通过对铁罐保温,减少罐体向外的热辐射,以减少铁水在运输过程中的温降来提高入炉铁水温度。

2.1.2提高废钢、合金物理热

(1)废钢预热

废钢预热的突出特点是可以提高金属收得率,还能将低质量废钢发挥出高质量废钢的效用。查阅相关资料,经行业统计:美国、英国、比利时、瑞典、日本将废钢预热至500℃~700℃,可贡献5~6%的废钢比。预热废钢有两种形式,即炉内预热和炉外预热。

①炉内预热

炉内预热是通过喷吹煤粉、氧气、天然气或重油等来实现的。一般预热时间为9~15min,延长操作时间7~19min,预热后提高废钢比5—9%,天然气耗量为4.8~13.lm3/t钢;补加燃料的热利用率一般为30~50%。据资料介绍,比利时的希德马尔厂在一座200t转炉上,每吨钢水喷入9.5m3天然气与10m3氧气,已经做到每吨钢水可多兑入80kg废钢。在铁水严重短缺时,利用废钢预热和加入固态燃料(硅和钙的碳化物)相结合,使炉料的废钢比提高到50%。

②炉外预热

炉内预热废钢会增加熔炼时间,但采用炉外预热可克服这一缺点。在炉外预热废钢时,为利用液体或气体燃料,必须具有自动装置和相应的管路。因此,必须合理地建设废钢加热装置,该装置能消除转炉内预热废钢的非生产性时间。炉外预热废钢时间上要求并不苛刻,所以不用氧和其它高成本燃料也可以,减少预热成本,有利于废钢均匀地加热,可更好地利用燃料。甚至有许多钢厂把从轧钢车间来的热态板坯边料和大钢坯切头直接装入转炉,这样可提高废钢比1%。

目前情况下,由于转炉炉外预热废钢的方法能保证炼钢设备高生产率,以及加热系统比较简单,相对比较经济。因此,目前行业内多采用炉外预热法。热源多是煤气,预热容器多样:

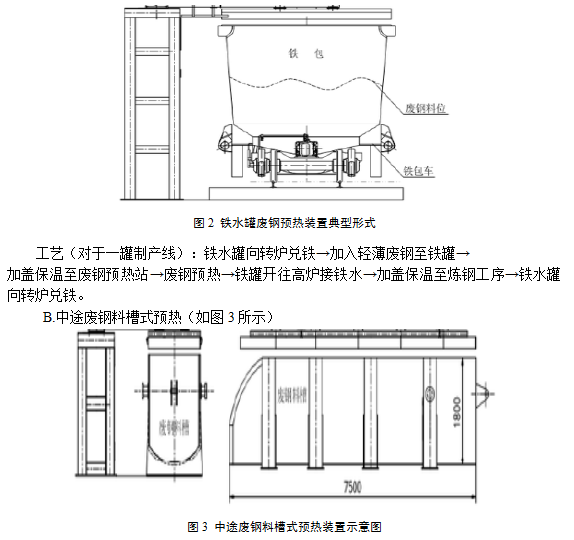

A.铁水罐废钢预热(如图2所示)

工艺:轻薄废钢加入绝热垫的废钢料槽→废钢预热装置(类似于中包烘烤装置)安放到位→预热废钢→废钢翻卸入铁罐→加盖保温至高炉→高炉接铁水→加盖保温至炼钢→铁水罐向转炉兑铁。

实施时可根据工序热量和烘烤器工作状况决定废钢预热后接铁还是加废钢后直接接铁。

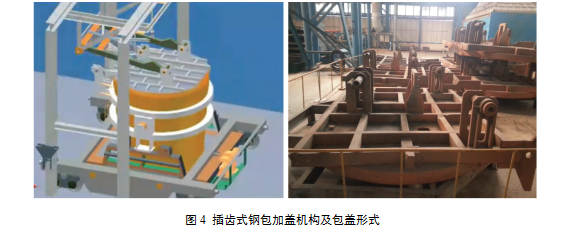

C.废钢斗预热

需在现场废钢斗摆放区投资建设专用烘烤设备。

工艺:废钢斗铺耐火垫或石灰等→放入废钢至废钢斗→废钢预热

装置安放到位→废钢预热→废钢加入转炉。预热装置可设置于平台下或平台上,具体根据各厂条件确定。

(2)合金预热技术

合金预热技术已在许多炼钢工序应用多年,该工艺是在合金加入钢水前,提前进行合金干燥、烘烤,将合金预热至800℃左右,以减少钢水温降,从而降低转炉终点温度,据估算可贡献废钢比1.5~2%,尤其是在冬季生产期间,对于低合金钢种效果尤为明显。主要有以下两种预热模式:

A.高位合金烘烤仓

在合金称料后进入到专门的烘烤仓,煤气火焰上行进行合金烘烤。烘烤好以后进入汇总仓备用。该方式缺点是烘烤温度不高且不均匀。

B.炉后合金烘烤炉

炉后合金烘烤炉是一炉一烤模式,是在转炉炉后设置锥形的烘烤仓,合金称量后置入仓中实施煤气烘烤。烘烤后的合金直接通过底部闸阀经由溜管进入钢包。

2.2减少过程温降

2.2.1 过程保温总论

液态金属容器有铁包、钢包、中间包等,在铁水转变为铸坯前持续与液态金属接触。在整个运行过程中由于液态金属容器的“热传导”和“热辐射”,无法避免液态金属的热损失。这其中“热传导”是指热量由液态金属容器耐火材料内衬传导到外壳,损失在空气中的热传递方式;而“热辐射”是指通过液态金属容器顶部敞开的口,热量直接辐射到空气中的热传递方式。尤其对于钢包而言,由于带渣量小,包口完全敞开,热量损失尤为明显。根据经验测算,钢包的热损失中的“热传导”比例≤30%,而“热辐射”的热损失比例至少在70%以上。因此,实施液态金属容器保温技术对于减少过程温降有着重要意义。按照目前行业中已施行此技术的钢厂估算,技术措施实施后可降低工序温度10~40℃不等,贡献废钢比1~4%。另外,随着转炉出钢温度的降低,对于炼钢系统的耐辅材消耗的降低也有促进作用。

2.2.2 过程保温技术

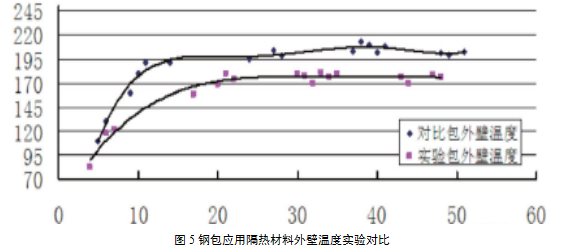

(1)钢包全程自动加揭盖技术

主要设备包括加揭盖机、包盖存放架、钢包盖、铰链座、液压站等,如图4所示。该系统可以保证钢包在离线冷修之前,全程加盖保温,保证热周转效率,减少过程温降,且可以减少温降对耐火材料的侵蚀[1]。并且,该系统独立运行,过程中无需占用行车等大型起吊设备,操作简便。

(2)铁包全程自动加揭盖技术

该技术与钢包全程自动加揭盖技术类似。

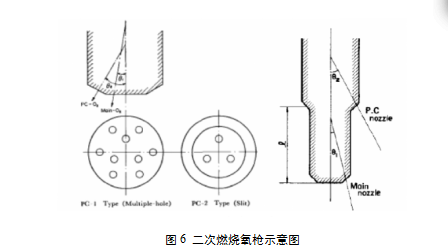

(3)液态金属容器壁隔热保温技术

通过在液态金属容器的耐材永久层与容器壁之间增加高分子隔热材料,达到降低液态金属容器“热传导”的目的。以钢包隔热保温技术的应用为实例,添加隔热保温材料后,钢包外壁平均温度降低33℃,具体应用效果见图5。隔热保温材料细分有新型硬质隔热板保温材料和新型纳米级耐火料与浇注料。该技术现在广泛应用于各大钢厂,并且酒钢碳钢薄板厂自2013年已实施该技术,效果明显,现场施工经验丰富。

2.3其它途径

2.3.1增热剂技术

(1)外加增热剂提高废钢比的类型

① 转炉加块煤、块焦

该方法是转炉加煤炼钢技术中最简单易行的方法,不需要改造现有转炉设备,可用废钢槽或用加石灰的方法加入。其优势还在于可增加煤气产量。但加入块状煤在冶炼过程中会增加钢的含硫量。试验表明,煤中所含的硫有55%左右留在钢水中,19%进入渣中,其余随炉气排出了转炉。因燃料中的S会影响钢质的原因,加入量应考虑所熔炼钢种对S含量的要求[2],同时须解决冶炼周期长的问题。燃料选用焦炭为宜。以广钢股份45吨转炉为例,铁温低于1260℃,Si小于0.40%,加入8~12kg/t的煤球,可升温25~35℃,增加废钢1.5吨。因此,直接采用增热剂技术在操作上是可行的[3]。

② 向转炉内喷吹煤粉

此法与加入块煤的不同之处是,使用粉状材料需要增加煤的粉碎系统、运送和喷吹等设备及其附加费用,实施难度较大,国内尚无应用,在此不做赘述。

(2)与外加增热剂法匹配的强化用氧喷头类型

若采用外加增热法,为进一步提高废钢比,应对转炉氧枪喷头进行改造,以达到快速加热、熔化废钢的效果,减少对转炉吹炼工艺的影响。可采用以下两种形式:

① 12孔分流式喷头:主流喷孔4 孔、副流喷孔8 孔。转炉熔化废钢阶段,氧气流覆盖全炉,煤的燃烧面积大,燃烧快,加热废钢效果好,适用于加煤工艺。据使用企业数据,钢铁料消耗降低2.8kg/t,石灰消耗降低3.8kg/t。

n ② 6孔双角度喷头:6个氧孔分成两组,其中一组的3个氧孔,张角较小,为10°~14°,氧气流量大,约占总流量的55%。另一组3个氧孔,张角较大,为16°~20°,氧气流量较小,约占总流量的45%。两组氧孔交错布置。

2.3.2 提高转炉煤气CO二次燃烧率供热

在转炉炼钢法中,主要利用C-CO 的反应热(9.209kJ/kg),而CO-CO2 的反应热(23.567kJ/kg)更大。一次氧与熔池中碳发生反应,产生的主要是CO;吹二次氧能将上升的CO氧化成CO2,所产生的热量加热熔池。采用二次燃烧技术不会延长冶炼时间,能够有效提高入炉废钢比,但需对氧枪进行技术改造,二次燃烧氧枪典型结构如图5所示。该方式的主要指标为二次燃烧率,二次燃烧率每提高10%,废钢比可以在原来基础上相应提高3.0~4.0%。二次燃烧法贡献的废钢比最大不超10%,一般在5%以内。二次燃烧氧枪的结构见图6。

2.3.3 减少转炉入炉料量以增加废钢比

该措施实际上是减少转炉冶炼期间辅助材料的投入,富余出热量空间以便增加废钢使用量。目前行业内主要采用少渣+留渣炼钢操作的模式来减少辅材的加入量。该技术一方面可以利用留渣的碱度使吹炼前期尽快形成具有一定碱度的炉渣,对前期去S 、P 非常有利;另一方面由于初期渣中的MnO 、MgO 特别是FeO 的存在,使石灰的溶解速度加快还减少了白灰等造渣剂的用量,减少了化渣时需要的热量。留渣带入了大量的物理热,使吹炼初期迅速升温,也有利于石灰的溶解促进成渣,提高了转炉的热效率,有利于废钢加入量从而提高废钢比 [4]。2009年,邯钢通过留渣操作、合理的造渣制度、减少渣量等措施提高废钢比,废钢比由原来的22%提高到33%。

3 加入方式类技术

3.1高炉系统加废钢铁

3.1.1炉料中加入废钢块或其它金属料

高炉炉料中加入废钢块或其它金属料如同废钢预热那样,能提高金属收得率,并可以使用更为廉价的、等级低的废钢而发挥出优质废钢的作用,降低成本。通过控制废钢尺寸,还可以使用废钢增加料床的气孔率,这样能够抵消在高喷煤比下随着矿石与焦炭比值的增加而发生气孔减小现象,改善操作,优化指标,全流程废钢比可提高0.5~1.5%。一般加入小型废钢,例如粒铁、50mm以下的废钢碎屑,不需要提高还原剂比仍可保持高炉透气性,使高炉稳定运行。

3.1.2 出铁沟加废钢

出铁沟加废钢以废线材、粒铁和小的轻薄废钢为主,以保证快速熔化且不占用过多的现场空间。但出铁沟加废钢需考虑炼铁-炼钢热平衡匹配,最好与铁水罐加盖保温技术联合使用。加入量多少取决于其它热量条件创造情况。

3.2铁水罐加入废钢铁

铁水罐加废钢的流程为:空铁罐加废钢→铁水罐到高炉接铁→送至炼钢→兑铁入混铁炉或直接兑入转炉(后者是没有混铁炉的企业的操作)。为了稳定铁水罐加废钢工艺,需要对铁水罐加废钢的料型进行确认,确保既能熔化又确保不污染环境,减少安全风险。此类方式的关键影响因素是铁水物理热,直接影响铁水罐废钢的加入量;同时,铁水温度也是稳定转炉操作的基础条件之一,应避免加入铁水罐加入废钢后铁水物理热过低导致转炉冶炼的波动。因此,该工艺理想的实施方式是:高炉适当提高铁温+铁水罐保温(或铁水罐预热)+废钢入罐接铁。根据估算此方式下,对于废钢不烘烤模式,可贡献0.5~1%废钢比;废钢烘烤后,贡献的废钢比可达1~5%。

3.3铁水预处理环节加废钢铁

3.3.1混铁炉加铁块

混铁炉加生铁块在前些年降铁增钢时曾经采用过,取得了不错的降铁耗效果。如果不追求产量,此法也有利于克服通过装入量控制铁耗的不足,等于是采取了一种超前的“强制”措施降低铁耗。具体做法为:每班在混铁炉中一次或多次加入铁块,总加入量根据铁耗控制目标确定。加入铁块后需开大煤气量或采用进铁搅拌以确保铁块完全熔化。

3.3.2铁包加废钢

轻薄废钢因堆密度小不适宜在混铁炉加入,于是就有了铁包加入方式。铁包向转炉兑完铁水后加入小型废钢(小型废钢可像高炉那样选择粒铁、轻薄废钢碎屑等),将铁包吊到煤气烧嘴下,将废钢预热到800~1000℃后,再去混铁炉接铁水。返回向转炉兑铁水途中,废钢基本上能全部熔化。采取这种方法投资小,操作也不复杂,如果铁水充足,又可随时终止。据估算,预计能提高废钢比0.5~1%。

3.4钢包加废钢

钢包加冷钢的模式已使用多年,但以往直上炉次较多,这种做法只是为了在某些高温炉次迅速实现钢液降温而满足连铸需求。加入方式可选择炉后投入或吹氩站投入,废钢多为小块废钢。钢包加废钢可以与废钢预热技术同步实施。以下是典型工艺。

工艺1:小废钢上料至合金仓→运输至合金烘烤仓→钢包接钢→通过合金溜槽加入预热的废钢→开出至吹氩站吹氩→进入到精炼炉精炼。

工艺2:钢包准备→吹氩站投入废钢→利用安装在吹氩站的煤气烧嘴实施废钢预热→炉后出钢。

该方式可贡献0.5-1%废钢比,与高炉加废钢和铁水罐废钢预热模式相比,不仅能提高工序废钢用量还有利于减少吹损和提高废钢收得率[5]。但考虑铸坯质量的稳定性,在选择此类方式时,应注意以下两点:使用的废钢以轧废为主的优质小块废钢;冶炼生产钢种选择HPB300系列、HRB400系列等对质量要求并不是太高的低牌号钢种。

4 投资估算

各种提高废钢比技术措施的投资估算具体见表1。

表1 高废钢比技术措施投资估算表

序号 | 项目分类 | 技术措施项目 | 投资项目核算 | 预估投资额(万元) |

1 |

热量条件创造技术 | 铁水罐加盖(以100吨铁水罐为例) | 罐车一体式加盖装置,一般在车体自带液压站,每套20万元左右。酒钢本部目前铁水罐车有64个,约投资:20×64=1280万元。榆钢目前铁水罐车有30个,投资约:30×20=600万元。 | 1880 |

2 | 铁水罐废钢预热 | 铁水罐废钢预热装置需要在炼铁厂房附近设置震动给料机式废钢加料装置,每套30万元;需要设置立式烘烤器,每套10万元。本部炼铁系统需设置3个点,每个点设置1套加废钢设施和3套烘烤器,约投资(10×3+30)×3=180万元。榆钢1个点,需要投资10×3+30=60万元。 | 240 | |

3 | 中途废钢料槽预热 | 中途废钢料槽式预热装置的费用与铁水罐预热装置接近 | 240 | |

4 | 废钢斗预热(以120吨转炉为例,下面涉及炼钢的硬件,容量也取120吨) | 废钢斗式预热方式需要建设类似于连铸中间包烘烤装置的设备,每套比照2套方坯烘烤器的费用进行预测约为10万元。从目前来看,本部连轧厂可设置1座,需要10万元;碳钢薄板厂可设置3座,需要30万元;榆钢可设置2座,需要20万元。 | 60 | |

5 | 合金预热 | 1.榆钢已采用高位合金烘烤仓,只是设备有缺陷,改造费用约需要30万元。 | 150 | |

6 | 钢包全程自动加揭盖 | 主要设备包括加揭盖机、包盖存放架、钢包盖、铰链座、液压站等。各工序由于现场条件不同,投资各异:炼轧厂约需要投资700万元左右,碳钢薄板厂约需要800万元左右,榆钢约需要280万元左右,不锈钢系统约需要500万元左右。 | 2280 | |

7 | 铁包全程自动加揭盖 | 铁包一体式加盖装置,每套20万元左右。碳钢薄板厂目前铁包有21个,炼轧厂有12个,榆钢为铁水罐一罐至生产,没有铁包;约投资:20×33=660万元。 | 660 | |

8 | 液态金属容器壁隔热保温 | 根据目前碳钢薄板厂的实际运行成本看,钢包及连铸中包运行费用约0.35元/t,按照公司2018年钢产计划600万吨核算:0.35×600=210万元 | 210 | |

9 | 加煤炼钢 | 投资主要是目前供氧系统进行改造以保证冶炼周期不增加。每个炼钢系统按照30支枪的改造量,每支5万元(含备用喷头),加上管路系统改造费用每台炉子10万元,需要投资(5+10)×9=135万元。 | 135 | |

10 | 提高转炉煤气CO二次燃烧率供热 | 每个炼钢系统按照30支枪的改造量,每支10万元,需要投资10×9=90万元。 | 90 | |

11 | 少渣+留渣炼钢 | 少渣+留渣炼钢技术主要是各厂互相学习、人员培训和资料查找费用,由各单位自行协调,可不增加费用。 | 0 | |

12 | 加入方式技术 | 高炉系统加废钢铁 | 高炉炉料中加废钢或出铁钩加废钢本体设备不需投资,但为使用高炉加料对粒度的要求,必须投资建设废钢加工产线。本部需建年处理能力30万吨废钢加工线1条,投资约1000万元;榆中需建年处理15万吨废钢加工线1条,投资约500万元。 | 1500 |

13 | 混铁炉、铁包加废钢铁 | 主要是用于废钢加工的设备投资,已在高炉加废钢的投资中体现 | — | |

14 | 铁水罐加入废钢铁 | 需要在炼铁厂房附近设置震动给料机式废钢加料装置,包括料仓和输送设备,每套约30万元。炼铁设置3个点,需要30×3=90万元;榆钢设置1个点,需要30万元。 | 120 | |

15 | 钢包加废钢 | 需要对现有吹氩站进行相应的改造,每个吹氩站约10万元,则本部和榆钢的8个吹氩站总投资在80万元左右。 | 80 |

5 保障措施建议

5.1 生产组织模式

有的公司各条产线处于生产不饱和状态,产线生产过程中经常出现长时间生产间隙状态,这对冶炼过程的热量损失影响非常巨大。后续生产组织中,在考虑产线效益排产的同时,应侧重各产线的均衡排产,减少生产间隙时间及频次。否则,在目前低铁耗生产模式下,提高废钢比的各项措施很难发挥其应有的效果。

5.2 工作机制

废钢比的提高是系统性工作,涉及多部门协同配合,公司应设立专门的机构,统一领导,从中予以协调,使管理、技术单元的工作目标保持一致,才有望做好高废钢比工作。

5.3 激励机制

以废钢比提高工作为阶段性工作重心,建立明确的奖惩机制。同时,在开展高废钢比工作中,制定工序激励政策,在提高废钢比工作完成的情况下,允许二级单位分析、动态调整钢铁料消耗指标,分享高废钢比成果,以此来提高各工序开展高废钢比工作的积极性。

6 结语

本文所涉及的各项提高废钢比的技术措施,受限于各厂条件的不同,实施难度不一,建议由各工序专业技术人员,结合各自现场条件及所生产产品特性进行进一步论证,选择适合本工序的技术措施予以施行,必要时可以选择高废钢比做得比较好的同类企业进行外出考察。

各工序在实施高废钢比前,首先要将措施分类,实施时须以热量条件创造为基础再研究加入方式,明确重点。

不同产线的条件不同,应根据自身条件酌情选择几种高废钢比技术措施搭配使用,方能发挥更好的效果。

各工序应根据各项措施的实施难易程度以及投资额度制定各工序高废钢比的近期措施及远期措施,有序推进提高废钢比相关工作。例如“转炉少渣留渣工艺”目前各产线都有采用,且无需额外投入。但各单位执行情况差距较大,应加强相互学习、培训、资料收集与研究,同步提高。该工艺措施即可作为近期措施。对于液态金属容器加盖等项目投资大、建设周期长、技术难度大的项目可作为远期措施进行技术储备。

高废钢比措施的施行效果还取决于各类废钢的最大化利用,因此需要建立专业的废钢加工线。该项目虽然费用投资相对较大,但考虑此项工作是各项提高废钢比技术措施的废钢来源保障,应尽快着手建设,实现废钢分选及特性加工,以利于各项提高废钢比措施工作的有序推进。

参考文献

[1] 尹文,谢超.钢包全程加盖工艺技术实施与应用[J].四川冶金.2014.36(3).

[2] 陈楚圣.提高转炉废钢比降低铁水消耗.湖南冶金.1994年第3期.

[3] 李江,袁建平等。提高废钢比操作的生产实践.江苏冶金,2004年第6期.

[4] 吕振华.转炉冶炼生产操作技术工艺改进、设备检修、操作事故处理及预防与自动化控制技术实用手册.北京:冶金工业出版社,2007.03.

[5] 乐德俊,赵秀芳等.小转炉“低铁耗、高冷料比”冶炼工艺的研究与实践.冶金标准化与质量,2001(5).

- 上一篇:龙钢400㎡烧结矿产量提升实践 下一篇:含钒铁水转炉提钒同时脱磷的生产实践

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页