高碱度保护渣改善铸坯表面质量

来源:唐杰民 译|浏览:次|评论:0条 [收藏] [评论]

Improvement of Cast Steel Surface Quality With Very-High-Basicity (Over 1.5) Mold Powders高碱度保护渣改善铸坯表面质量高碱度结晶器保护渣(CaO/SiO2=1.1-1.4)已经用于连铸浇…

Improvement of Cast Steel Surface Quality With Very-High-Basicity (Over 1.5) Mold Powders

高碱度保护渣改善铸坯表面质量

高碱度结晶器保护渣(CaO/SiO2=1.1-1.4)已经用于连铸浇铸包晶钢和中碳钢,然而,纵向表面裂纹仍然存在。结晶器弯月面附近需要较弱的传热过程,本研究调查了碱度大于1.5的结晶器保护渣的结晶性能。利用一种独特的渣膜模拟装置,研发了一种高碱度保护渣,这种新型保护渣能够在弯月面区域提供较弱的传热效果。这个保护渣技术改善了铸坯表面质量,并在实际连铸中提供了足够的一冷坯壳厚度。

在连铸过程中,保护渣添加在水冷结晶器铜管内的钢水液面上,结晶器内的钢水热量传递给保护渣从而形成保护渣熔化,这层熔化的液渣层上部是未被未熔化的粉渣层。液态保护渣在结晶器振动条件下、固态坯壳的拖拽和重力作用下,液态保护渣下行填充结晶器与固态坯壳之间的间隙,液态渣在这个间隙中形成厚度约为1-2毫米的渣膜,渣膜始终伴随铸坯通过结晶器的底部出口。在一冷过程中,保护渣提供了几种基本功能,包括防止钢水二次氧化、保温、吸附非金属夹杂物、铜管与坯壳之间的润滑、控制结晶器传热等基本功能,连铸使用保护渣可以提高铸坯表面质量,稳定连铸过程。

在结晶器冷却过程中,结晶器铜管壁内侧的渣膜形成结晶层,造成了固态坯壳传热到铜管的传热阻力,结晶器传热对钢水的凝固行为和铸坯表面质量产生很大的影响,所以传热优化是结晶器保护渣研发的重点之一。浇铸碳含量为0.08% - 0.18%的包晶钢和中碳钢时候,高温坯壳发生δ→γ相变,同时伴随着较重的凝固收缩,不均匀较薄的初生坯壳局部应力越大,易在坯壳表面产生凹陷、较深的振痕和各种类型的裂纹,特别是在高拉速生产和高合金铸坯生产时,铸坯表面很容易出现裂纹缺陷。

为了在结晶器内形成均匀的固态坯壳,常用的方法是通过增加结晶器保护渣层的热阻达到减缓传热的目的。20世纪80年代以来,研发防止中碳级表面裂纹的保护渣工作一直是非常活跃的。高碱度(CaO/SiO2)保护渣的多次调研表明,碱度在1.1 ~ 1.4范围内,随着枪晶石(3CaO-2SiO2-CaF2)的形成,结晶温度升高,更容易产生柔和的传热过程。该技术在保护渣生产上已经普及。3-9在此基础上,进一步提高和优化碱度10、11 集中在提高结晶速度12、13的研究上。然而,直到今天,这些技术还没有产生改善钢材质量或改善操作的效果的目的,因此,有必要开发新的,更有效的结晶器保护渣技术和相应的评价方法。

传统的提高结晶温度的方法是提高保护渣的碱度,可以达到柔和的结晶器传热效果,但由于保护渣膜中的液渣层厚度不足而造成高拉速情况下润滑不良,导致坯壳减薄和鼓肚问题。此外,在许多连铸条件下,包括较低拉速下,随着结晶温度的升高,要一步降低保护渣传热是困难的,这是因为几乎所有常规的保护渣都已达到了最大的结晶温度,能够保持润滑条件和传热的。

在此背景下,作者认识到特别是在弯月面附近最易发生凝固坯壳不均匀现象,采用柔和的一冷传热,是有有利于改善铸坯表面质量的。人们认为,在弯月面区域一冷传热的初期,结晶器液渣层进入铜管壁与固态坯壳的间隙时,通过快速结晶而提高热阻,就可以实现弯月面处较为柔和的一冷传热。在试样模拟的基础上,达到结晶的目的来优化保护渣化学成分和碱度,然后利用研发结果开发一种新型中碳级高碱度保护渣,由于其较高的碱度(超过1.5)组成,提高了结晶层的形成速度。

实验

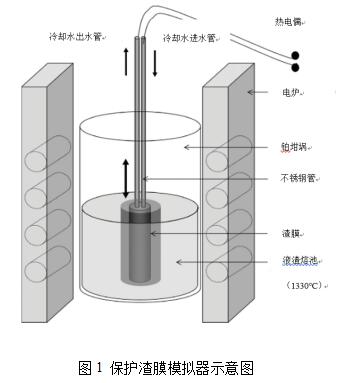

实验方法—图1是开发的渣膜模拟试验装置示意图,将结晶器保护渣试样在电炉铂坩埚中熔化,再将水冷不锈钢管浸入到熔渣池中,不锈钢管连接到电动升降机构上,形成结晶器振动的运动模式。水冷不锈钢管是模拟水冷铜管的作用,模拟保护渣在结晶器中所经历的条件。此外,还可以进行热流密度检测和评估,在该模拟系统中的冷却水进出管都有热电偶测量。

试验在86×140 mm尺寸的铂坩埚中,熔化后的保护渣温度为1330℃。不锈钢管直径为10mm,插入到液渣池深度为40mm,模拟振动运动的振幅为±4mm,振频为每分钟100次。

不锈钢管浸入的时间分别为10秒、30秒、60秒和180秒,每次浸入达到规定的时间后,将不锈钢管从渣池中拔出,收集不锈钢管表面形成的渣膜进行外观和截面观察,测量结晶层的厚度。此外,使用光学显微镜下观察抛光后的结晶层结构,并用x射线衍射(XRD)对晶体进行了分析。

不锈钢管内的冷却水流量固定在600ml/min(10-5 m3·/秒),热电偶连续测量进出口水温。

表1 保护渣试样特性参数

保护渣试样 | A | B | C | D | E | F | G |

CaO/SiO2 | 1.14 | 1.25 | 1.45 | 1.48 | 1.55 | 1.55 | 1.64 |

氟(质量%) | 12.0 | 12.0 | 11.3 | 11.7 | 10.6 | 10.0 | 12.3 |

结晶温度℃ | 1080 | 1100 | 1.195 | 1.195 | 1200 | 1125 | 1210 |

1300℃黏度(pa.s) | 0.06 | 0.06 | 0.08 | 0.08 | 0.09 | 0.08 | 0.08 |

实验采用7种不同碱度的结晶器保护渣,样品的特性如表1所示。为了评价碱度对保护渣结晶的影响,将氟含量固定在10% ~ 12%的质量分数范围内,使得每种保护渣均可结晶出枪晶石,这些结晶器保护渣也调整了渣膜黏度,其数值在0.06 Pa·s至0.09 Pa·s范围内,通过改变其化学成分,力图消除试验中保护渣黏度的影响。

从理论上讲,结晶温度随碱度的增加而上升;然而,保护渣试样F通过调整其他成分有意设计成较低的结晶温度。

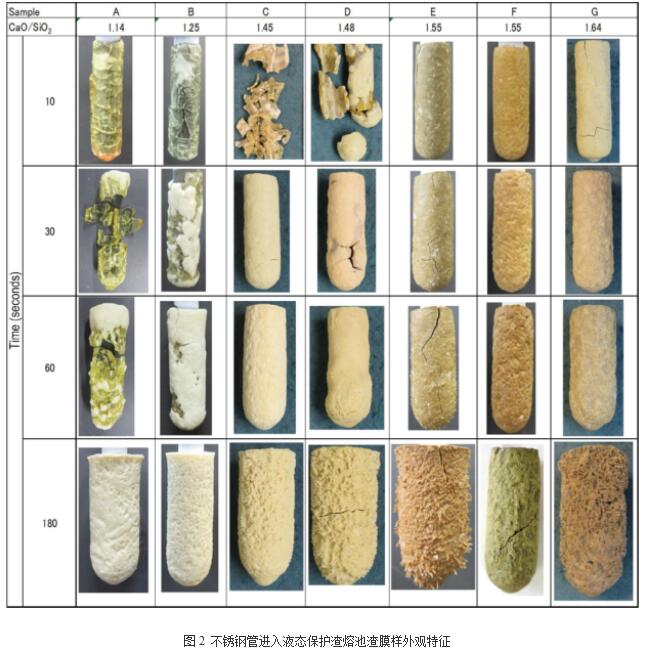

实验结果—图2为不锈钢管表面形成的渣膜形貌,在浸入时间为10秒时,保护渣碱度在1.14 ~ 1.48范围内的a、B、C、D试样的渣膜主要为玻璃体;而保护渣碱度≥1.55的E、F、G试样的渣膜完全为结晶体;浸入30秒后,C、D、E、F、G试样的碱度≥1.45的渣膜完全结晶,当浸入时间增加到60秒时,碱度≥1.45的渣膜再次形成结晶相,此外,当浸入时间为180秒时,试样A-G的渣膜完全结晶。

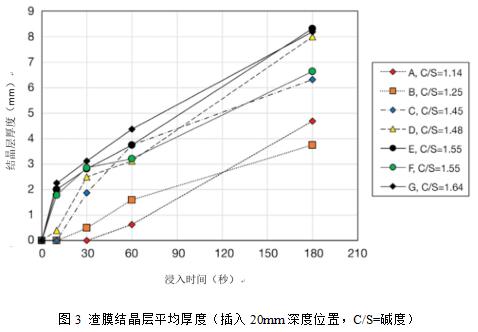

图3为每个渣膜在浸入20mm深度处的平均结晶层厚度,保护渣样E, F, G的碱度≥1.55时,浸入时间为10秒,渣膜中出现明显的结晶层。当浸入时间增加到30秒时,高碱度样品的结晶层厚度明显增加,当浸入时间为60~180秒的时候,渣膜厚度的差值是小于浸入0~60秒内的差值数据的。从碱度为1.55的保护渣试样E和F中可以看出,随着结晶温度的升高,浸渍60秒以上的渣膜厚度是增大的,但是在60秒之后,由于较低的结晶温度,保护渣膜结晶层厚度形成速率是降低的。

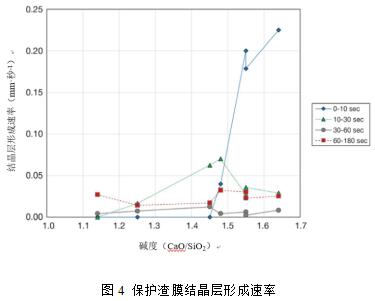

图4为由保护渣结晶层厚度随时间变化计算出形成速率,当碱度大于1.48时,在0 ~ 10秒的浸入时间内,保护渣结晶层厚度形成速率呈上升趋势。在浸入时间为10 ~ 30秒时,碱度为1.45和1.48范围内,保护渣结晶层形成速率比浸入0 ~ 10秒时低。当浸入时间为30 ~ 180秒时,没有确切观察到碱度对结晶层形成速率的影响。此外,XRD分析结果表明,所有渣膜样品中形成的晶体均以枪晶石为主。

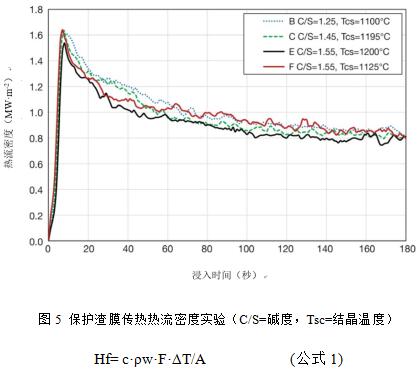

为了评价各种保护渣试样的传热性能,图5为由式1计算的热流密度Hf[W/m2],计算采用不锈钢进出水温度差和流量求得。

这里的c=水的比热[J/kgK]

ρw = 水的密度 [kg·m–3],

F = 冷却水流量 [m3·s–1],

ΔT = 进出水温度差 [K]

A = 不锈钢管冷却水流通截面 [m2].

在计算中,c = 4.1868×103和ρw = 1000,热流密度开始下降后随后立即增加,并达到最大值,在此之后逐渐下降,并在120秒后成为一个稳定的状态。高碱度保护渣样本E和F显示最大值后热流密度大幅下降与低碱度保护渣样品B和C比较 .此外,浸入时间60秒后,高结晶温度的热流密度样本E (1200°C)是低于低结晶温度样本(1125°C)的。

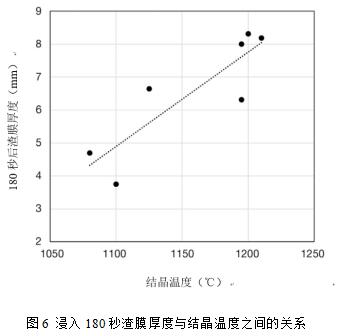

图6为180秒时结晶温度与渣膜厚度之间的关系,结果表明,随着结晶温度的升高,渣膜厚度增加。一方面,根据渣膜厚度形成的实验结果和热流密度行为,浸入60秒前,结晶层形成速率和热流密度受碱度的影响。另一方面,浸入60秒后,还观察到结晶温度对结晶层形成速率和热流密度的影响远大于保护渣样品碱度

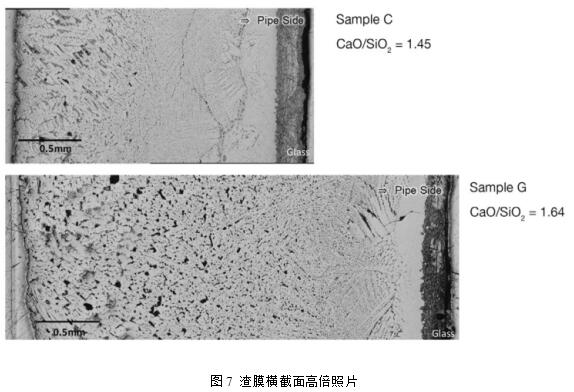

图7为不锈钢管表面形成渣膜的晶体结构观察结果示例,当不锈钢管浸入渣池后,靠近钢管液态渣迅速冷却形成了玻璃层,玻璃层外能够观察到细小的结晶层,随着距离钢管距离增大,枝晶晶粒长的就越大。此外,本试验得到的渣膜晶体结构与实际连铸过程中结晶器中得到的渣样非常相似。低碱度试样C的熔渣侧由细小的针状晶粒组成,另一方面,高碱度试样G由粗大晶粒组成,由于凝固收缩量大,孔隙率(黑色部分)增大。

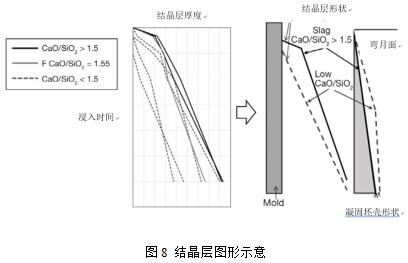

讨论—在实际连铸过程中,铸坯随着振动装置振动下行,液态保护渣从弯月面以恒定的流淌速率进入固态坯壳与铜管之间的间隙中,渣膜和渣膜中的结晶层形成,在这个过程中,可认为图3的水平轴代表弯月面的距离,垂直轴代表结晶层的厚度。

但是,需要注意的是,这个解释只能用于相对小尺寸模拟讨论,实际连铸和这种实验之间存在差异,包括没有实际铸坯、渣膜厚度和散热条件都不一样。图8是距离弯月面的距离与结晶层剖面厚度之间的关系。结果表明,高碱度保护渣样品形成了较厚的晶体层。结晶层的形成,结晶层孔隙存在可以降低渣膜的总导热系数,材料界面的热阻,不透明渣膜降低了热辐射14、15以及结晶层表面粗糙度不平引起的与铜管壁之间的界面热阻,7由于这些因素,高碱度的结晶产物可以增加弯月面区域的热阻。从图5中渣膜模拟试验的热流密度结果可以看出,这种影响得到了验证。在渣膜模拟试验中,高碱度渣膜试样的热流密度在60秒之浸入时间后,从最大值开始显著下降,这是结晶层的快速形成和生长的缘故。因此,本试验开始阶段的热流密度,对应了实际连铸过程中弯月面的传热情况,应采用高碱度结晶器保护渣来缓和一冷传热。另一方面,在碱性相同的情况下,保护渣试样E在60秒左右的热流密度要低于保护渣试样F,这一结果可能与图3中在60秒左右,E试样的结晶层厚度比F试样的结晶层更大有关。保护渣试样E和F之间的差异是结晶温度,这可能与晶体层生长较慢有关,结晶温度越高,结晶层越厚,传热越低,造成总导热系数的降低。如前所述,由于结晶温度对热流密度产生显著的影响,在结晶器铜管内结晶层生长较为缓慢,如图6所示的结果表明,结晶器底部经过一定的时间后,整体的导热隔热性能受到了影响。结晶温度与结晶层厚度之间的关系可以用浸入保护渣熔池的水冷式不锈钢管的距离和温度来解释,经过一段时间后,水冷式不锈钢管表面的温度梯度可以被认为是几乎是相等的,因此,当结晶器保护渣具有高的结晶温度时,在远离不锈钢管的渣层更有可能形成一个晶体层,并且完全凝固。在高拉速条件下,结晶器底部形成较薄的结晶层,可以有效地提供足够的润滑,保持凝固固态坯壳的厚度。在较低的结晶温度下,结晶层的厚度相应减小,以达到这种传热的效果。在这个研发中,碱度和结晶温度可以单独设计,如图8中F试样,用来适应各种连铸条件下要求的保护渣性能。

实际现场连铸结果—按照上述理论和模拟结果,设计出新型高碱度结晶器保护渣设计,研发的结晶器保护渣在较低拉速(1.1m/min)和较高拉速(1.7m/min以上)上进行了试验,工业试验的铸机是B机组,浇铸的钢种是包晶钢和中碳钢,碳含量在0.08% ~ 0.18%之间。

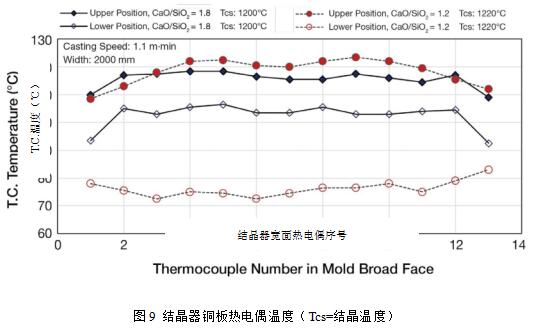

连铸机A试验结果:图9为结晶器宽面热电偶温度结果,在铸机A上用于评价结晶器使用1.2和1.8碱度保护渣碱度对结晶器温度的影响。

碱度为1.8的结晶器保护渣与碱度为1.2的结晶器保护渣相比较,结晶器铜板上部温度分布较低,这一结果表明,弯月面区域的传热随碱度的增加而降低。另一方面,检测到高碱度结晶器保护渣在铜板下方温度分布高于低碱度结晶器保护渣。

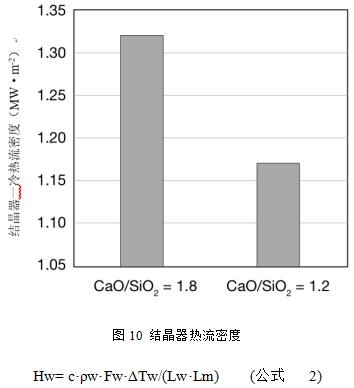

为了评价和比较结晶器宽面上的热流密度特性,利用结晶器入口与出口冷却水的温度差计算热流密度Hw [W·m-2],由式2计算给出]。图10给出每种结晶器保护渣热流密度计算结果。

这里

c =冷却水比热 [J·kg–1·K–1],

ρw = 冷却水密度 [kg·m–3],

Fw = 结晶器宽面冷却水流量[m3·second–1],

ΔTw = 结晶器宽面进出水温度差 [K],

Lw = 结晶器宽面长度[m]

Lm = 结晶器有效垂直高度,从弯月面开始到结晶器底部出口[m].

在计算中, c = 4.1868 × 103 , ρw =1,000。

研发的高碱度结晶器保护渣其结晶器热流密度高于低碱度保护渣热流密度。

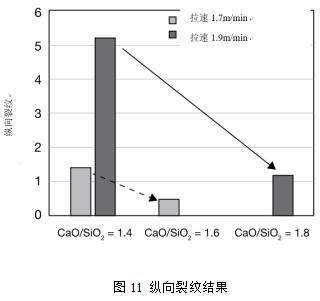

连铸机B处试验结果:在连铸机B进行试验,铸坯纵向裂纹统计结果如图11所示,分布采用1.4、1.6和1.8碱度结晶器保护渣进行试验。

在使用碱度为1.4的常规结晶器粉末时,当浇注速度大于1.9 m/min时,纵向裂纹明显增加,而新研发的高碱度保护渣在较高的拉速下,纵向裂纹发生率较低。

此外,观察到对于高拉速状态下,传热过程足以保持离开结晶器时刻的凝固固态厚度。

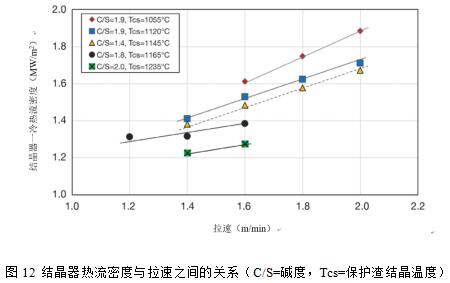

考虑结晶器的传热性能,调查了不同结晶器保护渣对宽面的热流密度,图12为公式2计算得到的宽面热流密度与浇注速度的关系。

将结晶器保护渣的碱度设计在1.4-2.0范围内,结晶温度根据不同保护渣的化学成分进行调节。每一个结晶器保护渣在1300℃下的液渣粘度设定在0.05 Pa·s到0.06 Pa·s之间。

结果表明,结晶器热流密度与保护渣结晶温度强相关,而非与碱度有较强的相关性。

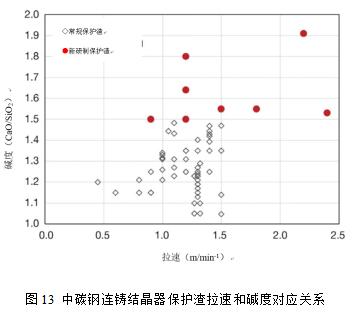

已开发的高碱度保护渣的应用:图13为已开发的高碱度结晶器保护渣在中碳级上的应用情况。研发的结晶器保护渣结晶性能最佳,连铸过程稳定,铸坯的质量得到了改善。较低拉速和高拉速都能适应,应用广泛。

实际连铸试验结果总结:在连铸过程中,图9所示的结晶器铜板上部热电偶温度分布结果表明,新开发的高碱度结晶器保护渣具有最优的晶体结构,结晶温度足以在弯月面区域形成有效的结晶层。

另一方面,结晶器较低位置的热电偶温度结果呈现出相反的趋势,研发的高碱度保护渣生产时候铜板的温度比低碱度的结晶器保护渣铜板温度高。结果表明,研发的结晶器保护渣在结晶器下部具有较高的传热能力。此外,图9热电偶温度分布的结果表明,在渣膜模拟试验中,短时间浸入可以模拟结晶器保护渣在弯月面区域的结晶行为,即使只是相对的模拟结果。

结果如图11所示,在1.9m/min连铸拉速下,较高的碱度可以防止裂纹的产生。此外,通过对弯月面区域的缓和传热,防止了不均匀凝固坯壳的产生,有效地防止了裂纹的产生。

图10和图12的结果表明,在实际生产中结晶器总体传热行为由保护渣结晶温度所影响着,尽管高碱度结晶器保护渣具有较高的结晶层形成率,但优化结晶温度将提供保持结晶器下部凝固壳厚度所需的传热行为,结果表明,渣膜模拟试验是评价结晶行为和结晶过程中传热特性一种有效的方法。

结论

在本研究中,人们认识到,随着碱度的增加,渣膜中结晶层的形成速率增加,可以使弯月面区域的一冷传热变得柔和,而且优化了结晶器下部的传热,这是由保护渣结晶温度所控制的。这个工艺在保证连铸稳定运行的同时,防止了一些类型裂纹的产生,从研发试验中获得了新的知识:

1. 研发了一种新型的渣膜模拟试验装置,对结晶器保护渣的研制具有重要的指导意义。

2. 根据渣膜模拟试验结果,碱度≥1.55的结晶器保护渣结晶层形成率明显提高。

3. 新研制的高碱度结晶器保护渣,通过提高保护渣的高碱度提高结晶层的形成速度,使弯月面区域的传热变得更加柔和。此外,在结晶器下部,通过结晶温度控制,又保持足够的一冷传热,形成足够的凝固固态坯壳厚度,新研发的结晶器保护渣可分别控制结晶层的形成速度和结晶温度。

4. 试验表明,新研发的高碱度结晶器保护渣降低了铸坯表面裂纹发生几率。此外,在高拉速状况下使用这种保护渣,能够有效地提高钢表面质量。

参考文献

1. Y. Sugitani and M. Nakamura, Tetsu-to-Hagané, Vol. 65, No. 1, 1979, pp. 42–51.

2. T. Kanazawa, S. Hirai, M. Kawamoto, K. Nakai, K. Hanazaki and T. Murakami, Tetsu-to-Hagané, Vol. 83, No. 11, 1997, pp. 701– 706.

3. T. Chikano, K. Ichikawa and O. Nomura, Shinagawa Technical Report, No. 31, 1988, pp. 75–84.

4. T.J.H. Billany, A.S. Normanton, K.C. Mills and P. Grievenson, Ironmaking and Steelmaking, Vol. 18, No. 6, 1991, pp. 403–410.

5. K. Ichikawa, A. Morita and Y. Kawabe, Shinagawa Technical Report, No. 36, 1993, pp. 99–108.

6. S. Ogibayashi and T. Mizoguchi, CAMP-ISIJ, Vol. 7, No. 4, 1994, p. 1154.

7. K. Watanabe, S. Suzuki, K. Murakami, H. Kondo, A. Miyamoto and T. Shiomi, Tetsu-to-Hagané, Vol. 83, No. 2, 1997, pp. 115–120.

8. H. Shibata, K. Kondo, M. Suzuki and T. Emi, ISIJ International, Vol. 36, 1996, pp. S179–S182.

9. E. Nakatani, H. Ogata, T. Suzuki, S. Takeuchi, Y. Hoshiyama and S. Takanaga, Taikabutsu, Vol. 67, No. 8, 2015, pp. 388–391.

10. M. Hanao, M. Kawamoto and T. Watanabe, ISIJ International, Vol. 44, No. 5, 2004, pp. 827–835.

11. M. Hanao, M. Kawamoto, M. Hara, T. Murakami, H. Kikuchi and K. Hanazaki, Tetsu-to-Hagané, Vol. 88, No. 1, 2002, pp. 23–28.

12. A. Morita, T. Omoto, M. Shinkai, H. Amano and T. Kashima, Shinagawa Technical Report, No. 41, 1998, pp. 53–64.

13. T. Omoto, H. Ogata and J. Ito, Shinagawa Technical Report, No. 49, 2006, pp. 73–76.

14. S. Ohmiya, K.H. Tacke and K. Schwerdtfeger, Ironmaking and Steelmaking, Vol. 10, No. 1, 1983, pp. 24–30.

15. A. Yamauchi, K. Sorimachi, T. Sakuraya and T. Fujii, Tetsu-to-Hagané, Vol. 79, No. 2, 1993, pp. 167–174.

作者

Daisuke Katayama technical manager, Shinagawa Advanced Materials Americas Inc., Mogadore, Ohio, USA d.katayama@shinagawa-usa.com

Jim Gilmore technical manager, Shinagawa Advanced Materials Americas Inc., Mogadore, Ohio, USA jim.gilmore@shinagawa-usa.com

Junya Ito staff manager, mold powder R&D section, Research Department No. 3, Research Center, Shinagawa Refractories Co. Ltd., Okayama, Japan itohj@shinagawa-ref.com

Shogo Yamashita Shinagawa Refractories Co. Ltd., Okayama, Japan

Yukimasa Iwamoto general manager, Research Department No. 3, Research Center,

Shinagawa Refractories Co. Ltd., Okayama, Japan

唐杰民2019年6月下旬在安徽黄山屯溪译自美国《钢铁技术》2019年7月期刊,唐工水平有限,不妥之处请大家给于指正。

唐工阅读体会

各位老师和专家领导好!美国的《钢铁技术》今天7月份的文章以连铸为主,我收到电子版后马上就翻译了一篇波纹管结晶器铜管的文章,这两天再次翻译了一篇高碱度保护渣来改善铸坯表面质量的文章,唐工抓紧时间,尽快给大家参考。

高拉速和超高拉速一冷传热问题之一就是弯月面下面150mm距离上传热剧烈,此处坯壳薄,造成结晶器内在初生坯壳中由内向外传导传热量巨大,其热流密度往往突破了铜管材料传导传热的能力,即使铜管减薄能够透过这么大的热量,在铜管外壁与冷却水交换热量也是一个难点,经常可以看到高拉速铜管的弯月面下方出现心形状的结垢现象,如下图所示:

现在高拉速连铸机生产小方坯盛行,生产150~160mm小方坯的拉速都在3~4m/min范围内运行,根据欧洲几个著名的冶金制造商吹嘘能够达到6m/min以上的超高拉速,与棒材或高线连铸机组构成无头轧制,大概今年祖国大陆就有这样的设备投产,期待能够达到超高拉速的效果。国内也是有人致力研究超高拉速,我想需要解决结晶器弯月面下部巨大的热量传热问题,看了这篇文章后瞎想,如果有这种结晶器保护渣,在弯月面下方提供较大的热阻,从而减轻此处的一冷传热,不仅仅是从质量上面得到无缺陷的铸坯表面,而且能够合理分配铜管垂直方向的传热。当然这种保护渣必须在结晶器铜管下方能够提供高的导热性能,即减少渣膜的热阻,这才是现场需要的理想结晶器保护渣。

冷却水与铜管壁传热问题,我已经翻译了一篇德国人的文章,讲述了铜管热交换面积和结垢的影响,对于超高拉速也是要研究结晶器冷却水如何有效及时带走铜管表面的热量,对于超高拉速的连铸机来说也是一个重点研究的课题,这可以参照薄板坯的连铸技术,薄板坯结晶器就是超高拉速工艺器具,薄板坯可以做到,对于比薄板坯厚度大的多的小方坯来说难度就大多了。

生产优特钢本身拉速不高,为了得到优良的铸坯表面质量,使用高碱度保护渣可能有利,连铸工程师们可以适当关心这个方面的知识,有条件进行试验比较。

由于唐工仅仅是现场工程师,对保护渣的生产技术不懂,仅仅是使用者,现场出现问题往往更换保护渣,究竟为什么铸坯表面质量得到了改善,也是懵懵的。弯月面处使用热阻大的保护渣膜好像是共识,高碱度的保护渣能够达到这个目的,应该是好事吧,请业内研究保护渣同行们给与指导。对于高拉速和超高拉速的小方坯连铸机来说,这种高碱度的保护渣是否对一冷传热构成影响了呢,国内在攻克此关的同仁们有什么样的看法呢。

祝大家夏天身体好!事事如意!给一张凉意的雨后荷叶照片看看消消暑。

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页