低碳钢夹杂缺陷产生原因及控制对策

来源:2019炼钢生产新工艺新技术新产品研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

低碳钢夹杂缺陷产生原因及控制对策郭银涛(唐山不锈钢有限责任公司,河北 唐山,063000) 摘 要:为降低生产成本,唐钢不锈钢公司在生产低碳钢时,摒弃了原有组织模式,采用1座转炉、1座L…

低碳钢夹杂缺陷产生原因及控制对策

郭银涛

(唐山不锈钢有限责任公司,河北 唐山,063000)

摘 要:为降低生产成本,唐钢不锈钢公司在生产低碳钢时,摒弃了原有组织模式,采用1座转炉、1座LF炉、2台连铸机的生产组织模式。在新模式下,热卷夹杂缺陷比例显著升高,主要为保护渣卷渣和铝酸钙夹杂缺陷。分析表明,LF补铝次数、最后一次补铝量、最后一次补铝至喂钙线的时间间隔、出站钙含量、钙线吸收率、精炼渣TFe+MnO含量、软吹时间、SEN插入深度是导致夹杂缺陷的主要原因。经过工艺优化,新生产模式下的夹杂缺陷得到了有效控制,夹杂缺陷比例降至0.3%。

关键词:夹杂,钙处理,卷渣,铝酸钙

Cause Analysis and Countermeasures for Inclusion Defects of

Low Carbon Steel in Compact Production Mode

Yintao Guo

(Tangshan Stainless Steel co. LTD., Hebei, Tangshan, 063000)

Abstract:In order to cut the production cost, Tangshan Stainless Steel Co., Ltd. abandoned the original organization mode for producing low carbon steel, and a new mode of one converter, one LF furnace and two continuous casting was adopted. In the new mode, the proportion of inclusion defect of hot coil was significantly increased. It is the main causes that the number of aluminum wires added, the amount of the last aluminum, the time interval from the last aluminum supplement to the calcium feeding, the calcium content at the end of LF, the calcium absorption raito, the TFe+MnO content of the refining slag, the soft blowing time, and the SEN insertion depth. After the process optimization, the inclusion defects were effectively controlled, and the proportion of inclusion defects was reduced to 0.3% in the new production mode.

Key words: Inclusion, Ca-treatment, Entrapped slag, Calcium aluminate

1 引言

在当前钢铁行业竞争白热化阶段,“提质”、“增效”是所有企业努力追逐的目标[1-3]。唐钢不锈钢公司为了降低炼钢系统生产成本,采用了1座转炉、1座LF炉、2台连铸机的生产组织模式,用于生产镀锡基板、家电板等低碳钢种。与之前2座转炉、2座LF、2台连铸机的生产模式相比,因冶炼节奏更紧凑,冶炼过程温度损失更低,新生产模式每吨钢可节省生产成本近40元,具有非常显著的经济效益。

但是,因生产节奏紧,LF炉精炼周期低于20min,与夹杂物含量控制相关的关键操作得不到有效保证,从而导致钢水洁净度差,热卷表面夹杂缺陷比例显著升高,由之前的0.8%升高至7%以上,质量损失较大。为此,急需对新生产模式下夹杂缺陷产生源头进行分析,从而采取针对性控制措施,以抑制质量损失抬头,真正实现“提质”、“增效”双目标。

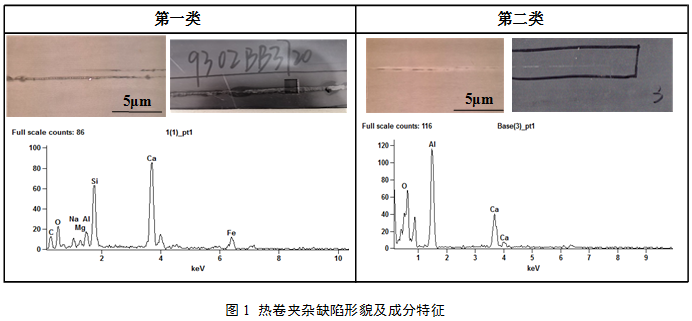

2 夹杂缺陷形貌

热卷表面检测仪所检测到的夹杂缺陷形貌,大致可分为两类,如图1所示。第一类为连续型的、宽度较宽的大型夹杂线(如图1(a)所示),能谱分析结果显示该类缺陷主要含Ca、Si、Al、Mg、Na组成,Ca、Si含量相当且远高于其他元素,且含Na。结合成分特征可判定其为结晶器保护渣卷渣缺陷[4]。第二类夹杂的形貌如图1(b)所示,为断续分布、宽度较窄,该类夹杂缺陷的主要组成为铝酸钙夹杂。

3 原因分析

从影响夹杂物产生、夹杂物去除、钢液二次氧化和结晶器卷渣等方面,进行工艺参数梳理,梳理出可能影响的因素如表1所示。

表1 影响因素表

工序 | 转炉工序 | LF工序 | 连铸工序 |

影响因素 | 转炉终点氧、转炉下渣量、转炉终渣TFe | 补铝次数、最后一次补铝量、最后一次补铝至打钙线时间、出站Ca含量、钙吸收率、精炼渣TFe+MnO含量、软吹时间 | 铝损,拉速、断面、SEN插入深度的匹配 |

3.1 转炉工序

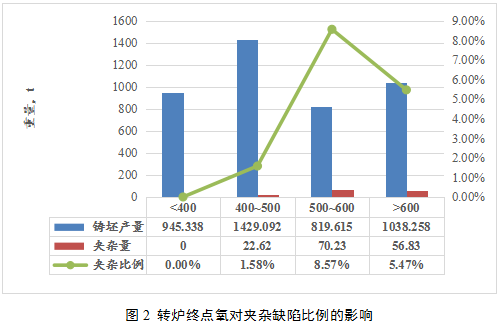

(1)转炉终点氧位

转炉终点氧是夹杂物的根本来源,因此,随转炉终点氧含量的升高,夹杂缺陷比例呈现增加的趋势,如图2所示。

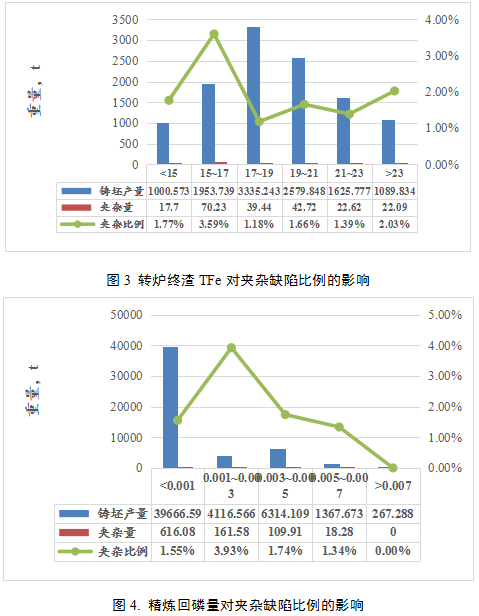

(2)转炉炉渣TFe和下渣量

转炉终渣TFe与夹杂缺陷无显著关系,如图3所示。转炉下渣量的多少可用LF钢水回磷量进行表征[5,6]。钢水回磷量与夹杂缺陷比例如图4所示,从图中可看出,夹杂比例随回磷量的增加不升反降,这说明钢渣下渣量不是造成夹杂缺陷的主要原因。转炉终渣TFe和下渣量与夹杂缺陷无关的主要原因是精炼工序对夹杂具有调节作用。

3.2 LF工序

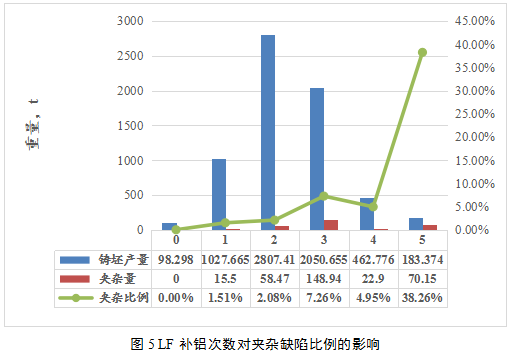

(1)LF补铝操作

LF补铝次数对夹杂缺陷比例的影响见图5所示。从图中可看出,当补铝次数超过2次后,夹杂缺陷的比例将显著升高,这是由于每次补铝都将产生大量的Al2O3夹杂。

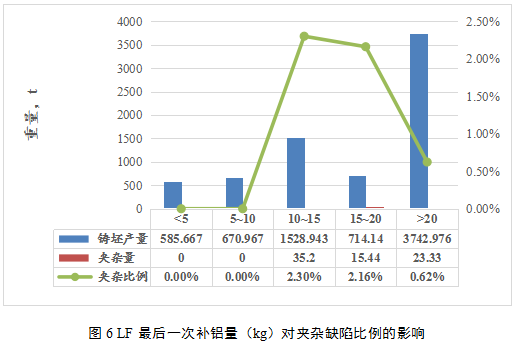

在补铝次数不超过2次的情况下,统计了最后一次补铝量与夹杂比例的关系,结果如图6所示。从图中可看出,夹杂缺陷比例随最后一次补铝量的增加存在增加的趋势,这是由于最后一次补铝量越大,产生的Al2O3夹杂的量就越多,而且此时供Al2O3夹杂上浮排除的时间非常短,大多数残留于钢水中。最后一次补铝线量应不超过10kg。

(2)最后一次补铝线至喂钙线的时间间隔

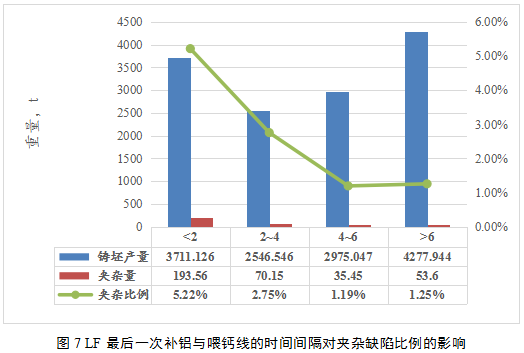

随最后一次补铝线至喂钙线时间间隔的增加,夹杂缺陷比例呈降低趋势,如图7所示。铝线-钙线间隔时间短时,补铝操作所产生的Al2O3夹杂物还未来得及上浮,就被改性为液态铝酸钙夹杂,而铝酸钙的上浮效率远低于Al2O3夹杂,从而导致钢中夹杂物增多。

通过对热卷夹杂缺陷种类进行统计发现,在补铝次数均为2次的情况下,铝线-钙线间隔为1min时,铝酸钙类夹杂缺陷的占比为70%,而铝线-钙线间隔延长至5min以上时,铝酸钙类夹杂缺陷的占比则降低至30%,这也印证了上述论断的正确性。由图6可知,铝线-钙线间隔时间应不低于4min。

(3)LF出站钙含量

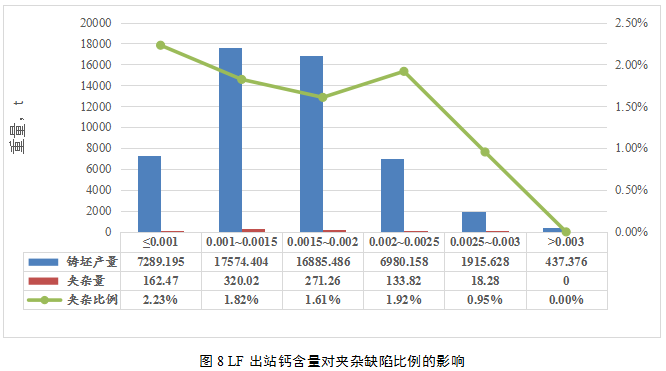

图8示出了夹杂缺陷比例与LF出站钙含量的关系,从图中可看出,LF出站钙含量应高于0.0025%。若钙含量过低,固态Al2O3夹杂无法变性为液态夹杂,甚至生成高熔点铝酸钙夹杂,导致浸入式水口结瘤[7],恶化结晶器流场,增加结晶器保护渣卷渣几率。

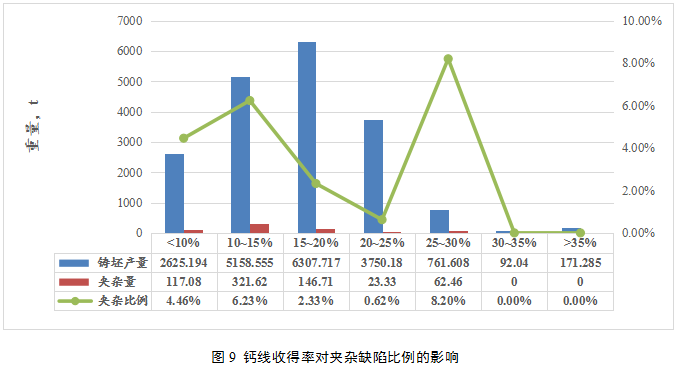

除了LF出站钙含量对夹杂缺陷有影响外,钙线收得率也有较大的影响,如图9所示。随钙线收得率降低,夹杂缺陷比例升高。这可能由两方面因素造成,一方面,钙线质量不稳定,导致喂入同样的钙线,钢中钙含量低于目标范围,进而导致夹杂比例升高。另一方面,钙线喂入过程操作不当、钢包底吹控制不当等,导致钙处理过程中钢水液面剧烈翻卷,增加钢水二次氧化量。从图中可看出,钙线收得率应高于20%。

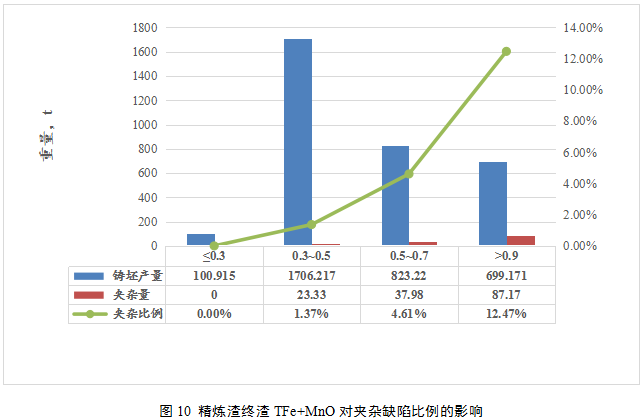

(4)精炼终渣TFe+MnO

LF精炼结束时,精炼渣中的TFe+MnO越高,钢水被炉渣二次氧化的程度越高,钢水洁净度越低。图10展示了TFe+MnO含量对夹杂缺陷比例的影响,随TFe+MnO增加,夹杂比例显著升高。在LF进站及精炼前期,应增加炉渣脱氧强度,将TFe+MnO控制在0.5%以下。

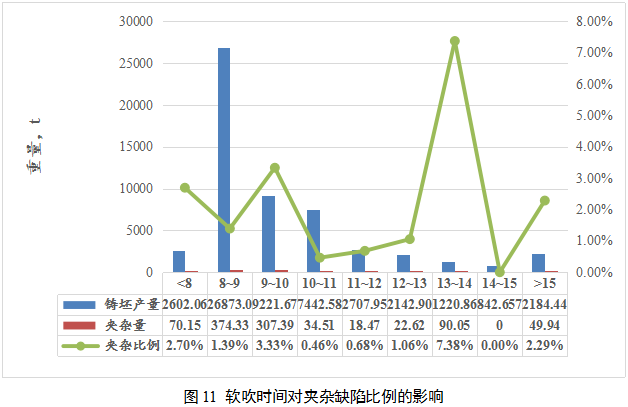

(5)软吹时间

随软吹时间的延长,热卷夹杂缺陷比例先降低后增加,如图11所示。软吹时间适当延长,增加了夹杂物去除效果,但软吹时间过长,加剧了空气和炉渣对钢水的二次污染。由图可知,合理的软吹时间为10~12min。

3.3 连铸工序

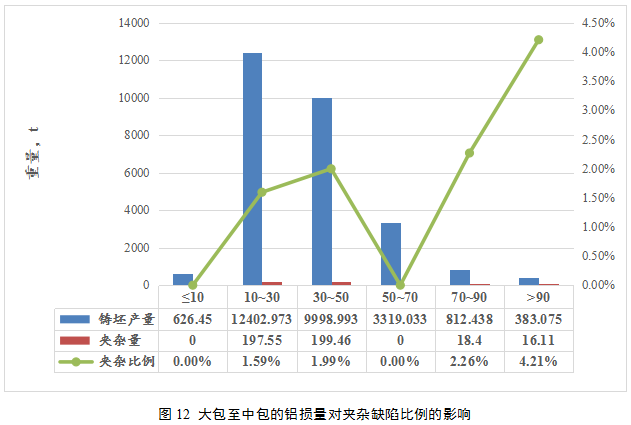

(1)连铸铝损

大包到中间包的保护浇注效果较差时,吸入空气,铝损增加,生成大量的Al2O3夹杂,恶化钢水洁净度,由图12可知,连铸铝损应控制在70ppm以下。新、旧生产模式下,<70ppm的铝损比例均为95%以上,保护浇注控制水平无显著差异。因此,连铸铝损并非新模式下夹杂缺陷比例偏高的原因。

(2)SEN水口插入深度

在整炉恒拉速的情况下统计了不同断面、拉速条件下的夹杂缺陷比例,以避免拉速波动对统计结果的影响,统计结果如表2所示。不论什么断面,当拉速≤1.0 m/min或≥1.7 m/min时,夹杂比例均较高,而当拉速位于1.1~1.6m/min区间时,夹杂缺陷比例较低。

表2 不同拉速、断面的夹杂缺陷比例统计结果

断面 | 1085 mm | 1190 mm | 1250 mm | 1285 mm | 1325 mm | 1350 mm |

0.8 m/min | 19.7% |

| 0.0% |

|

|

|

0.9 m/min |

|

| 0.0% |

|

| 0.0% |

1.0 m/min | 0.0% |

| 0.0% | 12.3% | 35.9% |

|

1.1 m/min | 0.0% |

| 0.0% |

|

| 0.0% |

1.2 m/min | 0.0% |

| 0.0% | 0.0% |

|

|

1.3 m/min |

| 0.0% | 0.0% |

| 0.0% | 0.0% |

1.4 m/min |

|

| 0.0% |

| 0.0% | 6.2% |

1.5 m/min |

|

| 0.0% | 0.0% |

|

|

1.6 m/min | 0.0% | 0.0% | 0.0% |

| 0.0% | 0.0% |

1.7 m/min |

| 0.0% | 5.4% |

|

|

|

1.8 m/min |

| 3.8% |

|

|

|

当拉速过低时,通钢量小,钢水与保护渣界面的钢水更新较慢,保护渣具有熔化不充分的可能性,液渣层过薄,增加份渣卷入几率。然而,当拉速过高时,通钢量大,结晶器流场发展充分,导致剪切卷渣几率增加。因此,在低拉速时,应适当降低SEN插入深度,增加钢水更新速度,而在高拉速时,应适当增加SEN插入深度。

通过上述分析,发现在新生产模式下,LF的补铝次数、最后一次补铝量、最后一次补铝至喂钙线的时间间隔、出站钙含量、钙线吸收率、精炼渣TFe+MnO含量、软吹时间、SEN插入深度是导致夹杂缺陷的主要原因。

4 控制措施及效果

根据上述分析结果,制定了以下控制措施:

(1)为进一步减轻精炼造渣任务,充分发挥精炼渣的去夹杂功能,出钢过程加入钢砂铝、石灰和预熔型精炼渣对钢水进行强脱氧,出钢结束后每吨钢加入0.3kg的高铝高钙改质剂,对于补吹炉次多加入0.2kg/t钢,出钢结束后氩气搅拌2min。

(2)LF进站时铝线和铝粉配合使用,对钢水和炉渣进行脱氧和合金化,进站快速造成白渣,以转炉包样酸溶铝作为参考,LF过程补铝次数控制在2次以内。

(3)成白渣后渣洗时间不低于 3 分钟。

(4)LF出站钙含量保证≥25ppm。

(5)最后一次补铝线到喂入钙线的时间间隔≥4min。

(6)加强生产节奏控制能力,钙处理后的软吹时间保证在10~12min。

(7)拉速低于1.0 m/min时,SEN插入深度在原基础上降低10mm;拉速高于1.7 m/min时,SEN插入深度增加10mm。

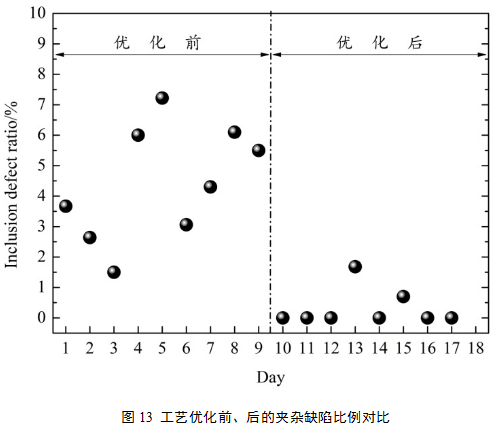

通过上述措施的实施,热卷夹杂缺陷比例得到了有效控制,如图13所示,夹杂缺陷比例降低至1%以下,平均为0.3%,真正实现了“提质”和“增效”的双目标。

5 结论

(1)紧凑式炼钢节奏下的热卷夹杂缺陷比例高,夹杂来源分为保护渣卷渣和铝酸钙夹杂。

(2)LF补铝次数、最后一次补铝量、最后一次补铝至喂钙线的时间间隔、出站钙含量、钙线吸收率、精炼渣TFe+MnO含量、软吹时间、SEN插入深度是导致夹杂缺陷的主要原因。

(3)通过工艺优化,夹杂缺陷得到了有效控制,平均夹杂缺陷比例为0.3%,实现了“提效”和“增质”的双目标。

参考文献

[1] 张涵.钢铁业发展要防范五大风险[J].中国国情国力,2019(2):80.

[2] 钱顺江,梅家秀,黄厚林.南钢:智能化精准制造的高效率低成本管理[J].新理财,2019(9):49-52.

[3] 唐皓烨,石柳元.严控风险降本增效 推动公司转型升级[J].冶金财会,2018(7):30-34.

[4] 史国敏,张立,郑贻裕.转炉-CAS-连铸工艺生产低碳铝镇静钢中非金属夹杂物的研究[J].钢铁,2000,35(3):12-15.

[5] 孙亮,赵艳宇,贾毅.双滑板挡渣出钢技术在迁钢的应用[J].中国冶金,2018,28(9):54-57.

[6] 杨海俊,曹祎哲,武波. 浅谈钢水磷含量超标的原因与措施[J].中国金属通报,2018(期缺失):270-271.

[7] 田桂茹,陈常义,尹卫平.板坯铸机水口堵塞的原因分析与改进[J].钢铁研究,2015(1):33-36.

- 上一篇:64个带钢常见缺陷图谱总结 下一篇:平整液对冷轧带钢表面黄斑缺陷的影响

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页