唐钢炼铁厂高炉碱负荷分析及控制

来源:2018年第六届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

唐钢炼铁厂高炉碱负荷分析及控制甄常亮 闫宝忠 董国强 胡金波(炼铁厂)摘 要:通过对高炉用料碱金属含量系统分析,确定入炉碱金属负荷分布特点和控制原则,结合烧结配矿结构优化及高炉入…

唐钢炼铁厂高炉碱负荷分析及控制

甄常亮 闫宝忠 董国强 胡金波

(炼铁厂)

摘 要:通过对高炉用料碱金属含量系统分析,确定入炉碱金属负荷分布特点和控制原则,结合烧结配矿结构优化及高炉入炉碱金属负荷风险管控等方式的改进,实现了入炉碱负荷的有效控制,为高炉长周期稳定顺行提供保障。

关键词:高炉;碱负荷;配矿;顺行

Analysis and Control of Blast Furnace Alkali Metal Load

in iron-making plant of Tangsteel

ZHEN Changliang YAN Baozhong DONG Guoqiang HU Jinbo

(Ironmaking plant)

Abstract:To determine distribution characteristics and control principle of blast furnace charging alkali metal load,materials alkali metal content of the blast furnace burden were analysed systematically, the blast furnace charging alkali metal load can be controlled effectively by optimization of sintering ore matching structure and improvement in risk control of blast furnace charging alkali metal load, so a long-term stable and smooth operation of the BF blast furnace can be guaranteed.

Keywords:Blast furnace;Alkali metal load;Ore matching;Smooth operation

1 前言

高炉入炉原燃料中碱金属含量偏高,一方面会恶化原燃料的冶金性能,影响高炉正常冶炼,降低技术经济指标;另一方面若碱负荷过高且超出高炉的排出能力,将在高炉内形成碱金属循环富集,对高炉砖衬造成侵蚀,导致高炉炉况不顺、悬料、结厚等问题,对高炉操作危害极大。因此,为保证高炉的长期的稳定顺行、提高指标,降低入炉碱金属负荷并对其进2 存在问题

由于高炉工序对碱金属危害重视程度不高,加之对入炉原燃料碱金属负荷缺少系统的管控措施,致使一段时期内炼铁厂高炉入炉料碱金属含量偏高且波动大,检测数据显示,两座高炉碱金属负荷长期在4kg/t-Fe以上。该阶段曾一度出现入炉碱负荷超出高炉排碱能力的问题,碱金属负面影响凸显,主要体现在以下几方面:

碱金属加快焦炭劣化反应进程,影响高炉料柱透气性和炉缸工作状态。有资料显示[1],焦炭暴露在富含碱金属蒸汽的煤气流中,焦炭的气孔容易吸附碱蒸汽,而后逐渐向焦炭内部的基质扩散,随着焦炭在碱蒸汽内暴露时间的延长,碱金属的吸附量逐渐增多,扩散到焦炭基质部分碱金属会侵蚀到石墨晶体内部,破坏了原有层状结构,产生层间化合物。当生成层间化合物时,会产生比较大的体积膨胀,结果是焦炭产生裂纹,进而使焦炭崩裂。炼铁厂2#、3#高炉均有不同程度的炉缸堆积现象,经过长时间的研究分析,造成炉缸堆积的“元凶”主要为焦炭粉末,其中重要原因之一就是碱金属过高,焦炭的热性能下降,在冶炼过程中产生大量的焦炭粉末,超出高炉的代谢能力,最终堆积在炉缸,影响高炉的炉缸活跃,顺行指标受影响。

碱金属破坏高炉顺行,入炉含铁料中碱金属易形成低熔点化合物,导致软熔带上移,煤气阻力增大;同时,碱金属可以在一定程度上恶化烧结矿中温还原粉化性能,影响料层透气性。此外,高炉中、上部生成的液态或固态粉末状碱金属化合物附着在炉墙上,导致炉墙结厚或结瘤,影响炉料向下运动和煤气的正常分布,高炉间歇性出现料尺行走不畅、滑尺、窜气等问题,严重时可能导致炉况失常。炼铁厂2#高炉2015年-2016年间高炉频繁结厚,处理及其困难,高炉顺行得不到保证。

碱金属负荷过高加剧炉衬侵蚀速度,对高炉长寿不利。高炉内碱蒸汽发生如下反应:2R+CO=R2O+C,生成的R2O与石墨碳同时渗入砖缝或砖衬气孔中而沉积,导致砖衬异常膨胀,降低炉体砖的强度最终引起砖衬疏松,再加上煤气流的作用等,致使砖衬易于剥落[2]。炼铁厂2#高炉2017年11月份环保响应停炉,在清理炉料的过程中,发现高炉的砖衬损坏严重,其中6段砖衬90%以上侵蚀殆尽,7段50%以上被侵蚀掉,几乎靠冷却壁支撑正常生产。我厂技术人员对高炉冷却壁上粘结物采样分析,其中存在大量的碱金属和锌,具体状况如表1所示。

表1 高炉炉墙粘结物成分分析 %

TFe | CaO | MgO | SiO2 | Al2O3 | K2O | Na2O | Zn | C |

2.42 | 1.46 | 5.78 | 1.91 | 1.35 | 7.06 | 1.58 | 8.38 | 66.08 |

3 高炉碱金属平衡分析

随着对碱金属危害认识的逐步加深,炼铁厂组织对入炉原燃料及高炉产物的碱金属含量进行测定,并进行了高炉碱金属平衡计算。为了提高结果的准确性,保证测得数据真实可靠,针对每项收入项、支出项连续三天取样检测其碱金属含量,取平均值,具体结果如表2所示。

表2 高炉碱金属平衡计算表

项目 | 物料名称 | 日消耗量/t | 碱金属含量 | 碱金属负荷 | 所占比例 | |||

% | kg/t | % | ||||||

K2O | Na2O | K2O | Na2O | K2O | Na2O | |||

收入项 | 烧结矿 | 3770 | 0.2 | 0.054 | 2.329 | 0.629 | 73.69% | 52.90% |

球团矿 | 628 | 0.2 | 0.069 | 0.388 | 0.134 | 12.28% | 11.26% | |

块矿 | 838 | 0.0079 | 0.012 | 0.02 | 0.031 | 0.65% | 2.61% | |

焦炭A | 618 | 0.092 | 0.11 | 0.176 | 0.21 | 5.56% | 17.67% | |

焦炭B | 1200 | 0.064 | 0.048 | 0.237 | 0.178 | 7.51% | 14.97% | |

喷吹煤粉 | 39 | 0.085 | 0.058 | 0.01 | 0.007 | 0.32% | 0.59% | |

合计 | 3.16 | 1.188 | 100.00% | 100.00% | ||||

支出项 | 炉渣 | 307 | 0.46 | 0.26 | 1.412 | 0.798 | 55.76% | 71.98% |

重力灰 | 50 | 1.32 | 0.52 | 0.204 | 0.08 | 8.05% | 7.24% | |

干法灰 | 20 | 14.84 | 3.73 | 0.917 | 0.23 | 36.19% | 20.78% | |

合计 | 2.533 | 1.109 | 100.00% | 100.00% | ||||

由上表可见,碱金属收入项方面,校核高炉入炉碱金属负荷为4.35kg/t,其中,烧结矿和球团矿的碱金属含量较高,而球团矿的用量较少,因此,烧结矿是高炉中碱金属的主要来源。烧结矿Na2O和K2O的带入量分别占全部炉料带入的73.69%和52.90%,远远超过了其他炉料的带入量。块矿和煤粉的碱金属含量较低,对入炉碱负荷影响权重小;焦炭的碱金属带入比重略高,但受外购资源影响,控制难度较大。

碱金属支出项方面,炉渣和除尘灰是高炉排碱的最主要项目,两种物料Na2O和K2O的排出占比合计达到入炉负荷的90%以上。

此外,由上述数据计算得,高炉Na2O和K2O排出率分别为80.15%和93.31%,说明该阶段高炉入炉碱负荷大于排碱能力,即高炉存在碱金属存在循环富集的问题。因此,炼铁厂制定降低高炉碱金属危害的研究思路为:首先,由入炉原燃料控制入手,重点通过调整配矿方案降低烧结矿的碱金属含量;其次,高炉适当调整操作和造渣制度,提高炉渣排碱能力。

4 高炉入炉碱负荷控制措施

4.1 降低烧结矿碱金属含量

以上分析得出,烧结矿为高炉入炉碱金属的主要来源,因此有必要对烧结用料碱金属含量进行检测分析。炼铁厂取烧结用矿粉、熔剂、燃料、除尘灰等共计23种物料进行了碱金属含量的化验,分析结果见表3。

表3 唐钢烧结用含铁原料及熔剂的碱金属含量 %

序号 | 试样名称 | K2O | Na2O |

1 | 本地精粉A | 0.041 | 0.031 |

2 | 本地精粉B | 0.05 | 0.036 |

3 | 烧结返粉 | 0.16 | 0.062 |

4 | 外矿粉A | 0.061 | 0.041 |

5 | 外矿粉B | 0.081 | 0.022 |

6 | 外矿粉C | 0.089 | 0.025 |

7 | 外矿粉D | 0.032 | 0.018 |

8 | 外矿粉E | 0.014 | 0.014 |

9 | 外矿粉F | 0.032 | 0.018 |

10 | 钢渣 | 0.043 | 0.007 |

11 | 白云石粉 | 0.082 | 0.027 |

12 | 生石灰 | 0.39 | 0.14 |

13 | 焦粉 | 0.12 | 0.11 |

14 | 无烟煤 | 0.32 | 0.086 |

15 | 干法灰 | 4.782 | 1.86 |

16 | 重力灰 | 14.840 | 3.730 |

17 | 炼钢污泥 | 0.026 | 0.008 |

18 | 焦粉灰 | 1.012 | 0.711 |

19 | 无烟煤 | 1.975 | 1.069 |

20 | 机头一电除尘 | 3.96 | 0.4 |

21 | 机头二电除尘 | 11.86 | 1.32 |

22 | 机头三电除尘 | 6.63 | 0.82 |

23 | 机尾除尘灰 | 2.82 | 0.54 |

烧结使用的各种用料中,碱金属含量偏高品种为除尘灰、燃料、熔剂,本地精粉和外矿粉的碱金属含量相对较低。其中,烧结原料中的各类除尘灰中的碱金属含量较高,干法灰的K2O和Na2O 的含量分别为14.84%、3.73%;烧结机机头除尘灰中碱金属的含量明显高于其它原料,特别是机头二、三电场的除尘灰。按照配矿方案进行计算,烧结矿中由各种除尘灰带入的碱金属比例达到40-50%。因此,控制烧结矿的碱金属含量,应首先降低各类除尘灰的配比,也是控制效果最明显的。

烧结用各类除尘灰,均来自炼铁厂区内各除尘点,在配料中加入烧结工序回收利用。一方面,由于除尘灰中含有一定比例的碳,在烧结配矿中应用可以提高钢铁企业固废综合利用率,在一定程度上降低烧结固体燃耗;另一方面,除尘灰碱金属、S等有害元素含量较高,加入烧结配料后,造成碱金属在工序内循环,一定阶段内高炉的排碱能力下降时,积累最终必然影响高炉炉况。

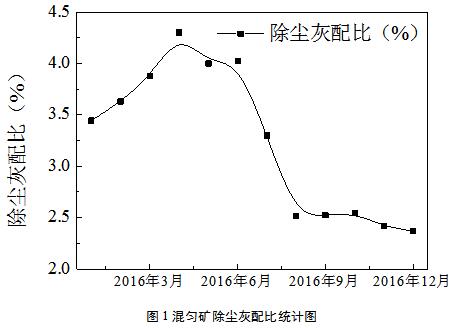

如图所示,2016年1-7月份混匀矿中除尘灰配比平均为3.80%,其中个别时间配比甚至达到5%。炼铁厂根据生产实际,将部分除尘灰外运,降低除尘灰在混匀矿中的配加比例,8-12月将混匀矿除尘灰配比控制在2.5%以内,即从源头减少了碱金属的带入总量,实现高炉入炉碱金属负荷明显降低。

4.2 提升高炉排碱能力

由于入炉原燃料的碱金属含量整体偏高,高炉的碱金属负荷超出高炉承受限度,在降低碱负荷的同时需要提高高炉的排碱能力。北区高炉的主要排碱措施:

提高炉渣的排碱能力。经过反复试验研究得出:唐钢高炉炉渣碱度提高后,唐钢高炉炉渣排碱能力明显降低,当高炉炉渣碱度处在1左右时升高或降低0.1后,高炉炉渣的排碱能力则变化10个左右百分点[3]。2016年-2017年间,为提高高炉排碱能力,高炉碱度下控,从1.18下调至1.12,上做炉温保证高炉的内控率,根据不同时段的碱负荷变化,为保证排碱效果,铁中[S]曾经短时间的上控到0.03%-0.04%。

提高炉除尘灰带出量。高炉除尘灰量,与高炉的气流状态有明显对应关系,风量大,气流畅,除尘灰吹出量大,排碱效果好,反之排碱差;同时,为了追求吹出大量的除尘灰,所维持的气流状态,又会导致煤气利用变差,燃料比升高。为了兼顾排碱效果和煤气利用,经过摸索总结,在装料制度上选择轻负荷低煤比,同时控制边缘气流的装料制度,在疏松整个料柱的同时抑制局部气流,实现了增加除尘灰带出量增加,灰铁比(除尘灰量和生铁产量的比)19 kg/t-Fe高约至25kg/t-Fe,整体的燃耗没有明显增长。此外,控制炉顶温度,高炉炉顶打水,会造成随煤气流溢出部分炉尘重新附着在炉料上不利于排碱,根据各高炉炉顶设备状况,将炉顶温度控制上限从170℃提高至190℃,减少炉顶打水,促进除尘灰吹出,保证排碱效果。

4.3 建立高炉入炉碱金属负荷管控标准

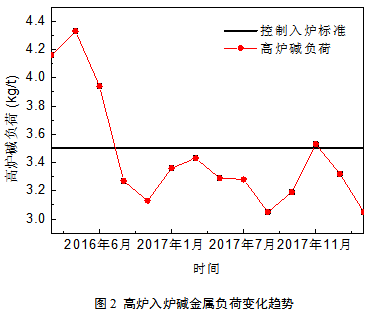

由于不同高炉基本制度之间差别,炉缸状态、气流分布状态、渣铁比有很大差别,导致高炉对碱金属代谢能力不尽相同,不仅如此同一座高炉随炉况变化在不同时期的代谢能力也不一样。参考参考业内其他公司控制标准,同时根据现阶段高炉具体排碱能力,炼铁厂要求碱负荷控制在3.5 kg/t-Fe以内,并制定具体实施措施如下:

定期对高炉碱金属负荷及碱排出率进行校核。规定在正常情况下校核周期为2个月,选取高炉正常作业情况下,系统地对入炉原燃料、高炉产品的碱金属含量进行检测,计算出高炉的入炉负荷和排出率,对当前的炉况对应的原燃料碱、锌含量状况做出综合评价。根据评价结果,决定是否对烧结配料,高炉配料进行调整,如有必要,可以组织高炉进行操作上的调整,促进排出。

如高炉炉料结构、烧结配料结构需进行调整,调整前对新配入的物料或调整幅度较大的原料要进行碱金属含量的检测,进行模拟计算,对烧结矿的碱金属含量,以及高炉的入炉负荷变化进行预测,在控制范围内方可执行。计划下达后对实际结果再次进行系统校核,根据相应结果做出反应。

对碱金属含量不稳定且影响权重大的烧结用原料要单独监控,检测周期定为半月一次,根据变化幅度计算对烧结矿碱金属含量的影响,进而预判高炉碱负荷的变化。

5 效果

通过降低烧结矿碱金属含量、提升高炉排碱能力及后续制定的控制措施,2017年以来,高炉入炉碱金属负荷稳定控制在标准之内,高炉通过操作及造渣制度调整,基本实现碱金属收支平衡。2017年全年,高炉未出现顽固粘结,高炉炉型控制更为容易;入炉碱金属大幅下降,长时间的碱金属收支平衡,有效地减少高炉内焦炭粉末的产生,高炉炉缸状态好转。在2017年下半年到2018年初,从高炉操作的角度看,高炉顺行状态明显改善,高炉的可操控性、稳定性稳步提升,各指标也接近或者达到历史最好水平。

6 结束语

烧结矿是高炉用最主要含铁料,也是入炉碱金属最主要来源,通过适当调整入烧除尘灰配比,可以及时有效控制高炉入炉碱负荷。

不同高炉对入炉碱负荷的适应能力不一样,入炉碱负荷高但排碱能力强亦可保证高炉稳定顺行。一般来说中心开放、碱度低、炉温控制较高、渣铁比高的高炉排碱能力强,碱负荷控制标准可以根据实际状况适当放宽。

应该高度重视碱金属偏高对高炉的影响,不同高炉乃至同一座高炉不同时期的适宜碱金属负荷并非一成不变,需要密切关注跟踪,定期校核。

参考文献

[1] 谢刚,付涛.碱金属对高炉生产的危害分析及控制[J].黑龙江冶金,2011,31(1)

[2] 王挽平.承钢2500m3高炉碱金属负荷的研究及应对措施[J].河北冶金,2012,(10)

[2] 庞真丽 唐钢高炉炉渣排碱能力的研究[J].南方金属,2013,(4)

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页