高强度微合金螺纹盘卷研发

浏览:次|评论:0条 [收藏] [评论]

Development of High-Strength Microalloyed Coiled Rebar高强度微合金螺纹盘卷研发前言---高强度螺纹产品可在混凝土结构中使用小直径钢筋,给与混凝土骨料具有较大的空间填充,并且减小…

Development of High-Strength Microalloyed Coiled Rebar

高强度微合金螺纹盘卷研发

前言---高强度螺纹产品可在混凝土结构中使用小直径钢筋,给与混凝土骨料具有较大的空间填充,并且减小了钢材使用成本。本研究开发 φ20mm 直径螺纹盘卷,通过添加主要为 Nb 的微合金化元素,生产高强度钢筋,通过调整轧制工艺参数优化,充分发挥 Nb 元素在冷却过程的弥散析出。实验室调研和数学模型指导的工业生产,成功轧制出、了超过 600MPa 强度和超过 15%延伸率的钢筋。

近年来世界范围内大型建筑稳步发展,需要大直径高强高韧的抗震钢筋,大直径螺纹盘卷在轧后需要加速冷却,生产有难度。优化合金设计得到微合金钢冶金效果,从而生产市场能够接受可焊接的抗震螺纹钢筋。

然而,直接研究大直径热轧钢筋是有局限性的,在棒材轧制和轧后冷却中,要特别考虑轧钢最高加热温度、每个孔型道次高的真应变、较短的恢复再结晶时间(机架之间穿行时间短)、高的应变、有限的轧件冷却速率。于是,在热轧这种产品中,出现一些必须考虑的问题,在奥氏体中碳氮化物的脱溶和析出、整个轧制和冷却中微观结构再结晶机理、相变中微观组织结构不同的类型热轧轧制中的功能(TMP)。常规控制轧制细化晶粒,降低精轧温度,减少机架间停留时间防止静态再结晶发生,应变得到积累,导致相变为薄饼组织结构。另一个在热轧过程中细化晶粒是在较高的轧制温度下,静态循环连续变形和亚动态再结晶,能够产生细小的奥氏体再结晶结构,从而导致相变后铁素体细小晶粒。

本研究是调研热轧 φ20mm 螺纹钢主要的冶金现象,微观组织结构演变的冶金/数学模型用于预报微合金元素加入量,在工艺上考虑沉淀析出和固溶强化结合,析出的动力学和轧制中线奥氏体晶粒尺寸行为,按照数学/冶金模型指导进行工业试验,由模型来预报产品的最终的微观组织和机械性能,冶金模型结合工业试验结果的屈服强度和延伸率分别超过了 600MPa 和 15%。

1 工业生产过程描述

1.1 轧机布置概况

在本研发中采用热轧生产线来生产高强高韧螺纹盘卷,步进梁式加热炉将 155m方坯加热至 1200℃,加热后的铸坯经过除鳞进入 6 机架粗轧机组,而后是 10 机架中轧机组,2 机架预精轧和 10 机架精轧机组。φ20mm 螺纹轧制 18 道次,即 6 机架粗轧机组、8 机架中轧机组、2 道次预精轧和 2 道次精轧。K1~k3 道次(即最后三机架)为圆——椭圆——圆孔型系统。在轧制中采用活套来控制机架间张力,做到无张轧制,具有红外测温仪和中间水冷箱,用于控制轧件温度。在精轧机组前后都设置了水冷箱。卧式吐丝机将钢筋成圈撒在斯太尔摩线上,斯太尔摩线采用强制风冷,也可转变为弱冷状态。本研究中,考虑热轧参数变化,如温度、应变、应变速率和道次间隔时间,轧件温度和时间在线直接量测,应变和应变速率根据孔型和轧制速度计算求得。

1.2 各道次等效应变的计算

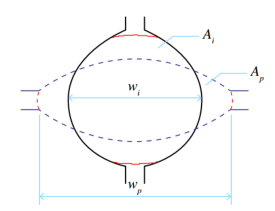

原来计算应变使用等效矩型来考虑的,将孔型前后的轧件化为等效面积的矩型,如图 1 中椭圆孔咬入圆轧件面积为 Ai,将其等面积化为宽度为 Wi 何高度为 Hi 的矩形,于是 Ai=Wi*Hi。同样经过该道次孔型后的轧件其面积为 Ap=Wp*Hp。

图 1 圆轧件进入椭圆孔轧制,这里的 Wi 和 Wp 本别是入口轧件宽度和出口轧件宽度,Ai 和 Ap 分别是轧制前后轧件的截面

积

在圆——椭圆孔型系统中,圆面积为 Ai=(π/4)di 2 ,这里 d 是上个道次圆孔型的半径,而矩形宽度Wi 垂于压下的方向,这种情况下等于 di,因此 Hi 值为:

Hi =( π4 )di2di= (π/4)di 公式 1

孔型的出口轧件宽度为 Wp,由孔型直接得到Wp 就是等效矩形面积的宽度,其出口轧件面积 Ap 这样计算

Hp =ApWp 公式 2

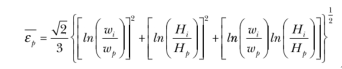

这样就可以计算应变,使用冯.Mises 等效应变的概念,在孔型中的等效应变为

1 :

公式 3

1.3 计算道次的应变速率

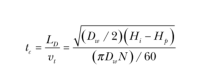

由 来定义应变速率,这里的 t c 是接触时间,给定一个孔型,轧制后等效矩形厚度方向从H i 减少到 H p ,轧辊直径为 D w ,旋转速度 NRPM,接触时间为:

公式 4

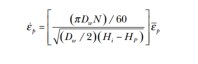

这里 D w =D n +S+H p ,D n 是轧辊名义直径,S 是辊缝,于是,应变速率按下式计算:

公式 5

1.4 热机轧制条件

作为给定的轧钢设备,工艺设计和微合金钢微观组织优化需要选择合适的热机轧制参数变量,以便在生产中充分发挥能力,做到成本最低。明显看到,对于每种产品工业设计过程还是有限制因素的,必须考虑轧机刚度和合金设计的经济性。在本研究工作中,考虑轧制生产线的约束条件,形变热处理的能力等,见下面:

1、 铸坯加热温度变化范围为 1000~1200℃之间;

2、 在 13 和 18 道次之间使用水冷箱加速轧件冷却;

3、 吐丝温度在 860℃~930℃之间;

4、 斯太尔摩冷却线散卷冷却强度在 5~10℃/秒。

2 模型描述

微观组织结构演变的数学模型,广泛地用于预报微观组织细化和最终产品的机械性能,最新的数学模型的构造在轧制螺纹钢时能预报微观组织结构的演变,使用一系列公式来描述单独的冶金过程事件,按照反应的逻辑顺序和微观组织选择,以便输入主要的过程参数,模型运算后给出微观组织结构和机械性能。

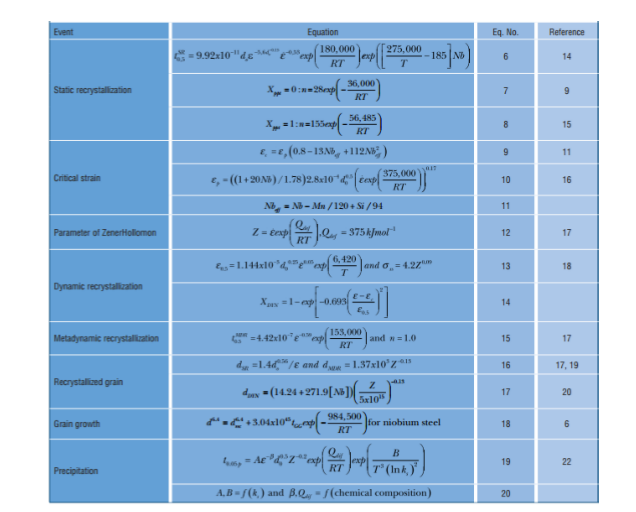

表 1 给出使用的数学模型公式。

表 1 模型描述微观组织结构演变的冶金过程公式

在第一个道次轧制时,铸坯是没有变形应变,应变积累等于该道次的应变计算值,随后的道次中,在一定的条件下,机架间的再结晶并不完全,导致了应变的积累。于是在这种情况下,前一道次的积累的应变必须加到下一个道次中,由 Gibbs 团队的公式给出公式7 。然后,作为动态再结晶开始的临界应变用公式 9~11 计算,为了定义道次之间的软化类型,不管是动态还是静态再结晶,考虑轧件重量变化和不同行为的三个区域临界值,使用 Uranga 团队提出公式计算8 :

⚫ 区域 I(ε a <ε c ):由静态再结晶仅仅发生软化过程

⚫ 区域 II(ε c <ε a <εT):亚动态和静态再结晶同时发生

⚫ 区域 III(ε a >εT):亚动态再结晶是作用的机理。

当轧件在两个道次之间通过的时间大于完全软化发生所需要的时间,模型考虑晶粒长大至到进入下一个道次轧制。在这种情况中,晶粒的静态和亚动态再结晶要求不同的晶粒长大动能,如公式 18 所示。类似的,以加权的方式计算轧件通过两个道次之间后的平均晶粒尺寸,正比于间隔时间,正比于两种机理的最终再结晶比例分数。

静态和亚动态再结晶动力学由 Avrami 公式计算求得,从表 1 中公式 6 和 15 计算出 50%再结晶时间,Avrami(n)指数变化是作为合金元素函数关系和再结晶自然形成,在微合金钢中的静态再结晶情况下不5发生析出,由 Medina 和 Quispe 9 建议,模型考虑 Avrami 指数是轧件温度的函数关系(公式 7),当析出发生时,静态再结晶完全停止,一直到析出动力学过程完成。然而,亚动态再结晶过程甚至在应变诱导析出发生10~13 。于是亚动态再结晶,模型考虑 Avrami 指数在析出发生和温度变化并不改变,假设微合金钢的这个指为 1.0 不变。当应变诱导析出完成,已经形成的析出相失去了他们的抑制效果,这就允许在静态再结晶下继续微观组织的软化。然而,析出物存在即使是粗大的,减少了静态再结晶的动力学条件,公式描述用 n,在 Avrami 公式中时间指数取较保守的公式(公式 8),以便具有较长时间将静态再结晶过程完成。

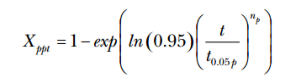

模型考虑到应变诱导析出 Nb(C,N)和 VN 的可能性,这两者析出都具有抑制静态再结晶的能力,于是使用了由 Medica 团队研发的应变诱导析出公式22 .公式用于计算开始应变诱导析出是建立在隔热条件下的,然而,热轧过程也是一个连续冷却过程。于是考虑冷却,作者4,21,23,24 运用了 Scheil 25 添加的原理,应变诱导析出是一个包括形核和长大的现象,允许使用 Avrami 公式阐述它的演变过程:

公式 22

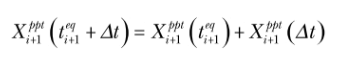

这里 x ppt 是时间 t 析出的分数,n p 是 Avrami 析出指数,t 0.05p 是应变诱导析出开始的时间, Medina 团队22 建议对于 Nb(C,N)的析出 n p 值为 1.54,对 VN 析出是 2.05。一旦应变诱导析出开始(x ppt >0.05),析出分数将添加到轧机之间穿行时间形成析出分数里面,一直到析出动力学完成(Xppt>0.95)。由于 t 0.05p是随着时间改变的,Avrami 曲线进一步向右移动,延长了时间造成析出领先相变得较为困难。为了补偿这个动力学曲线随着温度变化产生的位移,Pereda 15 团队提出引入“添加规则”,运用了等效时间的概念,对不同温度修正时间,但析出分数保持一个常数。

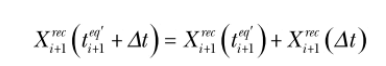

考虑在温度范围的末端 T i 的析出比例分数是 X i ,随后的温度 T i+1 间隔末端的析出比例分数首先进行计算,确定等效时间(t eq )要求达到在温度 T i+1 之间间隔 X i 析出比例分数数值,这样在间隔 T i+1 析出分数能这样计算:

公式 23

这里 t eq 由下式获得:

公式 24

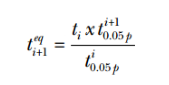

于是计算析出分数在每个时间间隔加和,当总和达到 0.95 后完成计算,静态再结晶过程重新开始计算。用这种方法,模型考虑在塑性变形之后由 Pereda 团队提出的15 作为再结晶动力学等效时间的概念。

公式 25

这里 t eq 每个瞬间由下式计算出:

公式 26

公式 26

3 结果

3.1 工业试验轧制条件

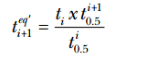

表 2 给出了 Nb 和 V 的化学成分,这里的 C 当量最大为 0.55%,目的是为了保证钢筋的可焊性。

表 2 使用 Nb 和 V 微合金元素钢筋的化学成分

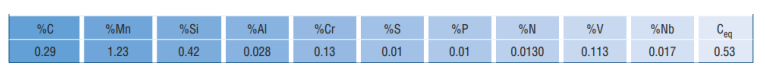

表 3 数学模型中 6 种工艺路线

表 3 数学模型中 6 种工艺路线

考虑现有轧机所有可能的 TMP 工艺路线,具有 6 种 TMP 轧制模式,见表 3,这些模式和条件是根据微观组织演变的温度制度而制定出来的。工艺路线 1~3 的铸坯加热温度为 1100℃,工艺路线 1 是基本工艺条件;2 类似于 1,但是冷却线发生相变期间的冷却速率要大,达到 10℃/秒;工艺路线 3 与 2 相同,除了在 13~18 道次采用加速冷却,使得轧件温度得到降低;工艺路线 4~6 使用较高的铸坯加热温度(1200℃);类似于 2 和 3,工艺路线 5 在相变过程采用快速冷却;6 则同时在 13~18 道次之间采用加速轧件冷却。

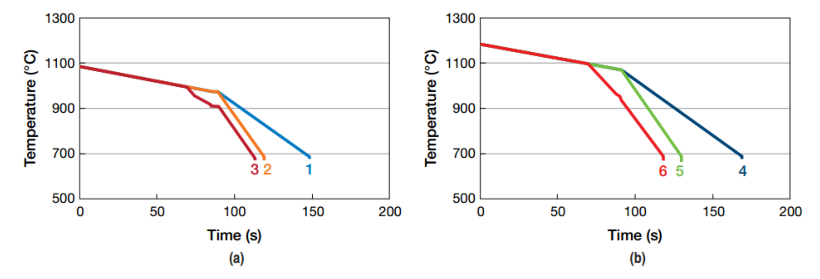

在工艺路线 1~3 中,铸坯加热温度为 1100℃,轧件通过第 1 和第 12 道次温度在 1087~998℃之间。在工艺路线 1 和 2 中,在轧制中轧件经过 13 和 18 道次温度范围在 997℃和 971℃,在工艺路线 3 中,采用加速冷却,这两个道次轧件轧制温度分别为963℃和905℃,在工艺路线4~6中,铸坯加热温度较高到1200℃,在轧件通过第 1 和第 12 道次温度变化从 1187℃到 1098℃。在工艺路线 4~5 中,通过 13 道次到 18 道次的轧件温度从1093℃到1070℃,在工艺路线6中,类似于工艺路线3,采用加速冷却,温度从1063℃到1048℃。图 2 表示 6 种工艺路线温度概况。

图 2 六种工艺路线轧制过程时间和温度关系:a 是 1100℃加热温度,b 是 1200℃加热温度

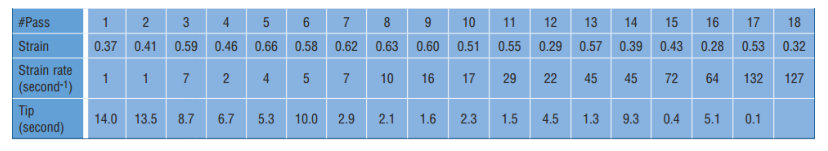

表 4 选定工艺路线各道次的应变、应变速率和道次间隔时间

表 4 给出了所选定工艺主要输入参数,等效应变用于所有情况中,在 12、16 和 18 道次上应变较小(0.29,0.28 和 0.32),在 5、7 和 8 道次上用较大的应变(分别为 0.66,062 和 0.63)。所有道次应变的平均值为 0.49,每种工艺路线轧制中用相同的变形速率。应变速率是第 1 道次开始逐渐增加,开始是 1s -1 ,精轧 17 和 18 道次为 130s -1 ,机架之间轧件穿行时间前面长后面短。在粗轧机组到中轧机组之间,预精轧机组到精轧机组之间有较大的距离,目的是增加轧件穿行时间使轧件微观组织得到充分的软化。成品轧机到钢筋在冷却线上发生相变这段时间最长。

3.2 工业试验条件下数学模型计算结果

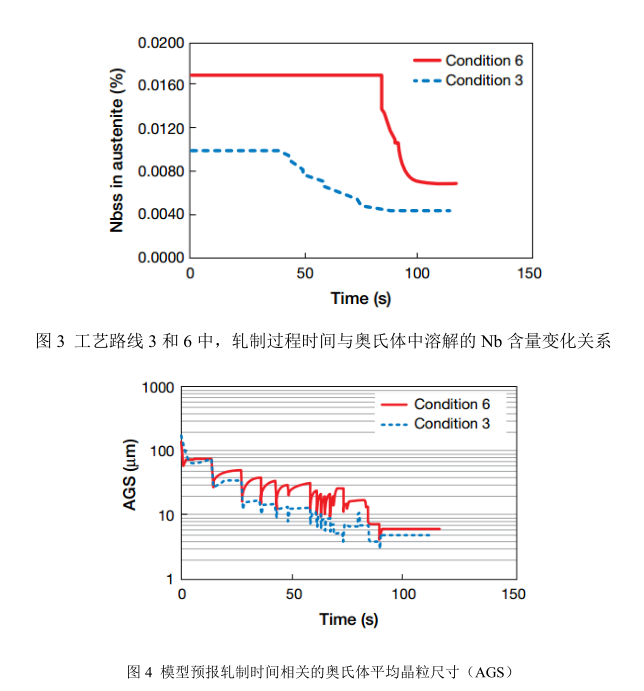

在轧制中一个重要的结果是有多少%Nb 溶解在奥氏体中,铸坯加热之后,模型指出在各种的工艺路线中所有的 V 元素(0.110%V)都溶解在奥氏体中。然而,模型指出铸坯加热到 1200℃温度条件下所有的Nb 元素脱溶进入奥氏体中(0.017%Nb),但在铸坯加热 1100℃时,只有部分的 Nb(0.010%Nb)脱溶进入奥氏体中。作为析出物的 Nb(C,N),在工艺路线 1~3 中,其析出在第 4 道次之后,对工艺路线 6,析出在 14 道次,在工艺路线 4 和 5,析出在终轧道次上。VN 仅仅在奥氏体中析出,发生在终轧道次和相变前的时间范围内。作为工艺路线 1~3,在发生相变前溶解在奥氏体中的%Nb 和%V 分别为 0.004%和 0.85%。作为工艺路线 4~6,模型指出溶解在奥氏体中的 Nb 为 0.007 和 0.080%V。图 3 表明%N 在工艺路线 3 和 6中的演变过程,是轧制时间的函数关系。可以看出 Nb 在固溶体中的量开始下降,就是形成析出物,工艺路线 6 比工艺路线 3 析出时间要晚,也就是在工艺路线 3 中 Nb 在固溶体溶解总是比工艺路线 6 来的低。

模型也预报奥氏体平均晶粒尺寸(4GS),这与轧制时间均成函数关系,图 4 给出工艺路线 3 和 6 的一个例子。开始的奥氏体晶粒尺寸为 200μm,然后逐渐减小。工艺路线 6 的热轧温度比工艺路线 3 要高,再结晶动力学条件有利晶粒加速长大,结果工艺路线 6 晶粒比工艺路线 3 要粗大,工艺路线 6 中形变诱导析出在第 14 道次,随着轧制的进程晶粒尺寸显著减小,到最后工艺路线 6 和 3,晶粒尺寸非常类似。表 5 表示最终 6 种工艺路线的晶粒尺寸。

从表 5 可以看到工艺路线不同造成晶粒大小不一,在工艺路线 2、3 和 6 中得到细小的晶粒尺寸,铁素体晶粒都是 5μm 大小,AGS 发生相变后使得铁素体晶粒更加细化。铁素体晶粒大小可以从奥氏体晶粒来预9报的,使用的方法是 Sellars 和 Beynon 提出的公式26 。由于铁素体析出第二相增加了强度,使用 Hodgaon和 Gibbs 公式计算 δ ppt 2 。这些公式预报出增加的强度正比于相变之前在 r 中溶解的 Nb、V 和 N。作者也提出公式预报屈服强度(YS)和抗张强度(TS)是化学成分、沉淀析出体积分数,和铁素体晶粒尺寸的函数关系。本研究目标最大的屈服强度,最为有效的工艺路线来增加 YS,使用工艺路线 3 和 6 其 YS 数据达到了 650MPa。

3.3 工业试验结果

按照模型预报的结果,采用工艺路线 6 进行工业性生产试验,尽管铸坯加热温度较高,获得的机械性能与工艺路线 3 类似,但轧制 φ20mm 钢筋盘卷尺寸控制精确稳定。

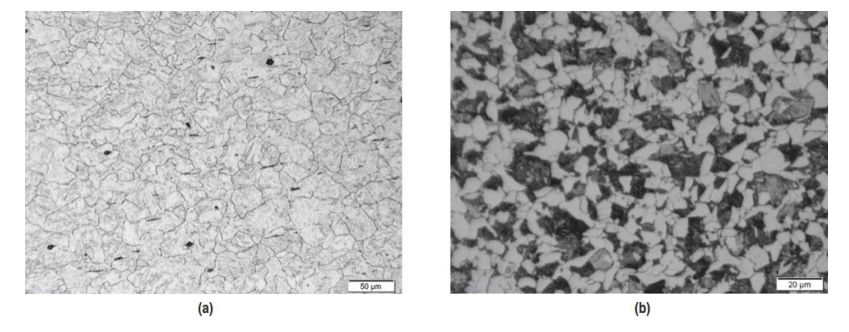

图 5 表明通过最后一个道次棒材的奥氏体微观组织,可以看到晶粒完全再结晶了,从模型预报 AGS是 6μm,但实际是 9μm。图 5b 表明获得的最终微观组织,主要是铁素体+珠光体,测量 FGS 是 6μm,与模型预报的 5μm 非常接近。

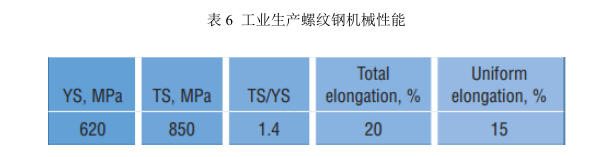

表 6 表明机械性能、YS 是 620MPa,预报是 650MPa;TS 试验结果是 850MPa,非常接近与模型预报的 864MPa。强屈比 1.4,延伸率 20%,15%的均匀延伸率是强度和韧性良好地结果,完全适应于抗震钢筋的主要需求指标。

4 讨论

合适的合金设计和优化轧制工艺来生产 φ20mm 直径的螺纹钢筋盘卷,屈服强度要达到 600MPa,通常在长材生产中提高强度是采用中碳和较高 V 含量方案,采用这个方案也能达到本文提出的目标。然而,Ceq值要求较低,大约在 0.50%左右,碳含量必须限制,于是只有提高 V 含量要弥补碳含量下降造成的强度不足。作者估计 V 含量要达到 0.19%,N 含量要超过 150ppm,这样才能达到目标要求,因为提高 V 含量增

加了相变前奥氏体晶粒尺寸,比 Nb—V 钢粗大,Nb-V 钢相变前奥氏体晶粒是 5μm,而仅含 V 钢在相变前是 7μm。看起来奥氏体晶粒相差并非很大,但是在相变后铁素体晶粒造成了屈服性能上至少有 40MPa 的差别。屈服强度的减少必须增加铁素体中第二相细小粒子析出来进行补偿,于是相比较 Nb-V 钢,仅仅用V 微合金化钢筋需要的 V 合金量大,此外,高 V 钢筋延伸率比 Nb-V 钢筋要低。

模型预报了将 Nb-V 钢铸坯加热的 1200℃,所有的 Nb(C,N)粒子脱溶,在 1100℃温度下部分脱溶,VN 在两种温度下 V 都进入奥氏体固溶体中。在工艺路线 6 中,足够的温度使其所有微合金化元素脱溶进入奥氏体中。在本文中,每个道次的变形相对较高,模型预报出在差不多所有道次中都发生动态和亚动态再结晶,模型指出在道次 1~14 上,静态、动态、亚动态再结晶混合在一起发生,应变诱导析出 Nb(C,N)从 14 道次之后开始,这个析出完成是在终轧道次到散卷冷却线相变开始这段时间范围。这段时间内,VN 也同时析出,析出完成后,奥氏体中的 Nb 和 V 含量分别为 0.007%和 0.080%,这个量在奥氏体中的微合金元素保持量是很重要的,因为在铁素体冷却过程中将形成细小弥散强化的第二相析出粒子,第二相粒子析出强度机理贡献了屈服强度的 30%即 198MPa。最后对比合金成本,单独用 V 强化需要的合金量大,而使用 Nb-V 合金优化了成本,达到成本和性能组合优势。

5 结论

本研究主要调查热轧 φ20mm 螺纹钢盘卷冶金现象,采用数学模型预报微观组织的演变过程,加热和轧制中微合金元素脱溶和析出,预报热轧过程析出物动力学和 r 晶粒尺寸大小。工业试验按照模型的指导进行,其结果生产的热轧螺纹钢屈服强度超过 600MPa,延伸率超过 15%。

致谢

作者感谢阿赛洛-米塔尔的鼓励和支持,感谢帮助

2018 年 8 月 5 日翻译完毕

作者

Roney Lino (top row, left) metallurgical engineer, ArcelorMittal, João Monlevade, MG, Brazil roney.lino@arcelormittal.com.br

Letícia Barbosa (top row, right) metallurgical engineer, ArcelorMittal, João Monlevade, MG, Brazil

leticia.silva1@arcelormittal.com.br

Juscelino Prado (middle row, left) metallurgical engineer, CEFET-MG, Belo Horizonte, MG, Brazil jmpmetalurgica@gmail.com

Felipe Oliveira (middle row, right) metallurgical engineer, ArcelorMittal, João Monlevade, MG, Brazil

felipe.g.oliveira@arcelormittal.com.br

Luciano Reis (bottom row, left) metallurgical engineer, ArcelorMittal, João Monlevade, MG, Brazil

luciano.reis@arcelormittal.com.br

Ronaldo Barbosa (bottom row, right) professor, Universidade Federal de Minas Gerais, Belo Horizonte, MG, Brazil

ranmbarbosa@gmail.co

参考文献

1. Lee, Y., “Calculating Model of Mean Strain in Rod Rolling Process,” ISIJ International, Vol. 39, 1999, p. 961.

2. Hodgson, P.D., and Gibbs, R.K., “A Mathematical Model to Predict the Mechanical Properties of Hot Rolled C-Mn and

Microalloyed Steels,” ISIJ International, Vol. 32, No. 12, September 1992, p. 1329.

3. Maccagno, T.M.; Jonas, J.J.; and Hodgson, P.D., “Spreadsheet Modeling of Grain Size Evolution During Rod Rolling,” ISIJ

nternational, Vol. 36, No. 6, 1996, p. 720.

4. Siciliano, F., and Jonas, J.J., “Mathematical Modeling of the Hot Strip Rolling of Nb Microalloyed Steels,” Ph.D. thesis,

Department of Mining and Metallurgical Engineering, McGill University, Montreal, Que., Canada, 1999, p. 165.

5. Carvalho, R.N., et al., “Evolution of Microstructure of Microliged Steels to Vnb and VNbTi in Continuous Lamination of

Sewing Pipes,” (in Portuguese), Tecnol. Metal. Mater. Miner, Vol. 6, 2009, p. 41.

6. Uranga, P., et al., “Application of Practical Modeling of Microalloyed Steels for Improved Metallurgy, Productivity and Cost

Reduction in Hot Strip Mill Applications,” AISTech 2016 Conference Proceedings, Vol. II, 2016, p. 1769.

7. Gibbs, R.K.; Hodgson, P.D.; and Parker, B.A., Recrystallization (T. Chandra, ed.), Vol. 90, 1990, p. 585.

8. Uranga, P., et al., “Transition Between Static and Metadynamic Recrystallization Kinetics in Coarse Nb Microalloyed Austenite,”

Materials Science and Engineering A, Vol. 345, Nos. 1–2, 2003, p. 319.

9. Medina, S.F., and Quispe, A., “Improved Model for Static Recrystallization Kinetics of Hot Deformed Austenite in Low Alloy and

Nb/V Microalloyed Steels,” ISIJ International. Vol. 41, No. 7, 2001, p. 774.

10. Cho, S.H.; Kang, K.B.; and Jonas, J.J., “The Dynamic, Static and Metadynamic Recrystallization of a Nb-Microalloyed Steel,”

ISIJ International. Vol. 41, No. 1, 2001, p

11. Minami, K., et al., “Mathematical Modeling of the Mean Flow Stress During the Hot Strip Rolling of Nb Steels,” ISIJ

International, Vol. 36, No. 12, September 1996, p. 1507.

12. Siciliano, F., “Mathematical Modeling of the Hot Strip Rolling of Nb Microalloyed Steels,” Ph.D. thesis, Department of Mining

and Metallurgical Engineering, McGill University, Montreal, Que., Canada, 1999, p. 165.

13. Jonas, J.J., “The Hot Strip Mill as an Experimental Tool,” ISIJ International, Vol. 40, No. 8, 2000, p. 731.

14. Fernández, A.I., et al., “Static Recrystallization Behavior of a Wide Range of Austenite Grain Sizes in Microalloyed Steels,” ISIJ

International, Vol. 40, No. 9, 2000, p. 893.

12

15. Pereda, B.; Rodríguez-Ibabe, J.M.; and López, B., “Improved Model of Kinetics of Strain Induced Precipitation and

Microstructure Evolution of Nb Microalloyed Steels During Multi-Pass Rolling,” ISIJ International, Vol. 48, 2008, 10th ed., pp.

1457–1466.

16. Siciliano, F., and Jonas, J.J., “A Mathematical Modeling of Hot Strip Rolling of Microalloyed Nb, Multiply-Alloyed Cr-Mo, and

Plain C-Mn Steels,” Metallurgical and Materials Transactions A, Vol. 31A, No. 2, 2000, p. 511.

17. Roucoules, C.; Yue, S.; and Jonas, J.J., “Effect of Dynamic and Metadynamic Recrystallization on Rolling Load and

Microstructure,” 1st International Conference on Modeling of Metal Rolling Process Proceedings, 1993, p. 165.

18. Senuma, T., et al., Tetsuto-Hagané, Vol. 70, 1984, p. 2112.

19. Abad, R., et al., “Interaction Between Recrystallization and Precipitation During Multi-Pass Rolling in a Low Carbon Niobium

Microalloyed Steel,” ISIJ International, Vol. 41, No. 11, 2001, p. 1373.

20. Ma, L.Q., et al., “Modeling of Dynamic Recrystallization and Flow Stress of Nb-Bearing Steels,” Multidiscipline Modeling in

Mat. and Str., Vol. 3, No. 1, 2007, p. 27.

21. Carvalho, R.N., “Aspects of Precipitation and Recrystallization in Continuous Rolling of Seamless Pipes,” (in Portuguese) Ph.D.

thesis, Metallurgical and Mining Engineering, Universidade Federal de Minas Gerais, Belo Horizonte, MG, Brazil, 2007.

22. Medina, S.F.; Quispe, A.; and Gomez, M., “Model for Strain-Induced Precipitation Kinetics in Microalloyed Steels,”

Metallurgical and

Materials Transactions A, Vol. 45A, March 2014, p. 1524.

23. Park, S.H., “Modeling and Measurement of the Continuous-CoolingPrecipitation Kinetics of Nb(C,N) in HSLA Steels,” Ph.D.

thesis, Department of Mining and Metallurgical Engineering, McGill University, Montreal, Que., Canada, 1991, p. 208.

24. Reis, E.G., “Mathematical Model for Predicting Mechanical Properties in Hot Rolling of Structural Profiles,” Metallurgical and

Mining Engineering, Universidade Federal de Minas Gerais, Belo Horizonte, MG, Brazil, 2007.

25. Scheil, E., Arch. Eisenhuttenwes, Vol. 12, 1935, p. 565.

26. Sellars, C.M., and Beynon, J.H., “Microstructural Development During Hot Rolling of Titanium Microalloyed Steels,” D.P.

Dunne and T. Chandra, eds., Conference on High Strength Low Alloy Steels, 1984, p. 142.

唐杰民于 2018 年 8 月上旬翻译于美国《钢铁技术》轧制第 8 期上面的文章,唐工水平不够,翻译中出现的种种错误和不妥之处请各位给与指正。

- 上一篇:包钢电池壳钢的研制 下一篇:包钢 CSP 轧机刚度数字化分析

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页