真空电渣重熔炉的优势及其进展情况

来源:2018′第四届钢锭与锻件生产新工艺、新技术峰会论文集|浏览:次|评论:0条 [收藏] [评论]

真空电渣重熔炉的优势及其进展情况刘树杰(邢台树志冶金科技有限公司 省河北省 邢台市 054000) 摘 要:电渣炉从产生到现在已经有60多年的历史,在此期间得到不断改进与优化,人们应用电…

真空电渣重熔炉的优势及其进展情况

刘树杰

(邢台树志冶金科技有限公司 省河北省 邢台市 054000)

摘 要:电渣炉从产生到现在已经有60多年的历史,在此期间得到不断改进与优化,人们应用电渣重熔的方法冶炼出很多种优质合金钢和合金,为金属材料的质量提升以及人类进步做出很大贡献。电渣重熔技术从装备到工艺技术也已经非常完善,在传统的模式下想要对钢锭或者合金的品质再有较大的提升有较大困难,为此,很早就有人提出真空电渣炉的概念,但是一直没有得到实际的开发和应用。本文就是在此基础上对真空电渣炉的优势以及最新的进展情况进行分析与叙述。

关键词:真空,电渣重熔炉,必要性,进展

Advantages and progress of vacuum electroslag remelting furnace

Liu Shujie

(Xingtai Shu Zhi Metallurgy Technology Co., Ltd., Hebei Province, Xingtai City, 054000)

Abstract: Electroslag furnace has been developed for more than 60 years from the time of production, and has been improved and optimized during this period. Many kinds of high quality alloy steels and alloys have been smelted by electroslag remelting, and the quality of metal materials has been improved. Human progress makes a great contribution. Electroslag remelting technology from equipment to process technology has also been very perfect, in thetraditional model you want to steel ingot or alloy quality and then have a greater difficulty in upgrading, to this end, it was early proposed a vacuum electroslag Furnace concept, but has not been the actual development and application. This paper is based on the advantages of the vacuum electroslag furnace and the latest progress of the situation analysis and description.

Key words: vacuum, electroslag remelting furnace, necessity, progress

1 真空电渣重熔炉的重要性

真空技术在冶金行业的广泛应用对金属材料的纯净度起到巨大推动作用,大家熟悉的目前真空技术在冶金领域的应用有:VIM,VAR,VD,VOD,RH,AOD等,但是真空技术在电渣重熔的应用目前几乎还处于空白,随着时代的发展和社会的进步,人们对材料的品质要求越来越高,而电渣重熔在冶炼高品质金属材料方面又具有独特的优势,如何把真空技术应用到电渣重熔上是冶金工作者需要解决的实际问题。

1.1客户对高品质电渣锭的需要

电渣重熔的工艺特点就是要让钢锭在渣池的热作用下一滴一滴的熔化,然后再重新凝固成新的钢锭。这决定了电渣重熔过程需要的时间比较长。传统的电渣重熔炉直接暴露在大气下进行,在长时间的电渣重熔过程种,空气中的氧、氮、水等都会通过熔渣吸收,然后再传导到钢锭内部。也会在电极与渣池表面接触处发生氧化或者电离氮气,使电渣锭的气体含量显著增加。尤其在雨季空气湿度较大的条件下,电渣重熔前后钢锭的气体含量增加更多,有时甚至会造成电渣锭的报废。下面的表1是我们在实际生产过程中记录的电渣重熔前后钢锭内部气体含量的变化.

从表1可以明显的看出,钢锭在电渣重熔前后H,O,N的含量都有不同程度的增加。在一定的条件下会增加电渣锭出现废品的几率。

目前广泛使用的氩气保护电渣重熔炉,虽然在一定程度上可以减少熔炼过程中电渣锭的气体增加,但是要想做到不增加也是有一定难度的,我们在实际生产中进行了统计,发现即使在氩气保护的条件下进行电渣重熔,电渣前后的气体含量还是会有增加的,我们对国内某钢厂进口保护气氛电渣重熔炉冶炼前后气体含量的变化做了统计,数据见表2。

表1 电渣重熔前后的气体含量

LF炉次 | 自耗电极气体含量(ppm) | 电渣炉次 | 电渣锭气体含量(ppm) | ||||

[H] | [O] | [N] | [H] | [O] | [N] | ||

G2-081 | 1.5 | 25 | 65 | E1-052 | 1.8 | 33 | 88 |

G2-082 | 1.6 | 23 | 68 | E1-053 | 2.0 | 35 | 85 |

G2-083 | 1.2 | 20 | 70 | E1-054 | 1.7 | 38 | 92 |

G2-084 | 1.8 | 27 | 63 | E1-055 | 2.4 | 36 | 94 |

G2-085 | 2.0 | 21 | 72 | E1-056 | 2.6 | 37 | 87 |

G2-086 | 1.7 | 26 | 75 | E1-057 | 2.5 | 38 | 86 |

G2-087 | 1.8 | 23 | 64 | E1-058 | 2.8 | 34 | 92 |

G2-088 | 1.9 | 22 | 66 | E1-059 | 2.7 | 36 | 91 |

G2-089 | 1.7 | 21 | 68 | E1-060 | 2.3 | 39 | 93 |

G2-090 | 1.6 | 22 | 65 | E1-061 | 2.4 | 38 | 87 |

表2氩气保护电渣重熔前后的气体含量

LF炉次 | 自耗电极气体含量(ppm) | 电渣炉次 | 电渣锭气体含量(ppm) | ||||

[H] | [O] | [N] | [H] | [O] | [N] | ||

3-081 | 1.8 | 18 | 65 | E2-052 | 1.8 | 21 | 70 |

3-082 | 1.9 | 16 | 69 | E2-053 | 2.0 | 18 | 71 |

3-083 | 1.3 | 20 | 66 | E2-054 | 1.5 | 20 | 73 |

3-084 | 1.4 | 18 | 63 | E2-055 | 1.6 | 19 | 67 |

3-085 | 1.7 | 19 | 75 | E2-056 | 1.8 | 23 | 79 |

3-086 | 1.7 | 21 | 68 | E2-057 | 2.0 | 22 | 75 |

3-087 | 1.5 | 16 | 74 | E2-058 | 1.6 | 19 | 81 |

3-088 | 1.6 | 15 | 67 | E2-059 | 1.9 | 17 | 76 |

3-089 | 1.7 | 18 | 68 | E2-060 | 1.7 | 20 | 73 |

3-090 | 1.5 | 17 | 73 | E2-061 | 1.7 | 20 | 77 |

从表2可以明显看出电渣前后H,O,N的含量都是有增加的,尽管比表1中的结果有改进,但是还有待进一步提高。如果整个电渣重熔过程在完全真空的状态下进行,真空度保持在3~5Pa,气体含量会比真空感应炉的冶炼结果更低。

1.2 航空航天、军工核电等材料的需要

随着国家对航空航天、军工核电的发展需要,对合金材料提出更高的要求,尤其对材料的纯净度要求越来越高,真空电渣重熔在生产高纯净合金材料方面具有独特的优势。

过去生产高纯净合金材料传统的方法是采用三联法冶炼,即:真空感应浇铸成电极,再气氛保护电渣重熔,然后再走真空自耗提纯。生产成本居高不下,并且还存在一个无法避免的难题就是真空自耗生产的合金锭表面质量和成材率都不是很理想。

真空电渣重熔就是要把气氛保护电渣与真空电弧熔炼两个过程合并在一起,大幅降低生产成本,并且在合金锭的品质上比原来更加纯净,表面光洁,成材率提高。不仅如此,真空状态下电渣重熔还可以大幅度减少合金材料中易氧化元素:Ti,Mg,B,Al等的烧损,对合金材料的成分稳定控制非常有利。

2 真空电渣重熔的进展情况

真空电渣重熔顾名思义就是整个电渣重熔过程在密闭的真空状态下进行。虽然理论上并不复杂,但是要想实际生产却有很大的难度,下面分别从设备、原料、冶炼工艺三个方面做介绍。

2.1真空电渣重熔设备

真空电渣重熔炉设备是在原有电渣炉的基础上改造完成,除了具备原来电渣重熔炉的所有部件与功能外,对底水箱,结晶器,假电极进行了改造,实现结晶器内的真空条件。具体情况见下面的介绍。

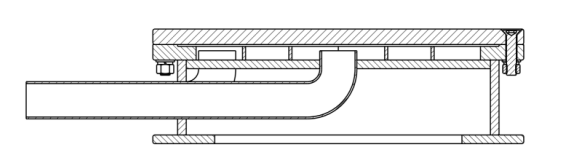

2.1.1底水箱

真空电渣重熔使用的底水箱跟普通电渣炉一样,承担着导电回路和支撑结晶器和电渣锭的作用,并且还起到从底部冷却电渣锭的作用。与普通电渣炉不同的是需要把铜板面积加大,并且要在铜板的外周加工螺纹孔,起到与上面的结晶器下法兰压紧密封作用。

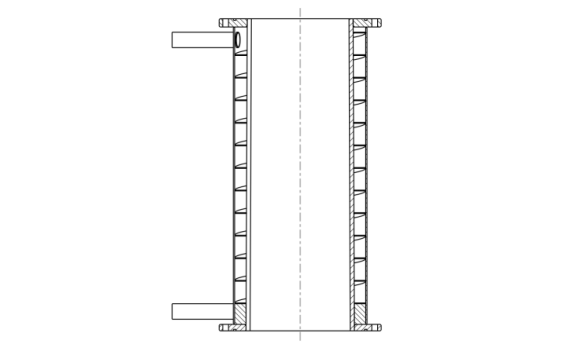

2.1.2结晶器

由于结晶器每次冶炼结束需要与内部的钢锭脱离开,并且结晶器内部需要水冷,为了避免脱模时结晶器的冷却水溢出到真空室,影响下一炉的真空度,本方案采用结晶器与真空室合并为一个整体,所有的冷却水进出均设计到真空室外边,每次脱模和组装结晶器采用快速接头连接,结晶器底部与真空室是一体的,增大原来底水箱的面积,在低水箱外周的位置设置一圈环形沟槽,沟槽内放置硅橡胶圈,由结晶器与真空室底部的钢板直接压实密封。

同时真空室的顶部设有法兰盘,在法兰盘上设置沟槽,内设硅橡胶圈,将真空盖压紧硅橡胶圈,并采用气动或者液压压紧装置,该处法兰盘需要做绝缘处理,法兰盘要与下面的真空室和结晶器绝缘良好,否则会出现电流短路。结晶器示意图如下图

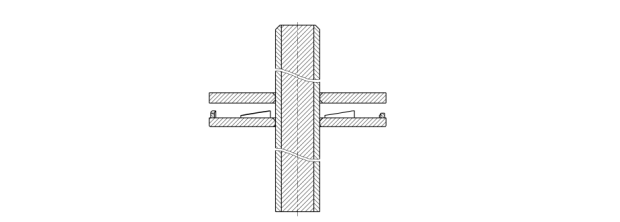

2.1.3 假电极

上部的密封采用波纹管伸缩式,在假电极夹入设备卡头的下面增加一圈环形密封钢板,波纹管密封固定在该环形钢板下面。波纹管的直径需要大于自耗电极的直径,并且采用无磁耐高温材料.

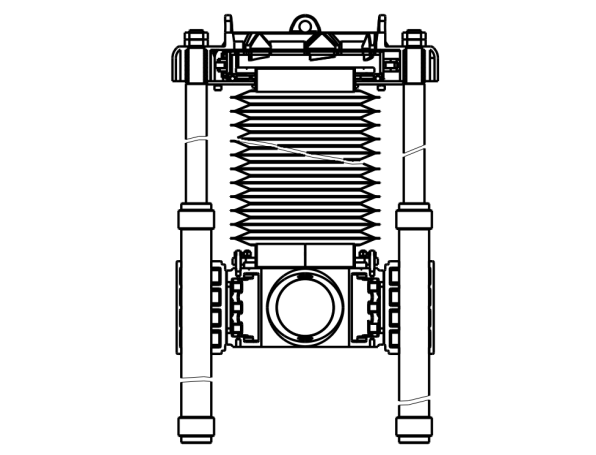

2.1.4真空室

真空室是盖在结晶器上面并与假电极上的密封圈相连接。下部直接压住结晶器上法兰的一圈氟橡胶圈,并用螺栓连接压紧,防止漏气。上部联接可伸缩的波纹管,波纹管的上方与假电极采用快速密封结构,利用气动或液压缸对称压紧,。抽气管口设置在靠近结晶器一端,并做成快速接头,便于拆卸。

整个密封罩采用不导磁的不锈钢材料,内部通水冷却。密封罩的升降由设置在两侧的液压缸或气缸完成。

3 真空电渣重熔渣系

真空电渣炉使用的渣系跟普通电渣炉有所不同,由于要长时间工作在真空状态下,除了具备普通电渣炉用渣系的各项冶金功能外要求熔渣不分解,不挥发。我们参考了文献中的无氟渣系,并在此基础上进行了改进,目前我们开发出两种基本渣系:(1)CaO+Al2O3+SiO2+Li2CO3,(2) CaO+Al2O3+MgO+Li2CO3

这两种渣系在常温常态下的熔点与60%CaF2+20%Al2O3+20%CaO渣系相近,测试熔点分别为1378℃和1389℃,1600℃下的电导率分别为3.23S/m(西门子每米)和3.15S/m。1600℃的粘度分别为0.118Pa.S(帕.秒)和0.119 Pa.S。

之所以开发了这两种渣系主要是考虑含Al、Ti钢种和合金采用的渣系配比中不可以含有SiO2,否则容易造成电渣过程钢中的Al、Ti与渣中的SiO2反应,使钢中的Al、Ti损失,并引起电渣锭Si含量增加。对于冶炼不含Al、Ti钢种这两种渣系都可以使用,对于冶炼含Al、Ti钢种适用(2)号渣系。

4 真空电渣重熔工艺

真空电渣重熔除了跟普通电渣炉一样的操作工艺外还有其特别的注意要点,在这里做一下简单介绍。

真空电渣重熔需要采用金属电极直接起弧,不能使用石墨电极化渣,并且在起弧前要把渣料全部加入结晶器内。首先抽真空到工艺要求的真空度,然后再送电起弧化渣。

这样做的目的是为了避免交换电极破坏真空条件。同时也为了金属电极在真空状态下开始熔化,更好的防止金属电极中元素的氧化反应,尤其可以防止熔炼中、高碳钢种时发生碳氧反应,造成电渣重熔时熔池翻腾喷溅。

为了保持整个过程的连续性,不破坏真空条件,真空电渣重熔不适宜交换支臂的操作。即采用一支自耗电极冶炼一支电渣锭的方式。

5 总结

目前真空电渣重熔的应用已经具备生产条件,在装备制造、渣系的研发,工艺的制定等各个环节都已经进入可实际应用阶段。

参考文献

[1] 李正邦,《电渣冶金的理论与实践》,2010年1月1日,冶金工业出版社

[2] 王晓峰等,《高温合金熔炼工艺讨论》,《材料导报》2012年4月第26卷第4期108~135页

[3] 刘树杰,《电渣重熔前后气体含量的变化》,2014年,南京,全国特种冶金技术学术会议

[4] 姜周华等,《电渣冶金学》,2015年,科学出版社

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页