化学成分计算法推导72%Al2O3流钢砖的耐火度及固熔相产物的研究

来源:2018′第四届钢锭与锻件生产新工艺、新技术峰会论文集|浏览:次|评论:0条 [收藏] [评论]

化学成分计算法推导72%Al2O3流钢砖的耐火度及固熔相产物的研究柯超(大冶特殊钢股份有限公司 黄石 435001)摘 要:流钢砖是钢锭铸造中使用的一种直接与钢水接触的耐火材料。流钢砖的化学成…

化学成分计算法推导72%Al2O3流钢砖的耐火度及固熔相产物的研究

柯超

(大冶特殊钢股份有限公司 黄石 435001)

摘 要:流钢砖是钢锭铸造中使用的一种直接与钢水接触的耐火材料。流钢砖的化学成分主要由Al2O3和SiO2组成,另外还有少量低熔点的Fe2O3。作者在流钢砖的取样和检验方面做了大量的工作,并对流钢砖的化学成分进行了深入的研究:流钢砖中各种氧化物组分具有不同的熔点,如果各种成分质量分数不同那么流钢砖的耐火度也就不一样。用化学成分计算耐火度的步骤是:先计算出每种氧化物的熔点与对应质量分数的乘积,并将这些乘积加和,结果称之为流钢砖的液相线温度,液相线温度进行修正就可估算出这种成分的流钢砖的耐火度。通出化学成分计算法推导72%Al2O3流钢砖的耐火度在1800℃左右,同时,还可以推断出流钢砖与钢液的固熔反应体中产生的各种复杂氧化物的形式及组分。实际检验的68.5% Al2O3流钢砖的耐火度比72%Al2O3流钢砖耐火度更低,进一步验证了高熔点Al2O3会提高耐火度。另外,表面气孔率过大也会加剧钢液对流钢砖的侵蚀,会降低流钢砖的耐火度。

关键词:流钢砖;耐火度; 熔点; 化学成分; 化学成分计算; 固熔相产物.

A study using Chemical composition calculation Reducting the refractoriness of 72% Al2O3 refractory brick and the product of solid melting phase

Ke Chao

(Hubei XinYegang Steel Co Ltd,Huangshi 435001)

Abstract:Refractory brick is a refractory of direct contacting molten steel in ingot casting.The chemical composition of refractory brick is consist of Al2O3 and SiO2mainly,a few Fe2O3 whose melting point is low. The auther work much in the sampling and testing of refractory brick ,and study intensively the Chemical composition,finding that the melting point of multifarious oxidizing material component is different,if the mass fraction of each composition,that the refractory brick refractoriness is different also.The step of Chemical composition calculating refractory brick refractoriness is as follows:first calculating the product of the melting point of each oxidizing material and the corresponding mass fraction,then summing the products,the fruit is called the liquidus temperature of the refractory brick, revising the liquidus temperature could be knowed the refractoriness of this kind chemical composition.Though Chemical composition calculating knows that the refractoriness of refractory brick whose Al2O3 is 72% is about 1800℃,at the same time, the form and constituent of complicated oxidizing material could be knowed in the steel-brick solid melting reation.The refractoriness of refractory brick which is tested whose Al2O3 is 68.5% is lower than the refractory brick whose Al2O3 is 72%,it proved that the Al2O3 whose melting point is high could raise the refractoriness of refractory brick.In assition,if there are many blowholes in the surface ,it will aggravating the corrode to the refractory brick from the molten steel,it will reduce refractoriness of the refractory brick.

Material Index Refractory brick; Refractoriness;Melting point;Mass fraction;Chemical composition calculating method;The product of solid melting phase.

1 前言

大冶特殊钢股份有限公司模铸下注浇注法中钢水流经的通道包括中注管、底板汤道、模底孔、钢锭模等,这些部位除了钢锭模内腔与钢水接触均会装配各种流钢砖。浇铸系统使用流钢砖的砖型包括漏斗砖、注管砖、中心砖、直流砖、流钢尾砖以及钢锭模模底砖等。

由于流钢砖的理化性能决定了其在浇注过程中的与钢水接触发生的各种形为,其质量的对钢水的洁净度会产生了影响。因此原材料进厂后必须不定期抽样检验化学成分、理化指标等,检验不合格不投入使用。

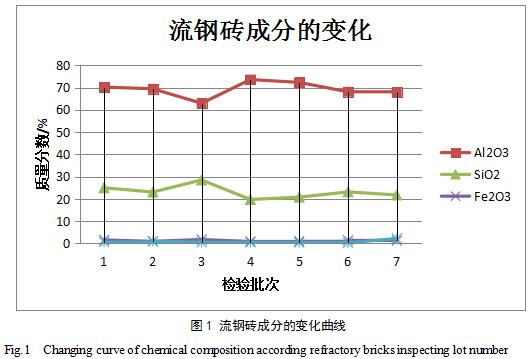

大冶特殊钢股份有限公司对流钢砖的检验频次较高,作者统计了多个批次流钢砖的化学检验成分。流钢砖的成分变化如图1所示。

由检验数据可知,流钢砖的化学成分中主要成分是氧化铝,其次是二氧化硅,另外还含有少量的氧化铁等。可想而知,流钢砖的理化性能与这些主要成分的含量的多少有较大的关系,主要成分的变化会对流钢砖的理化指标产生较大的影响。

2 化学成分计算法估算耐火度的理论依据

2.1 流钢砖在钢砖反应中损毁的主要形式

当流钢砖与钢液接触过程中,钢水与耐火材料之间的作用包括以下几个方面,一是钢水对耐材的冲刷,造成耐材的剥落,耐材整块掉入钢水中,这是物理过程,一般耐材局部存在低熔点的熔洞等不稳定点时容易发生;二是耐材中的组分,比如氧化物、碳、氮化物等与钢水中的Al、Si、Mn、Fe等元素发生物理化学反应【1】,反应界面大,但化学反应层的厚度较小,并且这种反应贯穿于整个耐材与钢水接触的过程;由于物理熔解过程往往发生在化学反应过程之前,物理熔解损失的速度也比化学反应反应的速度快得多,因此可认为流钢砖与钢水接触发生损毁的主要形为是物理性的熔解。

2.2 Al2O3-SiO2系流钢砖与钢水反应的相变化

流钢砖原料矿物组成主要是高岭石(Al2O3·2SiO2·2H2O)和6%~7%的杂质(钾、钠、钙、钛、铁的氧化物)。烧成过程主要是高岭石不断失水分解生成莫来石(3Al2O3·2SiO2)结晶的过程。莫来石晶体是铝硅酸盐在高温作用下唯一稳定的形式,其理论转化率为87.64%。流钢砖中的SiO2和Al2O3在烧成过程中与杂质形成共晶低熔点的硅酸盐,包围在莫来石结晶周围。研究Al2O3-SiO2系耐火材料相图【2】,可知各种耐火砖与高温钢水接触过程中,耐火砖中出现液相的对应温度,如表2所示。由表2可知,高铝砖(氧化铝大于40%)液相点在1840℃以上,在高温钢液的模铸过程中,其耐火度能够符合使用要求。

表 2 Al2O3-SiO2系耐火材料特性

Table2 The characteristics of refractory material which containing xAl2O3·ySiO2

半硅砖粘土砖 | 高铝砖 | 刚玉砖 | |||

温度范围/℃ | 相组成 | 温度范围/℃ | 相组成 | 温度范围/℃ | 相组成 |

1400—1595 | α石英+莫来石固溶体 | 1400—1840 | 刚玉+莫来石固溶体 | 2000以上 | 刚玉+液相 |

1595以上 | 莫来石固溶体+液相 | 1840以上 | 刚玉+液相

| — | — |

半硅砖粘土砖中Al2O3含量最高可达到40%以上,高铝砖中Al2O3含量更高,刚玉砖中主体成分均为Al2O3。由上表可知,Al2O3-SiO2系耐火材料在不同的温度区间会出现不同的相组成,高铝砖中当反应温度升到1840以上时,熔点相对较低的莫来石固溶体也会变成液相。在流钢砖抵抗高温钢液侵蚀的过程中,砖体中的成分是逐步熔解的,熔解顺序与各组分的熔点高低及反应动力学相关。

3 化学成分计算法的计算过程

耐材与钢水反应是先发生物理性熔解再发生化学性分解反应并且分解反应界面层厚度很小,反应速度较慢,用耐材的熔点来表征耐火度是具有一定科学性的,而且计算方法比较简单。下面就通过举例来说明化学成分计算法如何估算流钢砖的耐火度。

3.1 检验流钢砖的化学成分

某批次流钢砖进厂后,取样检验其化学成分,知晓其成分是化学成分计算法推导耐火度的基础。

表3 某批次流钢砖中各氧化物所占的质量分数/%

Table4 Inspection of chemical composition about mullite-refractory brick

试样名称 | CaO | Fe2O3 | SiO2 | MgO | Al2O3 | K2O | Na2O |

流钢砖 | 0.62 | 0.97 | 20.81 | 0.27 | 72.37 | 0.84 | 0.49 |

由表中检验数据可知,化学成分比较正常,主要成分和少量成分的质量分数相差明显。

3.2 流钢砖液相线的计算

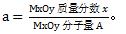

根据表4中各氧化物成分的质量分数,结合它们的分子式,进行定量计算,计算目的是知道每种成分对应的分子数,为推导出低熔点矿物相分子式提供基础。计算过程如表5所示,各氧化物的分子数的计算公式是:

表4 流钢砖的定性定量计算

Table5 The quantitative calculation of component in refractory brick

| 分子量(A) | 质量分数(x) | 分子数(a) | 分子数取整 | 熔点(℃) |

SiO2 | 60 | 21.19 | 0.35316667 | 35 | 1710 |

Al2O3 | 102 | 72.87 | 0.71441176 | 71 | 2050 |

CaO | 56 | 0.40 | 0.00714286 | 1 | 2590 |

MgO | 40.3 | 0.44 | 0.01091811 | 1 | 2800 |

K2O | 94 | 0.39 | 0.00414894 | 0 |

|

Na2O | 62 | 0.02 | 0.00032258 | 0 |

|

FeO | 71.8 | — | 0 | 0 |

|

Cr2O3 | 152 | 0.05 | 0.00032895 | 0 | 2280 |

C | 12 | — | 0 | 0 | 3500 |

Fe2O3 | 160 | 3.029 | 0.01892857 | 2 | 1538 |

SiC | 40 | 0.07 | 0.00175 | 0 | 2500 |

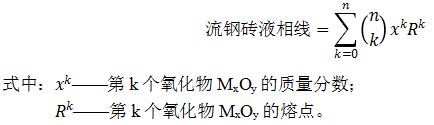

由于流钢砖固熔体与高温钢液接触过程中,固熔体中的氧化物总是趋向于向低熔点相转变,因此表5中TFe含量由全铁折算法【3】可全部折算成熔点为1538℃的Fe2O3。将表5中各组份熔点及质量百分比列成数组,在EXCEL中使用SUMPRODUCT函数将各氧化物的质量分数和熔点的乘积进行加和,计算结果称为流钢砖的液相线,计算公式如下:

流钢砖的原料高铝矾土中除了Al2O3和SiO2等莫来石的形成氧化物外,还含有一定量的杂质,如Fe2O3、CaO、MgO、K2O、Na2O等 【4】。这些杂质中Fe2O3、K2O、Na2O等熔点较低,钢水与耐材表面接触过程中,高温熔融钢液容易熔解耐材表面的这些杂质,形成液态的通道渗入到耐材内部。因此,低熔点的氧化物会降低流钢砖的耐火度。

计算流钢砖的耐火度时应把每种成分计算在内,表5中K2O、Na2O等熔点未在相关文献中查出,因此无法纳入计算。

经计算,Al2O3含量为72.37%时,流钢砖的液相线(不考虑K2O、Na2O等)在1863℃以下。考虑到K2O、Na2O等其所占的质量分数均很小,推导这种耐火度为1800℃左右。

4 流钢砖在高温反应过程中形成的矿相组成

化学成分计算法推导耐火度除了可以准确计算出流钢砖的液相线温度外,在计算过程中,通过各氧化物的熔点和分子数还可以推断出流钢砖固熔体在高温反应中形成的复杂化合物,并且可以按照反应动力学原理推导出各种复杂化合物的生成的先后顺序及所占的分数。

从热力学角度出发,钢水与流钢砖接触过程中,流钢砖中的各种氧化物总是趋向于向低熔点的复杂氧化物发生化合反应。流钢砖与高温钢液接触反应的过程中,流钢砖中会不断地生成复杂化合物,当钢液反应温度高于复杂氧化物的熔点时,流钢砖固熔体中就会生成部分复杂氧化物液相时,并且这些液相的复杂氧化物会在反应界面层生成,被流动的钢水卷入钢液中。按照熔点低的复杂氧化物优先生成的原则以及各种氧化物的分子数,可以根据表5中各种氧化物的分子数数值可以推断流钢砖固熔体中各种复杂化合物的分子式和数量(各种复杂化合物的分子式是由各种碱性氧化物、中性氧化物、酸性氧化物按一定的分子数比例组成的)。表4成分的流钢砖与高温钢液接触最终形成的各种复杂化合物及其熔点如表5所示。

表5 高温流钢砖中的复杂氧化物

Table6 Mineralogical phase of refractory brick

化合物名称 | 莫来石 | 氧化铝 | 碱性氧化物 | 铝酸钙 | 氧化镁 |

分子式 | 3Al2O3·2SiO2 | Al2O3 | K2O+Na2O | CaO·Al2O3 | MgO |

熔点/℃ | 1810 | 2050 | 较低 | 1955 | 2800 |

根据表4的计算,SiO2有35个分子,Al2O3有71个分子,CaO和MgO均只有1个分子,Fe2O3有2个分子,因此SiO2和Al2O3会优先组合,表6中最优先形成的复杂化合物是莫来石,其次是铝酸钙,这两者熔点很低。Fe2O3熔点最低2个分子还是单独氧化物的形式存在,3Al2O3·2SiO2中Al2O3和SiO2的比例是3:2,那么就有大约51:17的Al2O3和SiO2形成莫来石,剩余20个Al2O3。而CaO只有1个,这1个CaO和1个Al2O3形成CaO·Al2O3,最终剩余的Al2O3有19个。1CaO·1MgO·71Al2O3·2Fe2O3·35SiO2式流钢砖与高温钢液反应固熔体中形成各种复杂化合物的步骤如表6所示。

表6 72%Al2O3流钢砖与钢液固熔反应的步骤

Table 6 Reacting steps of steel-brick solid melting reation whose Al2O3 is 72%

步骤 | 形成复杂化合物名称 | 分子数比例 | 形成的复杂化合物的分子式 | 剩余氧化物 |

1 | 莫来石(3Al2O3·2SiO2) | 3:2 | 51Al2O3·35SiO2 | 20 Al2O3,1CaO,2Fe2O3,1MgO |

2 | 铝酸钙(CaO·Al2O3) | 1:1 | 1CaO·1Al2O3 | 19Al2O3,2Fe2O3,1MgO |

3 | 镁铝尖晶石(MgO·Al2O3) | 1:1 | 1MgO·1Al2O3 | 18Al2O3,2Fe2O3 |

最终形成的各种化合物及分子量如表7所示

表7 72%Al2O3流钢砖在钢砖固熔反应中复杂氧化物的存在形式

Table 7 The existence form of complex oxide in the steel-brick solid melting reation

名称 | 莫来石 | 铝酸钙 | 镁铝尖晶石 | 刚玉 | 氧化铁 |

分子式 | 3Al2O3·2SiO2 | CaO·Al2O3 | MgO·Al2O3 | Al2O3 | Fe2O3 |

熔点(℃) | 1810 | 1955 | 2135 | 2050 | 1538 |

分子量 | 17 | 1 | 1 | 18 | 2 |

由表7所示,低熔点相只有氧化铁,并且分子数较少。

5 流钢砖耐火度的实际检验

大冶特殊钢股份公司送检了一块流钢砖到武汉科技大学检验其理化指标,可根据其检验结果研究化学成分和耐火度之间的关系。检验数据如下表。

表8 流钢砖耐火度的检验

Table 8 The test of the runner brick refractoriness

Al2O3(%) | 耐火度℃ | 显气孔率% |

68.52 | 1790 | 33.6 |

分析:(1)化学成分计算法中氧化铝含量是72.37%,推导出的耐火度为1800℃,其比值 由表中数据可知,氧化铝含量与成分推导耐火度方法中氧化铝的成分相似,实际检验的耐火度数值也相似,证明了用化学成分含量及各成分熔点来推导耐火度的方法的正确性;(2)所检验的流钢砖显气孔率很高(达到33.6%),高的显气孔率利于钢水对流钢砖表面的渗透。气孔率过大,熔融钢水会容易通过耐材表面的气孔渗透入耐材内部,与内部的各种氧化物骨料发生反应【5】,会对耐火度起到降低的作用;(3)实际检验流钢砖的氧化铝含量为68.52%对应的耐火度为1790℃,72% Al2O3推导出的耐火度的数值是1800℃。氧化铝熔点为2050℃,含量越低,流钢砖的耐火度也应越低。流钢砖耐火度的检验也证明了氧化铝起到了提高耐火度的作用。

由表中数据可知,氧化铝含量与成分推导耐火度方法中氧化铝的成分相似,实际检验的耐火度数值也相似,证明了用化学成分含量及各成分熔点来推导耐火度的方法的正确性;(2)所检验的流钢砖显气孔率很高(达到33.6%),高的显气孔率利于钢水对流钢砖表面的渗透。气孔率过大,熔融钢水会容易通过耐材表面的气孔渗透入耐材内部,与内部的各种氧化物骨料发生反应【5】,会对耐火度起到降低的作用;(3)实际检验流钢砖的氧化铝含量为68.52%对应的耐火度为1790℃,72% Al2O3推导出的耐火度的数值是1800℃。氧化铝熔点为2050℃,含量越低,流钢砖的耐火度也应越低。流钢砖耐火度的检验也证明了氧化铝起到了提高耐火度的作用。

6 结论

(1)流钢砖的化学成分中主要成分是氧化铝,其次是二氧化硅,即流钢砖是一种Al2O3-SiO2系耐火材料;

(2)流钢砖与钢液接触过程中发生的主要侵损是物理性的熔解过程,氧合物的分解反应反应界面层较薄,反应速度慢。因此流钢砖中各种氧化物的熔点是耐材的十分重要的指标,各氧化物的熔点和它们对应的质量分数共同决定了流钢砖与钢液反应的液相线温度。

(3)流钢砖与钢液发生界面反应时,流钢砖固熔体中的各种反应的方向是多个单独的氧化物生成氧化物复合物,并且复杂氧化物熔点越低,反应的动力学越有利;单独氧化物的质量分数越多就越容易发生化合反应。当固熔体中出现液相时,流钢砖的侵蚀就开始了,这些液相会渗入到钢液中。

(4)化学成分计算法推导耐火度的方法是利用各成分的质量分数及熔点这些准确的数值,这是一种数学计算的方法,准确计算的是流钢砖的液相线温度。实际耐火度的推算还需考虑到流钢砖的气孔率等物理性质,流钢砖表面低熔点的成分在流钢砖中往往是最先开始侵蚀的对象。

参考文献

[1] 李楠.耐火材料与钢铁的反应及对钢质量的影响[M].北京:冶金工业出版社,2005.4:26-27.

[2] 陈肇友.相图与耐火材料[M].北京:冶金工业出版社,2014.

[3] 李楠.耐火材料与钢铁的反应及对钢质量的影响[M].北京:冶金工业出版社,2005.4:13

[4] 张丽.添加物对刚玉莫来石耐火材料性能的影响[D].天津大学,2008.5.

[5] 李楠.耐火材料与钢铁的反应及对钢质量的影响[M].北京:冶金工业出版社,2005.4: 28.

- 上一篇:浅议锌对一高炉的危害及控制 下一篇:真空电渣重熔炉的优势及其进展情况

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页