钢锭同盘异锭型浇注工艺技术研究与应用

来源:2018′第四届钢锭与锻件生产新工艺、新技术峰会论文集|浏览:次|评论:0条 [收藏] [评论]

钢锭同盘异锭型浇注工艺技术研究与应用甄光楠 何德志 兰瑞金(舞阳钢铁有限责任公司第一炼钢厂 河南 462500)摘 要:舞钢公司第一炼钢厂通过对炼钢、模铸浇注设备产能综合分析,对厂内现…

钢锭同盘异锭型浇注工艺技术研究与应用

甄光楠 何德志 兰瑞金

(舞阳钢铁有限责任公司第一炼钢厂 河南 462500)

摘 要:舞钢公司第一炼钢厂通过对炼钢、模铸浇注设备产能综合分析,对厂内现有钢锭模高度进行重新梳理,利用目前大型扁钢锭内置绝热板成熟技术;同时开发设计了厚度200mm、400mm两种规格底垫,调节钢锭模高度差异,以及对钢锭浇注系统汤道砖进行优化调节,通过调节汤道耐火砖孔径的大小及块数,达到模内钢液上升平稳、一致。同盘异锭型浇注技术,解决了双盘浇注成本增加问题并保证了内部质量,成功兑现小批量、单散合同,保证了交货期,经济、社会效益明显。

关键词:底垫、同盘异锭型、汤道系统、耐火砖孔径

1 前言

随着钢铁市场形势的变化,小批量合同结构逐渐增多,造成单散合同的生产严重制约着交货期限,尤其是一、二十吨到几十吨这类单散小批量合同兑现问题比较突出,要解决这一难题,就必须做到一炉钢浇铸出重量大小不同的锭型,在解决这些单散合同组织钢锭生产方面铸锭车间推出了同盘异锭型浇注、双盘浇注、减锭浇注等多种生产模式,双盘浇注不仅生产成本会增加,也会由于钢锭支数较少时注速上难以控制,浇注第二盘时注温上难以控制,过程不可控因素增加,对钢锭探伤质量带来不利因素。由于各个锭型高度各不相同,如何保证异锭型高度一直是能否同炉生产的关键;由于钢锭一盘浇注两种以上锭型工艺技术理论上可行,由于锭重差异较大(最大的差异达到20t)浇注过程却极难控制,如何实行不同锭型浇注时上升平稳一直是保证内部质量的关键。为此舞钢公司一炼钢厂对同盘异锭型浇注工艺研究,且同一底盘浇多种锭型工艺技术,对兑现单散合同,并保证产品内部质量,避免因兑现小批量合同而同炉生产出的大量计划外库存量,直接降低了库存资金占用,对降本增效起到了积极作用。

2 同盘异锭型浇注技术难点

(1)如何保证同一底盘不同规格的锭型的帽口高度一致,并完成不同锭型锭帽补缩,确保同同盘异钢锭达到高质量要求。

(2)同盘不同规格锭型浇注,锭重差异(最大的达到20t)较大,如何解决不同锭型在浇注过程中存在的钢液面上升不齐问题。

3 同盘异锭型浇注技术工艺方案

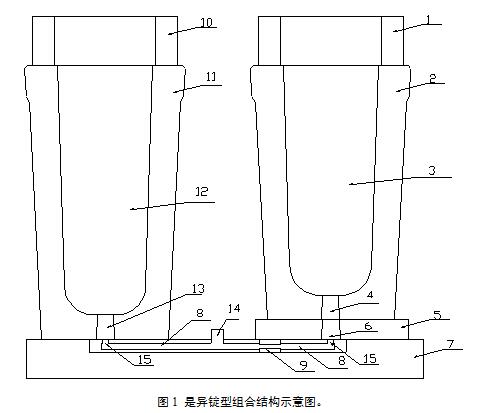

通过对异锭型在高度较低的钢锭模下部加钢锭模垫调节,根据流体力学计算不同锭型汤道系统的阻力损失、汤道流速,根据锭型重量差异大小来选择孔径不同的汤道调节砖,实现了不同锭型与汤道系统阻力损失的匹配,确保使组合在一起浇铸的各个钢锭模内的钢水能在工艺要求的时间内同时达到要求的高度,打破了模铸扁钢锭只能浇注同盘同样大小钢锭的传统生产模式,实现了重量差异高达20t、高度差异800mm的不同扁钢锭能在一个底盘上同时浇铸,使模铸扁钢锭的生产模式极具灵活性,具体实施方案见图1。

图中标记如下: 1、小重量钢锭模2、小重量钢锭模模腔3、小重量钢锭模模底孔4、钢锭模垫5、钢锭模垫孔6、底盘7、通用汤道砖8、汤道调节砖9、大重量钢锭模帽口10、大重量钢锭模11、大重量钢锭模模腔12、大重量钢锭模模底孔13、底盘汤道上升孔14、中注管砖15、尾砖上升孔。

3.1 异锭型高度差通过底垫调节

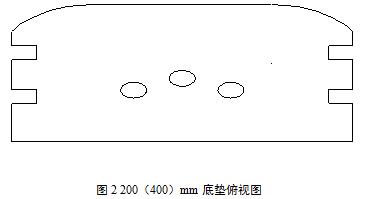

舞钢公司第一炼钢厂根据现有钢锭模的尺寸情况和不能组炉的锭型高度差距综合考虑设计出200mm、400mm底垫(底座俯视图见图2),调节锭模高度差异,解决了锭模高度差大无法搭配的问题;根据现场中铸管的种类及形状,底垫的两个大边部分别设计成如图一所示的倒角圆型和直角方形两种形式,当使用缺角铸管时倒角圆形一边可以与铸管严密的组合在一起;当使用直角方铸管时,直角方形一边和直角方铸管严密的组合在一起;中间设计三个模底反射水口眼,根据锭型不同下砖汤道长度变化及所装配中铸管的不同,随时灵活调节垫底水口眼与模底水口眼对正。

3.2 异锭型高度差通过帽口调节

舞钢公司第一炼钢厂通过对现有20种不同规格的钢锭模尺寸进行逐一筛选组合,选出高度差异不大的钢锭模,确定能够满足优化锭型组合的配盘模式,然后根据各锭型钢锭模高度的差别,结合帽容比等工艺参数对原来的老帽口进行优化设计创新性的提出设计不同高度的新帽口,新设计的帽口简称新帽口,原来的帽口简称老帽口,利用新老帽口的高度差别平衡钢锭模的高度差异,满足不平锭型的高度差异不大(小于90mm),从而满足不同锭型组合后均满足锭浇注成锭工艺要求。

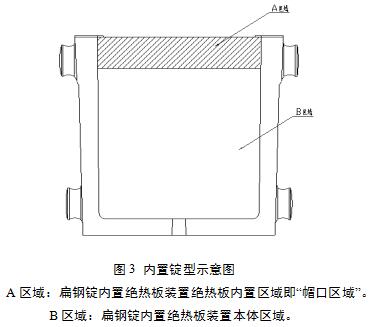

3.3 钢锭本体帽口变量浇注技术

创新性的在钢锭模内壁安装内置绝热板(见图3),利用钢锭本体的钢液来充当帽口进行钢液内部收缩,由此可以实现自由调节绝热板高度,相当于可以自由调节钢锭模帽口的高度,以此来满足锭型重量和所要搭配锭型高度的要求。

3.4 不同锭型浇注高度的确定及标准

优化锭型组合同盘异锭型的浇注模式后根据搭配后的锭型高度差别,测算总高度相对低的锭型浇满后,锭型高度高的产生帽口欠浇后,成锭是否能够满足成材要求。优化锭型组合后高低钢锭模的最大高度差别为90mm,有的进行异锭型配盘搭配时甚至没有差别。针对高度差别大的异锭型配盘模式,为力求保证减少高度大的锭型的欠浇高度,在浇注过程中,力求把低锭型浇注到接近溢渣,最大限度地提高高锭型的浇注高度,从而地实现了同盘异锭型浇注模式浇注浇高的兼顾。

3.5 汤道砖砌筑系统优化

同盘异锭型浇注过程中,大锭上升慢,小锭上升快的问题,铸锭车间技术人员采用流钢砖汤道的孔径大小来调节,保证钢液上升平稳一致。同盘异锭型优化组合高度搭配也合适后,由于锭型大小重量各不相同,浇注时液面上升差距很大,比如13t锭型通过加200mm垫与与33t锭型组合在一起后,钢锭重量差异达到20t。在浇注过程中势必造成13t上升较快,如果不采取措施,会出现13t锭型浇到本体位置,33t锭型才浇注到本体的一半位置。针对锭型重量相差较大导致的钢液上升不齐问题,铸锭车间技术组人员通过浇注现场跟踪和计算,对上升较快锭型的汤道砖就行优化,通过使用孔径不同的汤道砖就行试验调节(见表1,由于加垫后异锭型组合33种之多篇幅较大,现只列出加400mm底垫组合),达到不同锭型的钢液面平稳、一致上升。

表1 加400mm底垫组合

组合 | 锭型搭配 | 底盘 | 模高 | 底垫 | 加圈或内置高度 | 帽口高度 | 帽口型号 | 总高 | 调节砖(锭型1:1) (无250mm用300mm) |

| 13t | 两位、 五位 | 2260 | 400 |

| 600 | 老帽口 | 3260 | Φ35-250mm*2 汤道砖 |

30t | 2710 |

|

| 600 | 老帽口 | 3310 |

| ||

1 | 19t | 四位、 五位 | 2060 | 400 |

| 470 | 自帽口 | 2930 |

|

21t | 2360 |

|

| 600 | 老帽口 | 2960 |

| ||

2 | 21t | 四位、 五位 | 2360 | 400 |

| 600 | 老帽口 | 3360 | Φ50-250mm*2 汤道砖 |

31t | 2810 |

|

| 450 | 新帽口 | 3260 |

| ||

3 | 25t | 四位、 五位 | 2240 | 400 |

| 600 | 28t老帽口 | 3240 | Φ40-250mm*1 尾砖 |

30t | 2710 |

|

| 450 | 新帽口 | 3160 |

| ||

4 | 25t | 四位、 五位 | 2240 | 400 |

| 600 | 28t老帽口 | 3240 | Φ40-250mm*1 尾砖 |

31t | 2810 |

|

| 450 | 新帽口 | 3260 |

| ||

5 | 31t | 两位 | 2810 | 400 |

| 600 | 老帽口 | 3810 | Φ50-250mm*2 汤道砖 |

41t | 3175 |

|

| 600 | 老帽口 | 3775 |

| ||

6 | 35t | 两位 | 2775 | 400 |

| 600 | 老帽口 | 3775 | Φ50-250mm*1 汤道砖 |

41t | 3175 |

|

| 600 | 老帽口 | 3775 |

3.6 工艺上注温、注速及动车的调整

同盘异锭型的浇注模式实施后,由于同一炉钢水所浇注的锭型重量大小不一,打破了原有工艺的浇注注速时间,从而直接影响了钢液的吊包温度。大锭型(大锭型数量多于小锭型)搭配小锭型时浇注时间减少,吊包温度在大锭型的工艺基础上略降;小锭型(小锭型数量多于小锭型)搭配大锭型浇注时间增加,吊包温度在大锭型的工艺基础上略加;在钢锭的浇注后期减小注速,使各锭型的钢液能有尽量充足的时间进行平衡浇高。在卸锭时间的工艺方面,一律以锭型相对较重的动车卸锭时间为准。

经过以上结合现场生产经验的分析论证及各项措施的保证,舞阳钢铁公司最终确定了优化锭型组合的生产工艺方案,也就是同盘异锭型浇注工艺。

4 实际应用结果与分析

模铸异锭型同盘浇注经实施推广后,所生产出的锭型重量符合要求,效果良好,主要应用在Q235系列普通碳素钢、16Mn系列低合金钢和一些品种钢上,现已呈常态化生产模式。内置绝热板调节锭身高度满足锭型大小要求,优化了锭型结构,减少了钢锭模品种,降低钢锭模资金占用库存,是锭型优化上技术性跨越。避免了因兑现小批量合同而同炉生产出的大量计划外库存量,在及时兑现合同的同时,也直接降低了库存资金占用,对降本增效起到了积极作用。

取得效果:1、节约新锭型开发及闲置库存资金占用余1160.8万元。新钢锭模价格(设计开发等费用) 为8061元/吨(公司年标价格),四种锭型匹配生产各配备三套及辅具共需12套。

节约资金占用=每套平均单重120吨*12套*8061元/吨=1160.8(万元)

2、探伤合格率提高方面,计划外与合格钢板差价按1361.59元/t(计划外吨钢综合平均差 价数据来源为炼钢财务科提供)计算,年可增效:增效=钢锭产量*成材率*提高探伤合格率点数*计划外差价:

165000t*0.73*1.7%×1361.59元/t=278.8万元。

按年效益测算:2017年加垫组合783 炉,仅双盘浇注节约成本就可增效:

783炉*1721元/炉=134.7万元。

累计2017年创效:

1160.8万元+278.8万元+134.7万元=1574.3万元

5 结语

同盘异锭型浇注工艺的实施,减少了现场钢锭模锭型规格,节约新锭型开发费用及钢锭模设计周期,保证合同的及时的兑现;极大增加了异锭型组合的方式和范围,增加了模铸组炉生产的灵活性,为模铸钢锭合同的兑现提供有力保证,一定程度上增加了模铸钢锭合同的承接量;通过钢锭模底部加垫组合的应用减少了模铸双盘浇注工艺生产模式,优化了模铸浇注工艺,降低了成本,减少了人力、能源浪费,经济效益明显。

参考文献

[1] 张文,钟云波,等.模底砖孔径影响大钢锭浇注及凝固过程的数值模拟.特种铸造及有色合金.2010.30.9

[2] 陈建东,朱伟伟等.整体式下注钢锭模的设计.上海电气技术.2013-*09.06(3)

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页