大型GCr15连铸坯组织及缺陷的超声波检测

来源:2018′第四届钢锭与锻件生产新工艺、新技术峰会论文集|浏览:次|评论:0条 [收藏] [评论]

大型GCr15连铸坯组织及缺陷的超声波检测张玉亭 赵晗(石钢京诚装备技术有限公司营口 115004)摘 要:本文采用UT评估大型轴承钢连铸坯的质量。提出组织衰减、表征缩孔及指示性缺陷的数字表…

大型GCr15连铸坯组织及缺陷的超声波检测

张玉亭 赵晗

(石钢京诚装备技术有限公司营口 115004)

摘 要:本文采用UT评估大型轴承钢连铸坯的质量。提出组织衰减、表征缩孔及指示性缺陷的数字表述等三项指标可作为评判连铸坯质量的判据。

关键词:UT,连铸坯, 轴承钢,质量,超声探伤

Ultrasonic Test for macrostructure and defect of heavy GCr15 continuously casting blooms

Zhao Han, Zhang Yuting

(SGJC Equipment Development and Manufacturing Co.,Ltd)

Abstract:The quality rating method of bearing steel billet was proposed for UT examination. It was studied for three indications of structure attenuation, the characterization of piper and defective digital representation can be used as the criterions to judge the blooms quality level

Keywords:UT, Continuous casting billet, bearing steel, Quality level

随着国内工业的发展,轴承钢需求量日益增加。轴承钢连铸坯(≥Ф600mm)的组织与缺陷对最终产品质量有相关影响。因此,提高轴承钢的质量的研究对于企业的发展,满足市场需求起着重要的作用[1-4]。

常规的连铸坯的宏观检查虽然能直观地观察到偏析,疏松、缩孔等缺陷;但其单一横截面的检测不易对整体质量进行准确的评估。相对于装备制造行业而言,对连铸坯进行检查,以便较早除去对后面工序无价值的不合格品,可以改善制造方法和作业方法以及提高效率。

本文采用检测连铸坯的超声波组织衰减及其孔洞式缺陷。并试图制定一个适用于对生产具有参考意义的方法。

1 大型连铸坯检测依据1.1 GCr15低倍组织的特点

GCr15轴承钢是一种典型的高碳特殊钢。其低倍组织有两个显著地特点:(1)凝固组织与宏观碳偏析关系颇为复杂;(2)由于其高碳、铬所导致的凝固温度区较宽,其低倍组织缩孔出现的概率较大。

连铸坯由外至内,柱状晶、树枝晶、和等轴晶组成。外层的超声波穿透性好于内部等轴晶。钢锭的结晶由外至内,激冷层-柱状晶(树枝晶)-等轴晶(自由晶)。柱状晶的超声波的穿透性比等轴晶好。金属的显微组织的差异对超声波衰减有显著影响。衰减小的具有较细的晶粒而致密。其底波和伤波下降较小。

1.2 UT检测的目的

UT是用于非破坏性方法把材料中的缺陷作为超声波能量的变化检测出来简洁方法[5-10]。可以直接而客观地估计:是否存在缺陷,其位置、分布与形状等。这些推断必须加上材料的性质、制造的方法等冶金学的统计经验和知识,而且有时还需要与其它的方法结合使用。

连铸坯→UT→分选--------(1) 标准以上→后工序→UT→选别

(2) 标准以下→低倍试验(异常组织偏析,或孔洞式缺陷)→合格(或不合格)→补救(或判废)。

1.3 UT检测难点

现场连铸坯的UT检测,常采用黑皮探伤。不但其探头与钢锭表面的接触状况不稳定是无法定量检测的原因之一,而且其内部缺陷反射波,波高与缺陷的对应关系不确定,因此其缺陷等级无法准确判定。如侧面探测大铸坯的缩孔型缺陷时相当于圆柱性缺陷。而气泡或夹杂(渣)等缺陷相当于球状缺陷。圆板形缺陷与其面积成正比,球状缺陷的反射与其直径成正比,而圆柱形的反射与其直径的平方根成正比。

其次,缺陷的倾斜和粗糙度,铸态材料的内部缺陷表面往往不光滑(缩孔表面粗糙尤甚)。其实际缺陷的反射比之人工缺陷的反射小的多。常导致过小评价缺陷等级的错误。缺陷波的指向性。对于声波垂直入射的任一情况下,缺陷的反射特性因其形状、大小而有很大的不同。

再次,缺陷的性质。当缺陷与基体的声阻抗之比非常大时,声波将在该缺陷表面几乎完全反射,如钢材中的裂纹、气泡等反射。然而非金属夹杂物密集区产生的缺陷反射波较之裂纹等小的多。对于呈立体分布的非金属夹杂物,其反射波高与其面积和密集度有关。

此外,小信号叠加反射。一定范围,虽然单个缺陷的尺寸小于规定的判伤界限,但临近诸多小缺陷群体信号的叠加则使群体缺陷的检测成为可能。如:组织反射。钢的化学成分偏析及组织不均匀可引起超声波的反射。

总之,超声波检测钢锭、连铸坯,其内部缺陷性质,大小难于判定。但可以对其组织的声波衰减,大的孔洞式缺陷给出孰优孰劣的推论。这也是本文的目的。

1.4 UT的质量级别

1.4.1考虑试样衰减大的分类

缺陷反射波,只用大小进行分类,没有考虑材料的衰减。如果考虑材料的衰减,需要先制定出被检材料的底波多次反射的标准次数,然后按比其多或少的材料的多次反射次数。来规定反射波高度的分类范围。被检才材料的底波反射次数比标准次数少的是相对衰减大的材料。在显示屏上就会出现过小的缺陷波。反之,比标准多的材料,衰减小,反射波就过大。需要注意的是底波反射次数少,也可能是存在大的缺陷。

该法是检测件整体进行质量评价。对被检查件进行全面扫查。以A型显示图形的缺陷反射波高度为横轴,以产生这一高度反射波的数目为横轴,进行质量评价[11]。表1。

表1 质量级别(简称D型级别)

级别 A B C 多次反射次数 |

N≥n F=a b c N<n F=a-x b-y c-z |

表中n为标准底面多次反射次数,被认为是无缺陷干扰标准底面多次反射次数。a、b、c、x、y、z为适当定出的反射波高。

由表1可知,需先检测被检连铸坯的底面反射次数的标准次数,然后按比它多、或少的底波反射次数,来确定其反射波高度的分类范围。底波反射次数低于标准次数是衰减大的材料,在显示屏上就会出现过小的缺陷反射波;反之,比标准多的被测连铸坯,衰减小,缺陷反射波就会过大。需注意的是:连铸坯反射次数少,多数存在大的缺陷。

相对于我公司生产的GCr15连铸坯而言,不进行UT定量检测其不连续缺陷。其底波反射数与级别(简称D级别)的对应关系定义如表2。

表2 组织级别

底波数 5(B5≥5%) 4 3 2 1(B1≥5%) |

级别 1 2 3 4 5 |

如果考虑缺陷波的影响,则需考虑底波与缺陷波的相对值。其缺陷反射波的高度的分类(简称Q级别)。该法优点是反射波的数值不受探头接触的影响。有时用衰减器以分贝值读出值两个反射波高度比,还可以防止仪器差引起的影响。见表3。

表3 缺陷波反射波高度的分类(Q级别)

级别 范围 |

A F>B B B≥F>50%(满屏刻度) C 50%≥F>20% D 20%>F a F/B>2 b 2≥F/B>1 c 1≥F/B>0.5 d 0. 5≥F/B |

表3适用于判定检测件的组织差别。

1.4.2 铸件的体积亏损缺陷定义

连铸坯的体积亏损(孔洞式缺陷),均表征为缩孔。简称S型缺陷。设定缺陷(缩孔)的分类。见表2.

表2 平行底钢锭探伤—表征缩孔级别(简称S级别)

波形 波高 级别 |

无伤波 穿透性好 缩孔小于一级 有伤波 穿透性好 缩孔2级 有伤波 B1≤50% 缩孔3级 有伤波 B1=0 缩孔4级以上 无伤波 B1≤50% 打磨检测与反射面 复探 |

1.4.3 横截面探伤指示性缺陷的数字分类

当连铸坯的横截面为冷切面时,当其连铸坯的长度小于7米时,可采用0.5MHz直探头检测其连铸坯的横截面。对于Ф650连铸坯而言,其截面的中心区域无底波反射。可采用移动探头圆周移动探测,可绘出无底波区域的轮廓。

裂纹,缩孔,白点等缺陷,当其缺陷的形状相同时,其探伤的图形也是相同的。为了避免根据探伤图形定缺陷性质的困惑。本文借用日本的3位数字表述分类。简称H3分类。见表3。

表3 探伤波形的数字分类

百位 | 缺陷反射波位置 | 0 无缺陷反射波 1中心有缺陷反射波 2中心以外有缺陷反射波 |

十位 | 缺陷反射波数目 | 0 无缺陷反射波 1有一、二个缺陷反射波 3有三个以上缺陷反射波 |

个位 | 缺陷反射波高度随探伤位置变化 | 0 无缺陷反射波 1高度差小 2 高度差大 |

2.1 试样

GCr15,Ф600mm 连铸坯.径向与纵向探伤。 A型脉冲探伤仪,型号为HS511。80dB以下的连续可调衰减器误差≤1%,垂直线性误差≤5%; 检测频率,1MHz; 晶片直径,¢24mm。

宏观低倍检测:采用GB/T226中的电解腐蚀法。

2.2 检测结果

径向探伤,缺陷波很强,底波消失。估计为大面积缺陷,如裂纹,夹层等。其取了两片试片用于低倍试验。距字端110mm处取第一编号低倍试片,距字端1090mm处取第二个片。

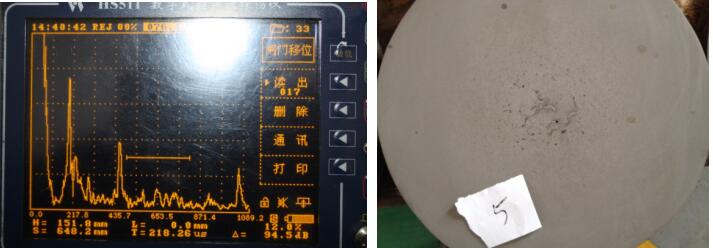

1#片的UT波形与低倍组织对应详见图1.

GCr15CMn连铸坯径向探伤,发现缺陷波与底波共存。取两片(4#,5#)做低倍。详见图1与图2。

4#试片缺陷波高80%,底波25%。中心为缩孔。

图1轴承钢连铸坯4#的UT波形(左)与其低倍组织(右)

5#UT波型图为,缺陷波高80%,底波高40%。

图2 5#连铸坯UT波形(左)与其低倍组织(右)

评级:

D型衰减组织5级(底波多次反射次数法)

Q型衰减组织:1# A-a级;2#A-a(反射波高度的分类)

S型表征缺陷(表征缩孔):1#,3.5级,2#,3级(表征缩孔级别)

详见表4.

表4 Ф600mmGCr15连铸坯的质量级别

试样号 (中心)缺陷波 底波 D型衰减 Q型衰减 S型缺陷 |

4# 80%, 25%。 5级 A-a 3.5 5# 80%, 40%。 5级 A-b 3 |

3 讨论

轴承钢连铸坯的最大问题是连铸坯的中心部分的质量,铸坯断面越大,中心的碳偏,缩孔越严重。采用强冷工艺可以获得发达的柱状晶组织,但由于选分结晶而导致严重的中心碳偏析,加宽了钢液的凝固温度范围,形成缩松等缺陷。即形成所谓的中心晶间裂纹。而采用弱的冷却速度形成粗大等轴晶和严重的缩孔。同样导致严重的碳偏析。只有首先获得合理的凝固组织,才能得到较轻的宏观偏析。

连铸坯的边缘部分(柱状晶区)致密度和均匀性都好于中心部位(等轴晶区),文献报道轴承钢连铸坯边部致密度达到0.8~0.85。中心达到0.5~0.7。即相应的柱状晶区致密度高于等轴晶区。其致密的柱状晶区的超声波穿透性比等轴晶区的穿透性要好。因此测定中心区域的组织衰减,比较不同工艺制度生产的连铸坯,或检查不同连铸坯的组织衰减的差别,显然具有质量评价的意义。

图1与图2两只试片的低倍组织近乎相同,但其UT检测却有差别。二试样的缺陷波几近相同,但其底波反射却存在差别。超声波的波长与晶粒直径D有一定的对应关系,当其比值小于70时,随着 值的减小,超声波的衰减急剧增大。显然其底波较低的试片的组织衰减较为严重。

值的减小,超声波的衰减急剧增大。显然其底波较低的试片的组织衰减较为严重。

采用UT检测连铸坯所获得的信息对于了解缺陷是相当定性的。UT结果的本身的等级分类,即探伤结果的评价基准不一定是缺陷本身的分级;也不是材料可否使用的基准,而是缺陷的有害性的评价基准。

今后,随着UT信息量的增加,以加深对轴承钢连铸坯缺陷性质的认识,应力求UT结果的分级与缺陷的分级由表征与实际统一起来。在此基础上定出有害性的评价标准,进而制定出检测件是否合格的评判标准。

参考文献

[1] 沈峰等. 轴承钢连铸大方坯偏析和致密度的分析 材料研究,2009年增刊.p538-541

[2] 祝宜明. 张文基等轴承钢连铸中心碳偏析的探讨 连铸,2001.1 p34-36

[3] 刘兴洪. 缪新德等 兴澄特钢炼钢连铸GCr15钢生产过程质量控制 2008年特钢年会论文集

[4] 刘宪民. 成国光郝增林 GCr15轴承钢小方坯连铸低倍缺陷分析与控制 2006,1(151). P39-40.[5] ASTM A 609 Standard Practice for Casting, Carbon, Low-Alloy and Martensitic Stainless Steel, Ultrasonic Examination Thereof

[6] ASTM A217 Specification for Steel Castings, Martensitic Stainless and Alloy, for Pressure-containing Parts, Suitable for High-Temperature Service

[7] ASTM E317 Practice for Evaluating Performance Characteristics Systems Without the Use of Electronic Measurement Instruments

[8] GB/T7233-1987 铸件超声探伤标准

[9] GB/T 1503-2008 铸钢轧辊

[10] GB/T 7233.1-2009(部分替代GB/T 7233-1987) 超声检测第一部分:一般用途铸钢件

[11] 李靖等校译.超声探伤法,广东科技出版社,1981.

[12] 吴楠,基于小波变换的低碳钢连铸坯超声探伤,声学技术,2006 25(4),p299-303

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页