转炉“炉底快补”应用实践

来源:2017高效、低成本、智能化炼钢共性技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

转炉“炉底快补”应用实践罗源奎1 吕凯辉2(福建泉州安溪三安钢铁有限公司炼钢厂,福建泉州 362411)(福建泉州安溪三安钢铁有限公司生产能源管理部,福建泉州 362411) 摘 要:福建三安…

转炉“炉底快补”应用实践

罗源奎1 吕凯辉2

(福建泉州安溪三安钢铁有限公司炼钢厂,福建泉州 362411)

(福建泉州安溪三安钢铁有限公司生产能源管理部,福建泉州 362411)

摘 要:福建三安钢铁有限公司炼钢厂钢水中w(O)较高,导致转炉炉底侵蚀严重,炉底维护次数多、时间长、耐材费用高、转炉作业效率低。在炉底维护上采用快补操作,每次炉底维护时间从原来的120 min缩短至目前的7min,有效提高了钢水连浇性,杜绝了连铸停浇现象,在相同技术冶炼条件下,炉底的耐材消耗得到大幅度降低,吨钢耐材消耗从0.51kg降到0.24kg。

关键词:炉底侵蚀;炉底快补;氧含量;耐材消耗

The "bottom fill" Application

Luo yuankui Lv Kaihui

(Fujian Quanzhou steel plant, Anxi iron and Steel Co., Ltd. Fujian three, Quanzhou 362411)

(Department of energy production management of Fujian Quanzhou Anxi three iron & Steel Co., Fujian, Quanzhou 362411)

Abstract: in molten steel w steelmaking plant of Fujian Sanan Iron & Steel Co. Ltd (O) is high, resulting in serious erosion of converter bottom, bottom maintenance times, long time, refractory high cost, low operation efficiency of converter. The operation in the bottom maintenance by fast repair, each bottom maintenance time from the original 120 min reduced to the current 7min, effectively improve the molten steel continuous casting, continuous casting stop to eliminate the phenomenon, in the condition of the same smelting technology, the furnace refractory consumption has been greatly reduced, refractory consumption per ton decreased from 0.51kg to 0.24kg.

Keywords: hearth erosion; bottom fill; oxygen content; refractory consumption

转炉炉底是转炉炉体主要组成部分,它在转炉冶炼过程中始终处于高温、负重状态,三安炼钢厂使用为氧气顶底复吹转炉,是可拆卸炉底的转炉,炉帽与炉身的外壳是一个整体,炉底与炉身用螺栓固定,炉底维护的好坏直接影响到钢水质量、冶炼成本及人身、设备安全。

三安炼钢厂年产粗钢260 万t,主要设备有3座50 t转炉、R7m弧160 mm×160 mm 四机四流连铸机3台。由于三安炼钢厂所炼的钢水74%都属于低碳、低磷、氧化性强的钢种,要求终点ω(C)≤0.06%,ω(P)≤0.03%,出钢温度1640~1660℃,造成钢水中ω(O)较高,达到(600~950)×10-6,导致转炉炉底侵蚀情况严重,2015年5月份炼钢满负荷生产转炉炉底维护时间高达3467min,炉底维护耐材消耗为0.51kg/t钢,生产组织不理想转炉作业效率为 90.17%。

1 存在的问题

铁水产量受高炉炉料质量、炉内顺行、产量计划及市场情况影响波动较大(见表1)。当高炉铁水量偏高时,炼钢厂只有提高生产节奏、减少护炉时间,才能达到铁水进出平衡,有更多时间来落实设备检修、维护,进而提高各设备点、巡、检力度,加大隐患排查能力,减少设备故障,确保生产稳定运行。

表1 生产节奏测算

Table 1 Calculation of production rhythm

t | 废钢量 t | 铁耗 kg/t钢 | 生产总炉数 炉 | 产钢量 t | 按26.7±1min/炉的生产节奏测算,日平均产钢159炉,可检修或护炉时间 单位/小时 |

正常情况 | 8.1 | 920 | 149.19 | 7608.70 | 4.37 |

7200 产量偏高时 | 8.1 | 920 | 153.45 | 7826.09 | 2.47 |

7400 产量最大化时 | 8.1 | 920 | 157.72 | 8043.48 | 0.57 |

2 影响转炉炉底的因素分析

2.1 终渣氧化性

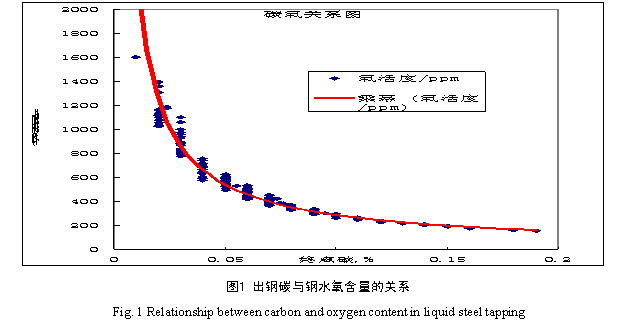

终渣氧化性与钢水氧含量呈线型关系,转炉终点碳越低,炉渣氧化性(FeO+MnO)越强,钢水氧含量增加,特别是当[C]≤0.05%后,碳氧关系如图1所示(溶解氧)。

炼钢厂由于钢种原因使终点氧含量过高,其中ω(C)≤0.06% 的冶炼炉数占总冶炼炉数比例的74%以上,造成转炉炉底侵蚀情况严重。

2.2 枪位不理想

2.2.1 吹炼枪位:

① 枪位过高,氧射流的冲击面积大,冲击深度减小,熔池搅拌减弱,反应速度减慢,熔池升温速度也缓慢,渣中TFe含量增加,吹炼时间延长[1],影响生产节奏。

如:石灰生烧、过烧率较大或转炉吹炼超标(成分P高、S高)铁水时,一般都采取“吊枪”化渣冶炼,枪位控制不当就会造成渣中TFe含量增加,冶炼喷溅严重。

② 枪位过低,冲击面积小,冲击深度加大,渣中TFe含量减少,不利化渣,易损坏炉底[2]。

如:转炉冶炼合格铁水或需加快生产节奏时,采用压枪操作。此方法易造成氧枪、汽化烟罩结冷钢严重。

2.2.2 溅渣枪位:

① 当枪位较低时,氮气对渣的冲击面积小冲击深度大,炉渣滴能量大可溅到炉口。相反当枪位较高时,氮气对渣的冲击面积大冲击深度小,炉渣溅到炉膛位置较低,易造成炉底上涨[3]。

② 溅渣护炉气体压力高于规定值或溅渣时氧枪枪位过低。造成气体压力高,炉底在溅渣后往往容易下降严重。

3. 防止炉底侵蚀的措施

3.1 控制好终渣成份和温度

① 终渣成份

炼钢厂钢种原因使终点氧含量过高,其中ω(C)≤0.06% 的冶炼炉数占总冶炼炉数比例的74%左右。炼钢厂要求炉渣碱度控制在2.5--3.0,MgO控制在9%以上,以便溅渣护炉。

② 降低出钢温度

1)提高钢包在线使用温度:加强钢包周转及保温效果,出台相关规定制度,执行3机7包周转,确保在线周转钢包温度达到1050℃以上。

2)做好保护浇铸:做好钢包、钢水、中包的全程保温工作,做好对盖大包盖、加覆盖剂、套长水口、低温应急处理等规范操作,确保生产质量稳定。

3)优化生产组织:优化转炉工艺操作, 保证每炉钢水成分都在内控范围,减少堵流等事故;加强钢水衔接, 提高炉机匹配工作, 落实高拉速工作、提高放钢正点率、合理控制待浇时间、合理控制中包过热度;强化生产组织,减少各生产区域的堵流、重接、回炉事故。

4)降低设备故障:推进精细化管理和标准化操作,加强对设备的巡、点、检、加油润滑工作,大力推行计划检修和预防性维修,提高设备保障能力,确保设备的安全稳定运行,减少生产异常,为均衡高效生产提供有力支撑。

3.2 采用合理的冶炼与溅渣枪位

① 冶炼枪位:

保证炉底不被损坏的条件下,要有一定的冲击深度[4]。经过摸索改进,采取了前期低氧压、低枪位操作,中后期根据实际情况调整氧压和枪位。因此,提高操作水平,控制合适的枪位、氧压、脱C速度、过程温度及炉渣(FeO)含量对抑制喷溅有着重要的作用[4]。

1)枪位调节和控制坚持早化渣、化透渣、不返干、不喷溅、均匀升温、准确控制终点的基本原则[5]。

2)动枪操作要少、准、稳。

3)脱硅脱磷期,氧枪枪位由高到低控制在2.1 ~ 1.7 m;脱碳升温期,枪位遵循高-低-低原则控制在2.0 ~ 1.5 m。

合理调整枪位,可以调节熔池液面和内部的搅拌作用。如果短时间内高、低枪位交替操作,还有利于消除炉液面上可能出现的“死角”,消除渣料成坨,加快成渣。

② 溅渣枪位:

应用溅渣护炉技术,溅渣时间控制在3min左右(确保炉渣溅干),采取前低后高的溅渣枪位控制。落实溅渣后炉渣不具备流动性的原理,执行部分留渣操作使炉底上涨或不被侵蚀。

3.3 发现炉底侵蚀超出规定范围(炉底≥6.20m为超出范围)的维护方式

① 执行炉炉加炉底灰。

三安炼钢厂是先加废钢后进铁水的操作步骤,在进废钢前往炉内加炉底灰(500kg石灰),使石灰沾在炉底上,可减少炉底侵蚀。

② 传统补炉底。

大面料2包补炉底要60分钟(效果不理想,侵蚀快),大面料2包料+1t补炉砖补炉底需要120分钟,正常可以满足生产要求(见表2)。

表2 大面料补炉底跟踪记录

Table 2 the bottom track mending fabric

快补炉号 | 补前炉底m | 补炉底时的炉渣成分 | 大面料及砖数量 | 烧结时间 min | 快补后炉底m | 备 注 | ||

|

| ω(R) | ω(FeO)/% | ω(MgO)/% |

|

|

|

|

162-05678 | 6.2 | 2.4 | 19.54 | 6.2 | 130 | 6.1 | 冶炼36炉 | |

162-05714 | 6.2 | 2.9 | 17.68 | 9.1 | 2t料+1t砖 | 120 | 6.05 | 冶炼189炉 |

162-05980 | 6.25 | 3.7 | 16.6 | 8.2 | 2t料+1t砖 | 115 | 6.1 | 冶炼40炉 |

161-05807 | 6.3 | 2.8 | 14.36 | 8.9 | 2t料+1t砖 | 150 | 6.1 | 冶炼82炉 |

161-06608 | 6.3 | 2.8 | 14.36 | 8.9 | 2t料+1t砖 | 130 | 6.1 | 冶炼122炉 |

161-06630 | 6.2 | 3.7 | 16.6 | 8.2 | 2t料+1t砖 | 120 | 6.1 | 冶炼214炉 |

备注:取传统补炉底时炉渣成分波动较大的6次数据得出,传统补炉底耐材数量平均1t大面料+1t补炉砖,大面料补炉时间120分钟最佳,符合大面料补炉渣成分要求的效果平均冶炼炉数为151炉,不符合大面料补炉炉渣成分要求的效果差,平均冶炼炉数为38炉。

③ 使用炉底快补。

炼钢厂通过技术创新,2012年利用生铁块渣补技术缓解了渣面护炉与生产之间的矛盾。生铁块渣补法:

利用生铁块与炉渣的粘合性,通过加入1.8 t生铁块的方法使炉渣冷凝粘护炉技术的应用,使垫补的部位在摇炉过程中多次挂渣,并利用生铁块抵挡加料过程中生铁废钢及铁水的冲击,从而达到护炉的目的。使炼钢耐材消耗下降0.35kg/t钢,从而解决了护炉与生产之间的矛盾[7]。2016年为稳定炉前生产节奏,在原有的基础上继续研究,摸索出适合转炉炉底快补的新技术。

4 炉底快补技术应用

4.1 炉底快补原理

炉底快补的是利用高温炉渣与贴补砖快速烧结,黏结在炉衬上,达到修补炉底的目的。出完钢后的炉渣中具有高温、高碱度、高氧化性等特点,而贴补砖主要由以下成分组成。特点:抗氧化性强,导热性好等(见表3)。

表3 贴补砖成分

Table3 composition of supplement brick

贴补砖成分 | MgO % | C % | 沥青等 % | 显气孔率 % | 体积密度 g/cm3 |

75 | 12 | 13 | 8 | 2.7 |

其在高温作用下,沥青由炭化到石墨化会形成一定的碳结合骨架和碳网络,将氧化镁颗粒紧密牢固地连接在一起,加快贴补砖的软化和烧结,提高烧结强度[6]。

出完钢后的炉渣具有较好的流动性,与贴补砖混合后,能够将贴补砖之间的缝隙填满,不容易在铺设贴补砖时形成空腔,能够起到提高修补部位耐侵蚀的作用。

4.2 高温快补的试验跟踪分析

炼钢厂根据炉渣的碱度、FeO、MgO等含量关系,通过大量的试验(见表4),摸索出适合转炉炉底快补的新技术,并得出炉渣、耐火度FeO与MgO含量的对应关系。

表4 高温快补跟踪记录

Table 4 fast track record of high temperature

快补炉号 | 补前炉底 | 补炉砖量 | 烧结时间min | 快补后炉底m | 备 注 | |||

|

| ω(R) | ω(FeO)/% | ω(MgO)/% |

|

|

|

|

162-05903 | 6.2 | 3.8 | 9.6 | 11.2 | 1t | 7' | 6.2 | 冶炼12炉 |

162-05915 | 6.3 | 2.3 | 21.2 | 6.5 | 1t | 18' | 6.3 | 冶炼2炉 |

163-05957 | 6.25 | 2.5 | 19.5 | 5.9 | 1t | 10' | 6.2 | 冶炼65炉 |

162-06012 | 6.2 | 2.9 | 15.17 | 9.8 | 1t | 8' | 6.1 | 冶炼106炉 |

163-06118 | 6.35 | 3.4 | 17.54 | 13.2 | 1t | 6' | 6.1 | 冶炼77炉 |

161-05889 | 6.25 | 2.7 | 13.54 | 9.9 | 1t | 14' | 6.1 | 冶炼123炉 |

161-06012 | 6.3 | 2.8 | 16.56 | 9.6 | 1t | 7' | 6.1 | 冶炼205炉 |

161-06217 | 6.2 | 2.8 | 15.32 | 9.3 | 1t | 7' | 6.1 | 冶炼291炉 |

备注:取快补炉底时炉渣成分波动较大的8次数据得出,快补耐材数量平均1吨补炉砖,快补时间6-7分钟最佳,符合快补炉渣成分要求的效果平均冶炼炉数为181炉, 不符合快补炉渣成分要求的效果差,平均冶炼炉数为为39炉。

多次试验表明:

碱度过高,炉渣流动性下降,快补(传统)效果都会受到影响。试验研究得出:在确保去磷、硫效果,碱度基本控制在2.5~3.0较理想。在碱度2.5~3.0时,炉渣相组合MgO、C2S、C3S,均是高熔点化合物,其共晶熔化温度为1790℃。三安正常出钢温度在1640~1660℃左右,可以满足快速补炉的要求。FeO低,炉渣流动性差,不利于溅渣护炉;FeO高,炉渣熔点较低,快补后耐侵蚀性能差,控制终渣中FeO含量显得尤为重要[7-11]。

当MgO含量较高时,MgO与FeO可形成连续的固熔体,MgO含量低时,氧化铁就会与氧化钙生成低熔点铁酸钙[8]。实践证明,要使溅渣层有足够的耐火度,FeO和MgO对应(见表5)。

表5 炉渣保证耐火度FeO与MgO含量的对应关系

Table 5 the corresponding relationship between FeO and MgO content in slag

终渣ω(FeO)% | 8~12 | 13~22 | 23~30 |

终渣ω(MgO)% | 7~8 | 9~10 | 11~13 |

为保证快补的抗耐侵蚀能力,在一定R和ω( FeO )的条件下,当ω(MgO) >8.0%时,增加了终渣中Mg O含量,可以提高终渣的熔点,但MgO过高会使炉渣熔点提高,影响转炉化渣和脱磷效率。炼钢厂终渣FeO含量平均为18%,所以对应的MgO含量应该在9%~10%[5-11]。针对我厂平均MgO含量只有8.5%左右的情况,快速补炉的炉次增加镁球的使用量,保证炉渣的耐火度。

4.3 操作步骤

4.3.1炉底快补炉次提前通知操作工,要适当控制好碱度和渣中MgO的含量,以提高补炉效果。要求炉渣碱度控制在2.5--3.0,MgO控制在9%以上。

4.3.2补炉砖要求干燥、干净、块度适当,避免外来杂物影响补炉效果。

4.3.3快补炉次要保证钢水出完,炉渣要避免流动性差和高氧化性,确保补炉效果。

4.3.4快补砖用量控制在1t左右,块度为50-100MM,可根据现场实际使用的补炉砖现有规格砖破碎成均匀小块代替加入。

4.3.5进完补炉砖后应将炉子摇正(垂直0°角)等待7 min左右,下枪溅渣,进行正常操作。

4.3.6快补后的前3炉要操作正常,避免炉渣过氧化现象,出钢后做好溅渣护炉工作。

4.3.7炉底快补炉次,安全防范上与传统补炉底制度一致。

5 效益分析

5.1 每次炉底维护对比

炼钢厂通过对高温快补和传统补炉底两种方法对炉底维护的对比,各30次样本的数据(见表6):

表6 高温快补和传统补炉底的对比

Table 6 high temperature fast fill and traditional fettling bottom contrast

项目 | 大面料2包+砖补炉底补炉 | 炉底快补 | 对比差值 | 备注: 1、补炉砖1500元/t;大面料1900元/t; | |

120 | 7 | 113 | |||

补炉造成的炉数损失/炉 | 4.5 | 0.26 | 4.24 | ||

数量 | 大面料/t | 1 |

| 1 | |

补炉砖/t | 1 | 1 | 0 | ||

与传统补炉底相比,同样的炉底维护可节省了110分钟的时间,可释放产能效益。

(4.5炉-0.26炉)*51吨/炉*200元/吨=43248元

备注:吨钢效益按200元计算。

可节约大面料1900元/次,每次炉底快补技术应用可产生如下效益:

43248元/次+1900元/次=45148元/次

5.2 两种补炉底方法对比(见表7)

表7 两种补炉底方法对比

Table 7 Comparison of two kinds of mending method

钢产量 万t | 炉底维护时间min | % | ||

22.2514 | 3467 | |||

2016年5月高温快补炉底 | 23.1365 | 215 | ||

-0.8851 | 3252 | -2.83 | 0.27 |

两种补炉底方法对比,炉底快补可提高转炉作业效率2.83%,耐材消耗降0.27kg/t。

6 结语

1)生产实践证明,采用补炉砖在高温下进行快补技术对炼钢厂效益显著,每次炉底维护时间可从原来的120min降到目前的7min,提高了钢水的连浇性,杜绝了连铸停浇现象。

2)炼钢满负荷生产下使用炉底快补技术,转炉作业效率可提高到93.00%,同比增加2.83%。

3)在相同技术冶炼条件下,炉底的耐材消耗得到大幅度降低,从0.51kg/t钢降到0.24kg/t钢。

4)此方法也适用于炉底与渣面(钢面)的接缝处,满足转炉生产及护炉要求,可提高设备检修维护率,有效提高了企业的产能释放。

参考文献

[1] 刘浏,余志祥,萧忠敏,转炉炼钢技术的发展与展望[J];中国冶金;2001年01期17-23页

[2] 刘云彩,MgO对炉渣黏度的影响[J];中国冶金;2016年01期2-5页

[3] 罗源奎,吕凯辉 ,Q195钢过氧化的危害及原因分析[J];中国冶金;2016年 01期 53-58页

[4] 李占军,刘功国,秦洁,齐建玲钒钛矿转底炉直接还原炉底上涨成因及对策[J]; 中国冶金;2015年 07期 37-39页

[5] 丁长江,周俐,提高转炉终点残锰效果的探讨[J];中国冶金;2015年 03期 30-32页

[6] 刘威,李京社,杨宏博,唐海燕,杨树峰供氧压力对顶吹转炉内流场影响数值模拟[J];中国冶金;2014年 12期 19-22页

[7] 雷浩洪,转炉“生铁渣补”生产实践[J];河北冶金;2013年第12期 75-78页

[8] 郭上型,郭湛;铁水预处理温度下转炉渣剂的熔化特性[J];钢铁研究;2004年03期第3期 1-3页

[9] 赵俊学,李小明等;转炉渣中氧化磷对铁水脱磷影响的研究[J];中国冶金;2008年10期 8-11页

[10] 陆祖廉,从攀钢、酒钢看转炉炼钢的生产技术和管理工作[J];钢铁;1989年05期68-71页

[11] 郦秀萍、蔡九菊、殷瑞钰、王鼎等,转炉炼钢工序最小能耗的研究[J];钢铁;2003年05期50-52页

- 上一篇:铁前试验数据研究指导烧结配矿的实践 下一篇:大型热风炉炉壳开裂原因探讨分析

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页