舞钢1#180m2烧结机厚料层生产实践

来源:2017年第五届炼铁对标、节能降本及新技术研讨会论文集|浏览:次|评论:0条 [收藏] [评论]

舞钢1#180m2烧结机厚料层生产实践杨增国 石国颉(河钢集团舞钢公司炼铁厂 河南 舞钢 462500) 摘 要:舞钢公司180㎡烧结机自2014年投产以来,通过蒸汽预热,强化制粒,减少漏风等措施,…

舞钢1#180m2烧结机厚料层生产实践

杨增国 石国颉

(河钢集团舞钢公司炼铁厂 河南 舞钢 462500)

摘 要:舞钢公司180㎡烧结机自2014年投产以来,通过蒸汽预热,强化制粒,减少漏风等措施,成功将烧结料层由700mm提高到800mm,初步实现了厚料层烧结,取得了烧结固燃消耗从59.9Kg/t降至54.8Kg/t,转鼓指数由78.3%提至79.7%,返矿率由11.3%降至8.4%,FeO含量由9.2%降至8.5%的显著效果。

关键词:蒸汽预热;厚料层烧结;固燃消耗

Practice of Thick-bed Sintering For WuGang 180m2 Sinter Machine

Yang Zengguo Shi Guojie

(River Steel Group Wugang company iorn factory,Ltd. Henan Wugang 462500)

Abstract:Since year of 2014 ,the 180m2 sinter machine of Wu Gang Iron and Steel Company has been put into production.Incress the bed of sinter from 700mm to 800mm successly by steem preheating, sterngthening granulating, reducing the air leakage etc. Soild fuel consumption reduced from 59.9kg/t to 54.8kg/t, drum strength of sinter improved from 78.3% to 79.7%,return fine rate reduce from 11.3%to 8.4%, the content of FeO has reduced from 9.2% to 8.5%,Various indicators have relatively improved.

Key words:Steem preheating; Thick-bed Sintering; Soild fuel

1 综述:

舞钢公司炼铁厂1#180㎡烧结机于2014年3月份投产,设计年产烧结矿185万吨,供一座1260m3高炉使用。随着目前钢铁行业经营困难,节能降耗已成为各企业发展的重要途径之一。

烧结作为高炉冶炼的主要优质含铁原料,通过改善烧结矿质量,降低固体燃耗不仅能够降低烧结燃耗成本,同时对高炉增铁节焦具有重要作用。舞钢炼铁厂,根据自身实际生产情况,于2015年就逐步开始考虑提升烧结机料层厚度(将烧结机料层厚度由730mm提升到840mm),通过采取各种措施,烧结矿质量得到了提升,同时烧结固体燃耗逐步降低。实现低耗、增效的目的。

2 厚料层烧结的原理及作用:

由于烧结过程的自动蓄热作用,烧结料层温度随着料层高炉下降逐步升高,有利于各种物理化学反应的进行,使得各种矿物结晶充分,烧结矿结构得到改善。因此,随着料层的加高,表层烧结矿的比例相应减少,烧结矿的强度相应得到提高。同时厚料层作业蓄热多,高温时间延长,这样就可以适当降低混合料的配碳量以避免料层温度过高的不利影响。既实现了节约燃耗,也增强了料层的氧化气氛,有利于降低烧结矿中氧化亚铁的含量和烧结矿还原性能的改善。

3 舞钢1#180m2 烧结机厚料层的优势:

(1)舞钢有独立的混匀料场,单堆混匀料配料量稳定在5.5万吨以上,单堆配料层数控制在400层左右。通过控制混匀料的配料,可以较好的降低混匀料水分波动、粒度偏析给烧结生产带来的不利影响。

(2)由于厚料层烧结会增大气流通过料层的阻力,降低烧结速度,导致生产效率降低。舞钢无本地精粉资源,混匀料配料结构中细精粉的配入量较少,一般控制在15%以下,烧结料层透气性较好,烧结机负压稳定在13.5左右,给厚料层烧结创造了条件。

4 舞钢1#180m2 烧结机厚料层采取的措施:

为了提高厚料层烧结的设备支撑能力,我厂对烧结机头点火炉,九辊布料系统进行了一系列改造,使其满足料面逐步提升的生产要求。经过改造的点火炉系统和圆辊九辊布料系统可满足850mm厚度料层的点火要求。同时,为了解决由于料层的不断提高而引起的料层阻力剧增,烧结机系统漏风率提高的问题,我们采取以下措施来强化混合料层的透气性,强化烧结过程。

(1)增加混匀料蒸汽预热:

水蒸气的露点温度在60℃左右,料温过低容易形成过湿层,严重影响烧结透气性。2014年投产初期曾出现烧结负压较高(16.5KPa),机尾断面红火层不均匀甚至夹生的现象,严重时出现环冷机“跑红矿”的情况,严重制约了烧结矿的生产能力。为了解决这一问题,烧结车间通过在混合料仓周围通加一圈蒸汽管道,蒸汽管道上共有30根分支通往料仓,每个支管上均有有阀门来控制蒸汽流量,通过此阀门开度来控制混合料仓中混匀料水平方向上的料温,保证混匀料整体料温稳定在70度左右,尽量避免过湿层对于混合料层透气性产生的不利影响,使机尾红火层厚度趋于一致。经过改造后混合料温度基本控制在露点温度以上(表1为改造前后,烧结机料面宽度方向上的5个测温点),通过加装蒸汽管道,料层透气性得到明显改善,负压稳定在15KPa左右,基本避免了机尾出现红火层不均匀、夹生等现象。稳定了烧结生产过程,烧结矿质量有较大幅度的提高。

表1:改造前后,混合料温度对比(℃)

| 1# | 2# | 3# | 4# | 5# |

改造前 | 41 | 40 | 45 | 42 | 40 |

改造后 | 69 | 71 | 75 | 72 | 68 |

(2)强化制粒

一次混合机筒体长13m,直径3.2m,安装角度2.0°,混合时间为2.98min,填充率为13.49%~15.86%,筒体内加水长度10m。由于混合料进入筒体后未有足够的时间混匀就开始加水,造成混匀不足,成分波动较大,制粒效果较差,影响后续的布料操作,严重时造成烧结机头布料出现拉沟,积料,对于烧结矿成分稳定和外返矿率均有较大影响。为了解决这个问题,烧结车间通过对于一混内的加水设施进行改造,在原来的加水口处加装喷淋嘴,将水均匀的喷洒到混合料表面,并且将加水管路后移,让混合料经过充分混匀后再加水。同时在二次混合机内通加蒸汽,在提高料温的同时加强生石灰消化,强化二次混合机的制粒效果。经过改造后,一次混合机混匀效果得到明显增强,混合料出二次混合机料温提高10度左右,制粒效果改善明显,取得较好混匀制粒效果

(3)稳定偏析布料

偏析布料的目的是“均匀烧结”。合理偏析布料可以充分利用烧结有效风量,保证烧结过程得以均匀快速地进行,是厚料层烧结充分利用烧结过程自动蓄热作用的有效措施。它可以提高垂直烧结速度、减少边缘及上部烧结返矿量,提高烧结矿的成品率,进而提高烧结矿产量、降低消耗。

理想的布料效果是沿水平方向上布料均匀,垂直方向上由上到下,粒度逐渐变粗,含碳量逐渐减少,为此布料设备采用梭式布料机+圆辊+九辊布料,合理控制小车在两端的换向停留时间,保证布料均匀,同时增加两排松料器来增加料层透气性,由于边缘效应,在烧结机两侧靠近栏板处的松料器安装密度较小,中间安装密度较大,来保证水平方向上透气性一致,同时在平料器后增加压料装置,压实靠近栏板处的混合料,改善气流经过料层时分布不均匀的情况,增加边缘处烧结矿的强度。

(4)改善熔剂性能

CaO矿化程度与矿石的粒度有关。矿石粒度越大,CaO矿化所需要的时间越长。烧结时适宜的石灰石、白云石粒度与烧结料中矿石的粒度有关。为了保证熔剂在烧结过程中完全分解并被矿石所矿化,根据舞钢实际配料情况,我们将烧结熔剂粒度标准控制在90%以上(大于3mm),0.5-3mm的粒度稳定在70%左右。

(5)加强烧结机漏风治理

风是烧结烧好抽透的有利保障,烧结的有效风量就是烧结矿产量,因此烧结机漏风是导致烧结机能耗高、效率低、产品质量差、利用系数低等问题的根本原因。这种有害漏风,已经成为烧结行业的一大难题,它最终制约着烧结生产能力的提高,造成生产成本上升,工序能耗升高。烧结的电耗大部分消耗在主抽风机上,而这些都与漏风有关。因此,降低烧结机漏风是实现低温厚料层烧结技术的主要措施之一。由于设备的安装、质量等因素,烧结机机头密封板、烧结机弹性密封磨损严重,烧结机漏风率高达59%以上,严重影响烧结质量,为此我厂利用2016年10月,2017年3月两次定修,分批次更换烧结机弹性密封、机头密封板,调整烧结机跑偏,处理后烧结机的漏风明显减少。

同时加强烧结机巡检,及时紧固松动栏板,发现台车篦条缝隙大后及时更换,杜绝因掉篦条等造成的漏风。加强看火工的布料水平,及时根据机尾情况对烧结进行布料,通过调整水平方向的压料量,点火温度,水分等参数来保证机尾断面红火层厚度在200mm左右,杜绝部分地方过抽,部分地方抽不透的现象,最大程度的保证烧结机的有效风量均匀的沿台车宽度方向分布。

(6)优化返矿配入

返矿是影响烧结矿质量的重要因素,同时它也决定着烧结料层透气性,烧结混合料的加水量也要根据返矿粒级来确定,在适当的水分下,小粒度的返矿表面积大,粘结精矿的能力大,制粒效果就好,反之大颗粒返矿,制粒效果差。但返矿粒度不能过细,当返矿的小颗粒<1mm过多时,会减弱料层透气性,出现烧不透的夹生料,影响生产效率。

为此我厂对配料室的返矿仓皮带下料口进行改造,最终实现返矿的粒度分级,大颗粒矿进一个仓,小颗粒矿进一个仓,两个返矿仓给予合适的配比,始终保持均匀的粒度组成。进而实现了返矿均匀粒度配入。以此稳定烧结混合机加水量,实现烧结操作参数的稳定。

(7)严格工艺控制,保障生产过程稳定

密切关注混合料水分、料层、机速、配碳量。铺底料和混合料仓存储量,关注点火温度、负压,烟道温度等工艺参数,严格控制烧结终点。同时根据不同的原料、水分、燃料。天气变化对烧结的各个参数作出相应的调整,以此保证生产及产品质量的稳定。

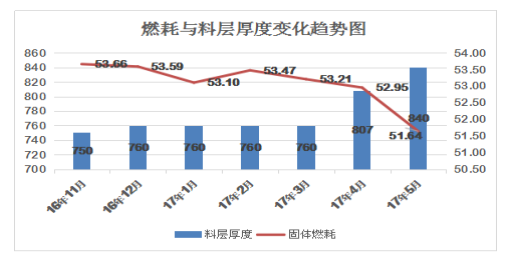

5 烧结料层提高的效果

从2014年低开始我厂逐步将料层厚度由700mm提高到730mm,2016年年底逐步将层厚提高到750mm,2017年逐步将层厚提高至840mm,料层的提高使得烧结机“低水低碳,厚铺慢转”的操作理念得以实现。垂直燃烧速度趋于合理,料层的自动蓄热能力得到增强,烧结机机速由2.05逐步降至1.85左右。随着料层的提高,固体燃料消耗降低,转鼓指数提高,返矿率降低,FeO含量降低。烧结各项指标均得到了提升。具体操作参数及经济指标变化如下。

烧结操作参数变化 | |||||||

时间 | 料层厚度 | 机速 | 垂直速度 | 点火温度 | 负压 | 终点温度 | 废气温度 |

2016年上半年 | 730 | 1.95 | 0.30 | 1072 | -14.54 | 368.25 | 122.3 |

2016年下半年 | 738 | 1.94 | 0.29 | 1074 | -13.97 | 364.55 | 123.4 |

2017年上半年 | 785 | 1.82 | 0.27 | 1110 | -14.58 | 361.55 | 124.1 |

年份 | 料层厚度 mm | 利用系数t/(m2•h) | 转鼓指数 % | FeO % | 固体燃耗 Kg/t | 槽下返矿率 % |

2015 | 730 | 1.13 | 78.9 | 8.9 | 57.7 | 10.2 |

2016 | 735 | 1.13 | 79.2 | 8.7 | 54.8 | 9.1 |

2017 | 785 | 1.13 | 79.7 | 8.2 | 52.9 | 8.4 |

6 结语

通过蒸汽预热,强化混匀制粒、稳定操作参数等一系列措施,在保证烧结料层透气性稳定的情况下,我厂成功将烧结料层由700mm提高到840mm,实现了厚料层烧结。烧结固燃消耗从57.7Kg/t降至52.9Kg/t,转鼓指数由78.3%提至79.7%,返矿率由11.3%降至8.4%,FeO含量由8.9%降至8.2%。厚料层烧结不仅降低了烧结矿的生产成本,而且为高炉提供了强度高,还原性好的烧结矿,保证了高炉的精料要求。

参考文献

[1] 冯根生,吴胜利。改善厚料层烧结热态透气性的研究。

[2] 薛俊虎。烧结生产知识技能问答。冶金工业出版社2003(2)

- 上一篇:我国大型高炉生产现状分析及展望(一) 下一篇:高炉煤粉制喷磨煤机控制

- [腾讯]

- 关键字:无

加入收藏

加入收藏

首页

首页